「50年屋外曝露されたFRPの特性評価」に関するpdf資料はこちら。

背景

FRP(Fiber Reinforced Plastics : 繊維強化プラスチック)は、金属が苦手とする耐水性や耐薬品性に優れていることから、集合住宅やビルの貯水槽、沿岸部の構造物、化学工場の薬液槽等に用いられる。しかしながら実際にFRPが長期にわたって曝露環境に置かれた場合、FRPの特性がどのように変化するのかについてはわかっていないことも多い。そこでゴルフカートの屋根材として1970年頃に製作され、約50年間屋外で曝露されたFRP(ガラス繊維/不飽和ポリエステル)に関する特性の評価を行うこととした。

目的

50年間屋外に曝露されたFRPについて、引張特性、バーコル硬度、FT-IR分析(フーリエ変換赤外分光分析)、X線CTによる非破壊分析の各評価を行い、当該曝露によって生じた特性変化を報告する。

結論

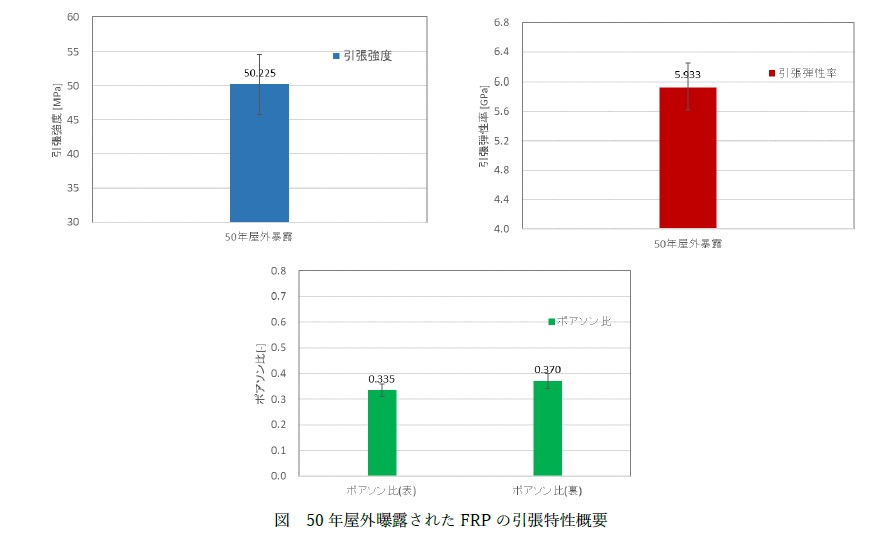

引張特性として強度、弾性率、ポアソン比についてそれぞれ50.225MPa、5.933GPa、0.335から0.37を示した。硬度はゲルコート層の面で30から50程度を示した一方、水性ゾラコート塗料を塗布した面では30を下回った。FT-IRチャートからはマトリックス樹脂の劣化につながるエステルの加水分解が示唆されたものの、引張試験後の試験片に対するX線CTの結果から、当該樹脂劣化を主因とする層間剝離を伴うマトリックス樹脂の破壊形態は確認されなかった。

概要

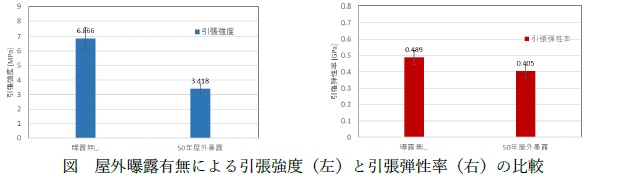

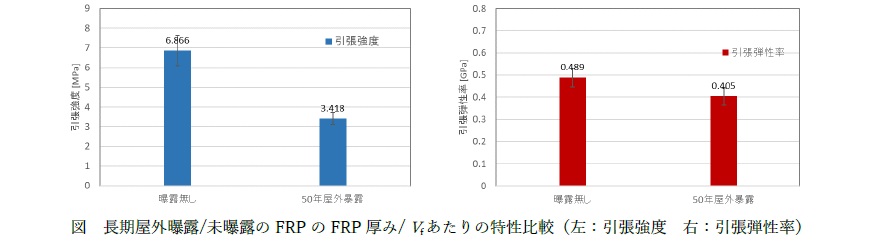

長期屋外曝露されたFRPはFT-IRの結果から、カルボン酸塩、アルコールの生成が認められ、加水分解が進行している様子が確認された。また、当該曝露済みのFRPの材料特性が、未曝露のものと比較してどの程度変化しているかについて評価を行った。比較においては同条件にするため、ゲルコート層等を含む全体厚みに対するFRPの比率、繊維体積含有率あたりに換算した。引張強度と引張弾性率の比較結果を下図に示す。長期屋外曝露したものはそうでないものと比較し、引張強度が半分程度になったのに対し、引張弾性率の低下は2割程度に抑制されていることが明らかとなった。

評価準備と評価方法

FRP成形体の切り出し

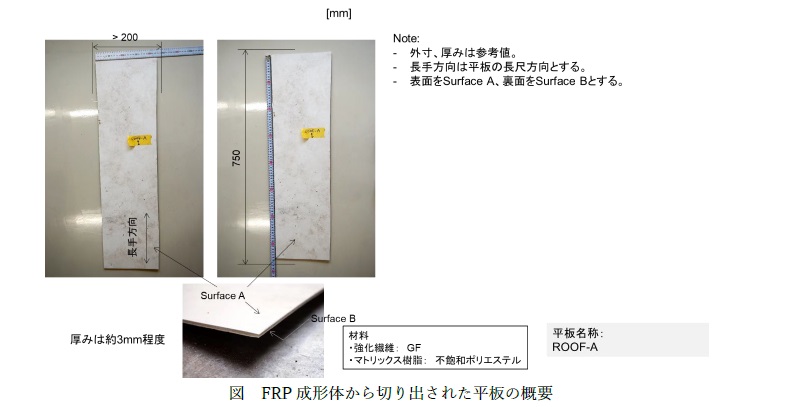

今回評価対象としたのは、1970年頃に製作された、FRP製のゴルフカートの屋根部分(以下、FRP成形体とする)である。強化繊維はガラス繊維(Eガラス)、マトリックス樹脂は不飽和ポリエステルと考えられる。外観写真を下図に示す。表面(屋根の上部分)は白色をしておりゲルコート層であることがわかる。それに対して裏面は、水性ゾラコート塗料の色である青色であることが確認できる。本評価を行うまでの約50年間、屋外にて曝露されていた。

各種評価を行うために用いる平板の切り出しは、ハンドグラインダーで行った。FRP成形体は3Dの曲面や凹凸形状があったため、できる限り平面領域を狙い、約220×750mmの寸法で切り出した。

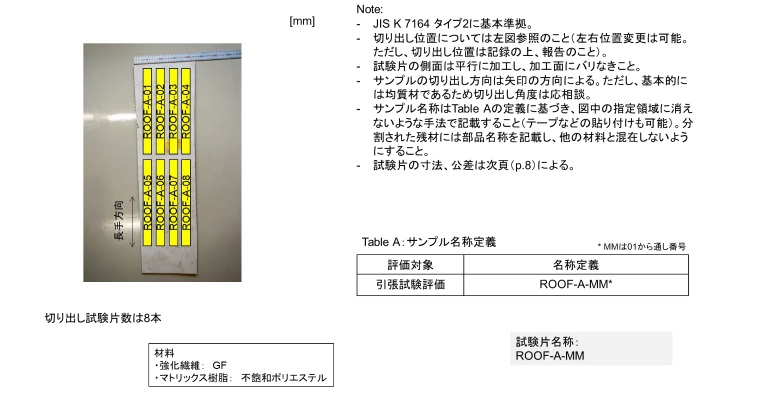

引張試験用の試験片加工

FRP成形体から切り出された平板から、引張試験用の試験片を切り出すため加工を行った。切り出された平板の概要を下図に示す。寸法は約200×750mmで厚さは場所によるが約3mm程度であった。また、3D形状を有するため、定盤に置いた際、一部に浮きが見られた。

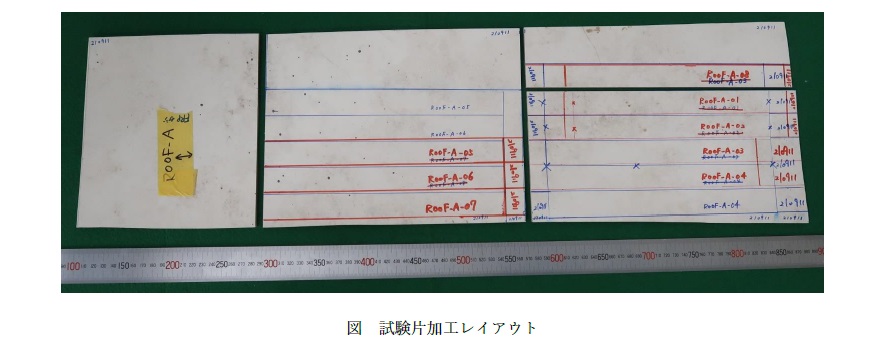

適用する引張試験規格はJIS K7164、試験片形状はタイプ2とした。本要件に基づいた試験片加工レイアウト図を下図に示す。

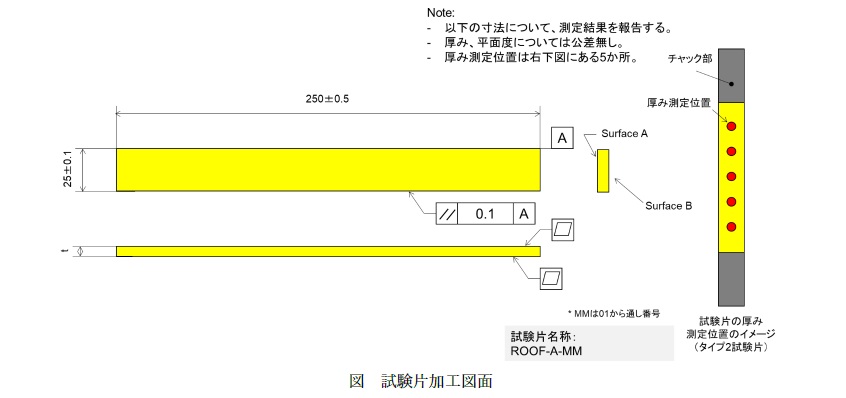

さらに、試験片加工図面は以下の通り設定した。厚み計測は中心付近を5か所計測し、また上下面の平面度は3D形状物から切り出したものであることを考慮し、計測不可も含めて加工後に評価し、可能な場合は検査をすることとした。

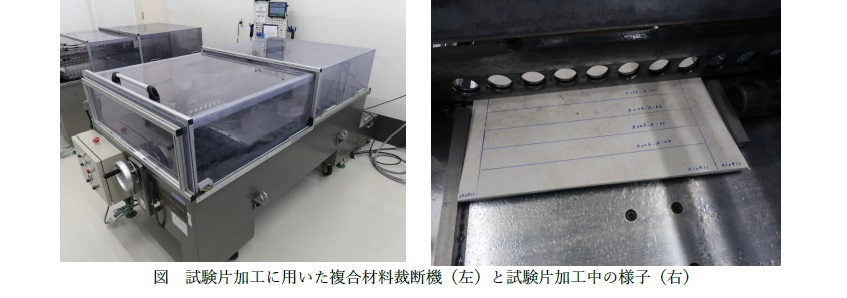

試験片加工は以下で示す複合材料裁断機を用いて行った。加工中の様子を下図に示す。切断刃はWetの状態とし、また加工中は常に平板を押さえつけることでビビリを抑制することで、加工中の損傷を回避するよう心掛けた。

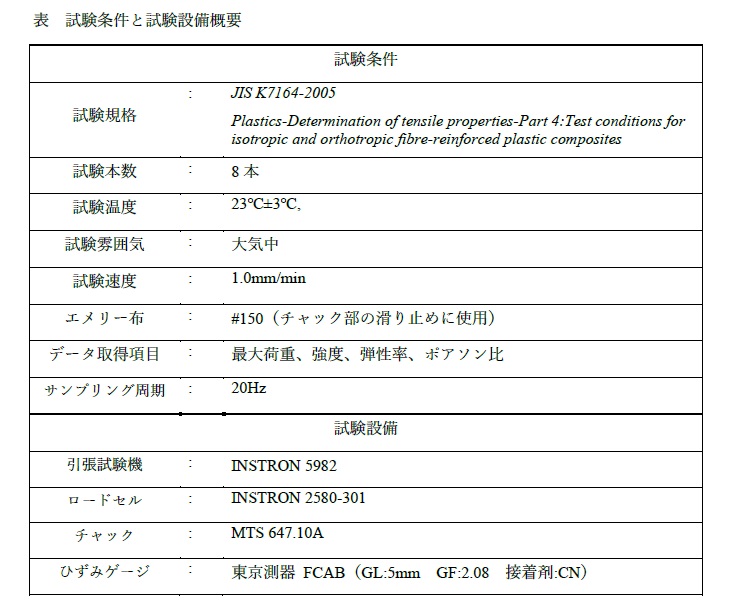

引張試験

試験はJIS K7164に準拠し、23±3℃に保たれた環境で実施した。試験条件と使用した試験設備の概要を下表に示す。また、試験機の外観と、チャックされた試験片の拡大写真を下図に示す。ひずみゲージは試験片の表裏両面に適用した。

引張試験後の試験片に対するX線CT測定

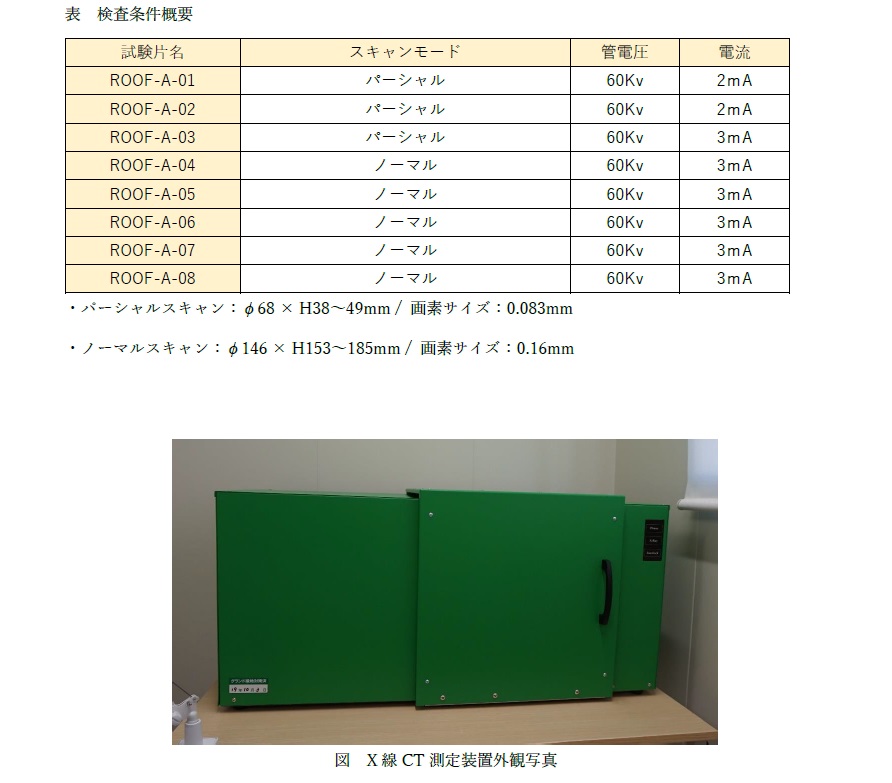

引張試験後の試験片について、破壊位置や破壊形態の観察を目的にX線CT(NAOMi-CT 002L(アールエフ))測定装置を用いた非破壊検査を実施した。各試験片の検査条件概要を下表に、設備の外観写真を下図に示す。

硬度測定

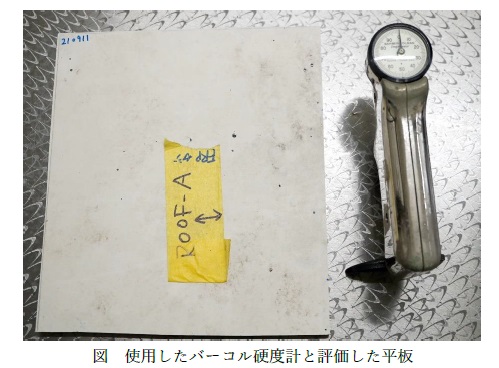

硬度測定はバーコル硬度計(GYZJ 934-1型(Eurotherm))を用い、FRP成形体から切り出した平板に対し、4×3の合計12か所の硬度を計測した。計測は表面と裏面に対して実施した。使用した硬度計と評価に用いた平板を下図に示す。

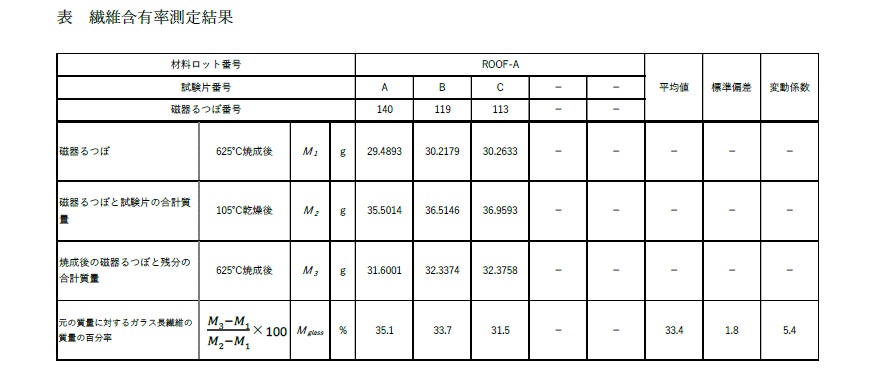

FRPの繊維含有率測定

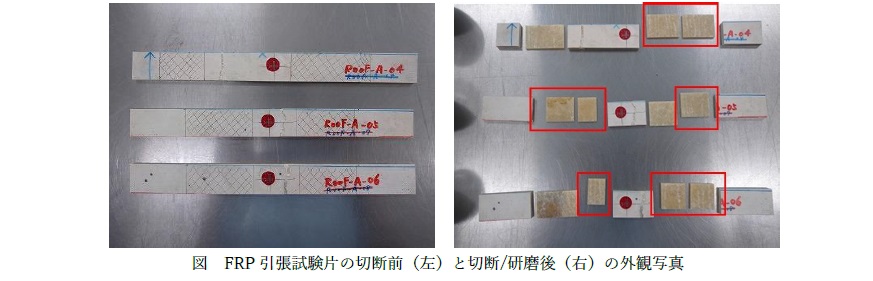

FRP中のガラス繊維の含有率算出はJIS K7052-方法Aに準拠して行った。引張試験後の3試験片(ROOF-A-04、05、06)について、破断部とひずみゲージ部を避けて、切断機(FiNE CUT 32F300(平和テクニカ))にて切断した。切断した材料の表裏面にあるゲルコートと水性ゾラコート塗料を、それぞれ研磨機(L-1000(ウィンゴー))で除去し、FRPのみが残るようにした。切断前と切断の上、表裏面を研磨した後の写真を下図に示す。

研磨後のGFRP部を磁器るつぼに入る寸法にするため、1辺が10mm以上になるよう切断機で切断し分割したものを試験片とした。試験片として採用したFRPは上図中の赤枠内で示した。試験片の寸法計測では、分割した試料の縦と横の寸法をデジタルノギス(CD-15APX(ミツトヨ))でそれぞれ1箇所測定した。また、厚みは両球面マイクロメーター(PMUD150-25MJ(ミツトヨ))を用いて分割した試験片それぞれ1箇所測定した。

磁器るつぼの質量を測定するため絶乾質量を測定した。当該るつぼを625℃に温調したマッフル炉(FO310(ヤマト科学))の中に入れて10分間焼成した後、マッフル炉から取り出してシリカゲルを敷いたデシケーターに入れて30分自然冷却した。そして、電子天秤(GR-200(A&D Company))で磁器るつぼの質量を測定した後、同工程の焼成と冷却を繰り返し、前回の測定結果から0.001g未満の質量変化量となった時点で絶乾状態と判断し、磁器るつぼ質量M1とした。

絶乾質量を計測した磁器るつぼに切断したFRPをいれ、105℃に調温した乾燥機(DKN602(ヤマト科学))に入れて10分間乾燥させた後、取り出してデシケーター内で30分間自然冷却した。本工程を質量変化が無くなるまで複数日に渡って繰り返し、質量変化が無くなった時点での磁器るつぼと試験片の合計質量をM2とした。

M2算出後、625℃に調温したマッフル炉に試験片の入った磁器るつぼを移して20分間焼成を行った。焼成後に磁器るつぼをデシケーターに入れて30分間自然冷却した後、電子天秤で焼成後の磁器るつぼと残分の合計質量測定を行った。再度マッフル炉に入れて10分間焼成を行い、取り出してデシケーターで30分間自然冷却した後に質量測定を行う操作を質量変化がなくなるまで繰り返し行い、質量変化がなくなった時の質量を焼成後の磁器るつぼと残分の合計質量M3とした。

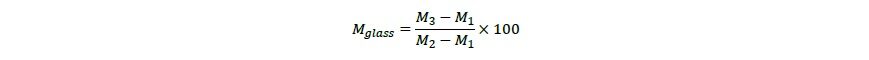

上記で算出した質量を次式に導入し、強化繊維の重量分率を算出した。

M1:磁器るつぼの質量 M2:磁器るつぼと試験片の合計質量 M3:焼成後の磁器るつぼと残分の合計質量 Mglass:元の質量に対するガラス長繊維の質量の百分率

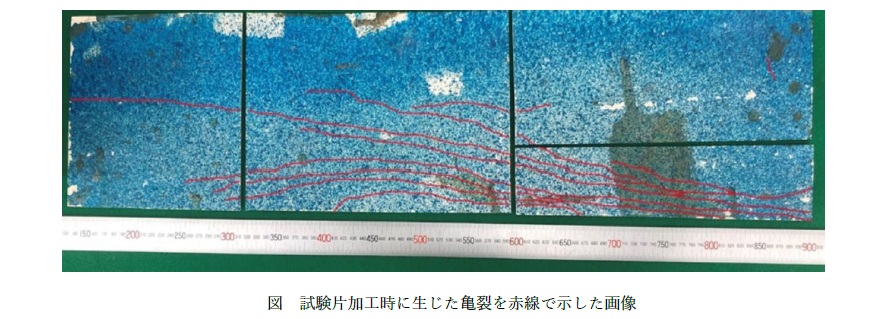

さらに、ガラス繊維の密度を2.6g/cm3、マトリックス樹脂の密度を1.2g/cm3とし、FRP中の繊維体積含有率、すなわちVfは下式にて求めた。

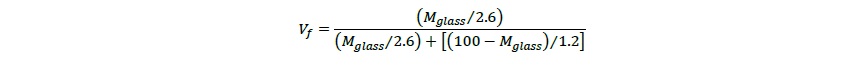

FT-IR測定

FRPのマトリックス樹脂である不飽和ポリエステルの屋外曝露に伴う化学構造変化を捉えるため、フーリエ変換赤外分光光度計(FT-IR-6700(日本分光))を用いた測定を実施した。評価サンプルは加工時に生じた粉体をサンプルとした。測定に用いた装置とサンプルの外観写真を下図に示す。

評価サンプルに対する調整は特に行わず、1回反射のATR法(全反射測定法)で測定した。ATR法によって測定する様子を下図に示す。測定したサンプル数は1であり、バックグラウンド測定後に評価サンプルを試料台に乗せた上で測定を行った。

結果

FRP成形体の切り出し

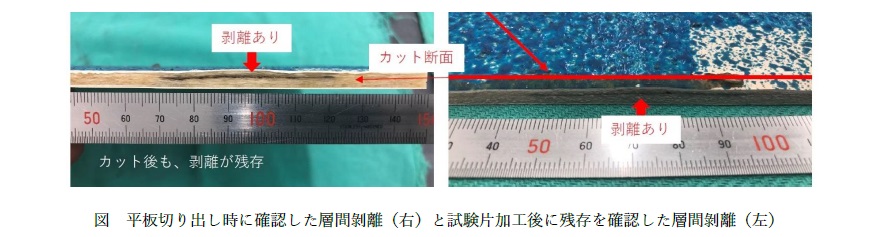

端部の剥離や割れなどなく、外観上は問題なく切り出すことができた。ただし、長期屋外曝露に伴う層間剝離が認められるなど、材料の劣化進行が確認できた。

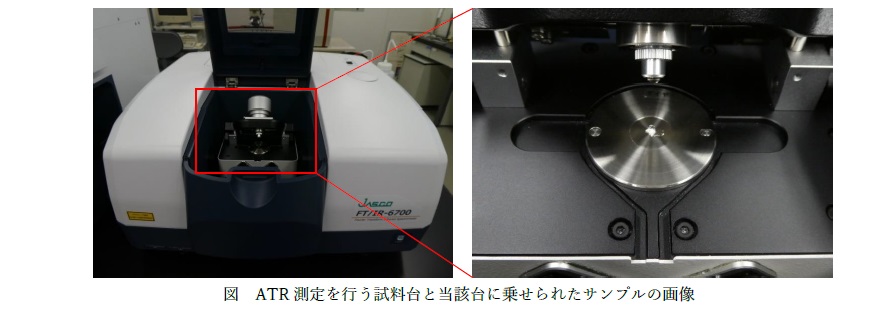

引張試験用の試験片加工

FRP成形体から切り出された平板から引張試験用の試験片を切り出すため、初期加工を行った結果、裏面に複数の亀裂が発生した。亀裂が発生した箇所を赤線で表したものを下図に示す。本亀裂は水性ゾラコートの損傷と考えられたことから、FRP引張特性に直接の影響は軽微であると判断し、本亀裂が含まれるものも試験片として加工し、引張試験を行うこととした。

また平板切り出し時に確認していた層間剝離は、直線出しを目的としたトリミングを行った後も確認されたが、本事象はFRPの長期屋外曝露によって生じた事象と判断し、そのまま試験片として加工した。

最終的に決定された試験片の切り出し位置を赤線で示した加工レイアウトを下図に示す。

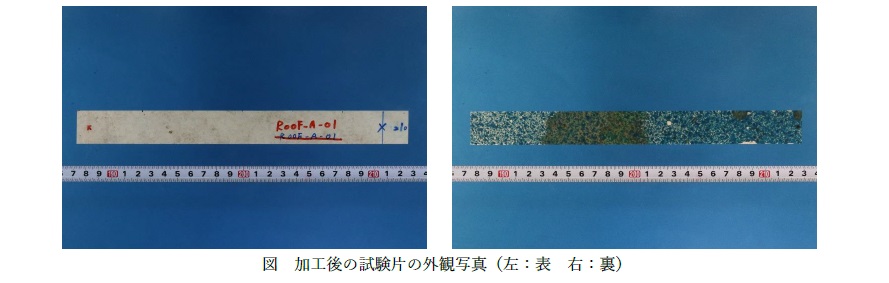

加工後の試験片の外観写真の抜粋を下図に示す。

加工後の試験片について図面に基づき寸法検査を行った。結果を以下に示す。

幅と長さは要求公差内で加工できていることが明らかとなった。参照値として計測した厚みは概ね3.6から5.2mm程度を示し、計測個所による違いが認められた。幾何公差はROOF-A-02、-03、-04の3試験片について平行度0.1を満たせておらず、平面度は平板自体の有する3D形状によって計測することができなかった。試験片として評価できる材料が限られていること、長期曝露したものは3D形状物に限られていることを考慮し、追加工は行わず、これらの試験片をそのまま評価に用いることとした。

引張試験

引張強度、引張弾性率、表裏のポアソン比の計測結果を下図に示す。図中のエラーバーは標準偏差を示している。引張強度、弾性率はそれぞれ平均値で50.225MPa、5.933GPa、ポアソン比は表、裏でそれぞれ同0.335、0.370を示した。

引張試験片後の試験片について、代表的な外観写真を下図に示す。試験片はすべて評定部(チャック間)で破壊していた。

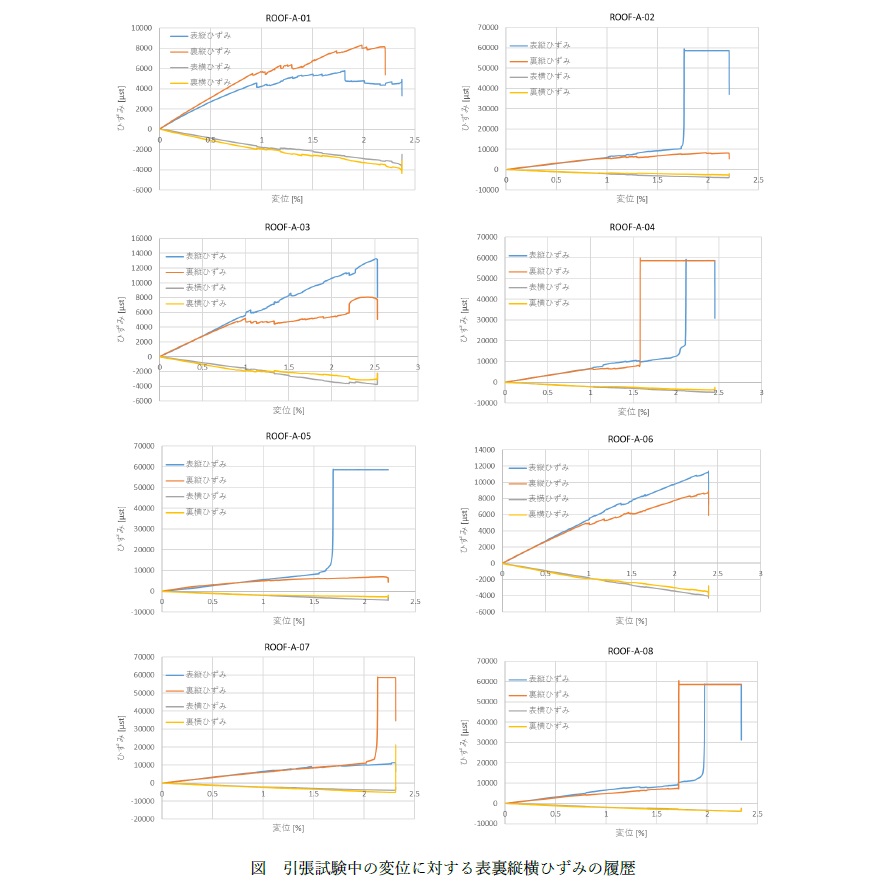

すべての試験片について、引張試験中のロードセル位置の変位を横軸に、縦軸にひずみをプロットした線図を下図に示す。試験片の厚み方向の3D形状による表裏の顕著なひずみ差が懸念されたが、弾性領域ではほとんど差が認められなかった。その一方でロードセル位置の変位が1%に到達したところから、表裏で縦ひずみに差異が生じることが明らかとなった。横ひずみは表裏でほとんど差が無かった。

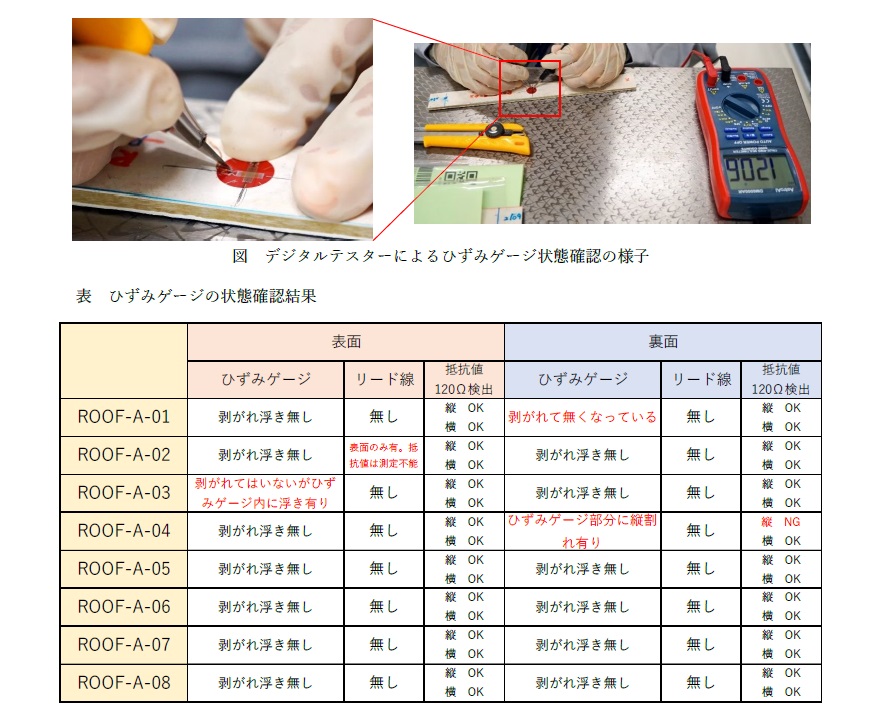

一部ひずみ測定値に異常値が認められたため、引張試験後のひずみゲージの状況をデジタルテスター(DM6000AR(AstroAI))で確認した。測定の様子を下図に、確認結果を下表に示す。

ロードセル変位増加に伴うROOF-A-03の裏面の縦ひずみの低下については、ひずみゲージ自体の剥離がその原因であることがわかった。また、ひずみの異常値を示したROOF-A-04はひずみゲージ自身の断線によるものであることが明らかとなった。その他のひずみ値の異常時については、リード線の断線が想定される。

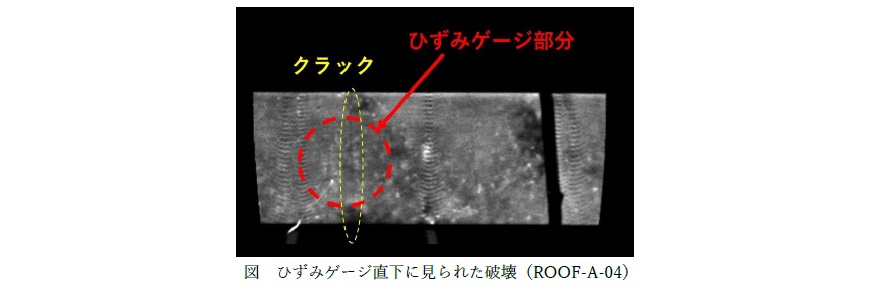

引張試験後の試験片に対するX線CT測定

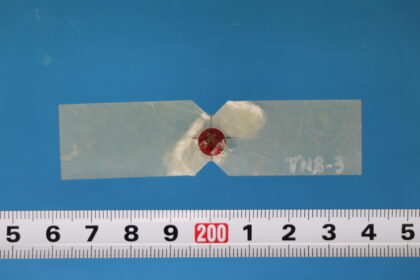

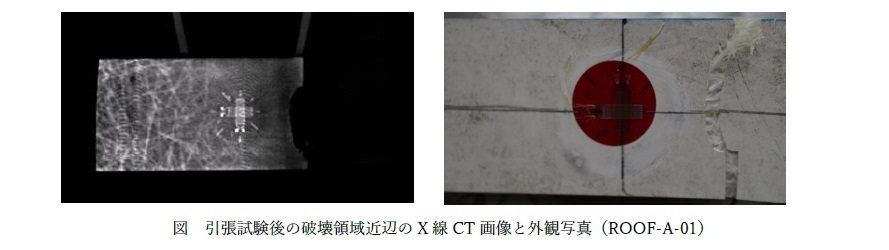

引張試験後の試験片について、破壊位置近辺のX線CT測定結果とその外観写真の一例を下図に示す。破壊はマトリックス樹脂の破壊が主となる層間破壊を伴わず、試験片短手方向に進行していることが明らかとなった。

また、ROOF-A-04はひずみゲージ直下で破壊(クラック)が生じており、当該試験片に対する既述のロードセルの変位と歪みの線図における縦ひずみの急激な増加という事象を裏付けていることが明らかとなった。

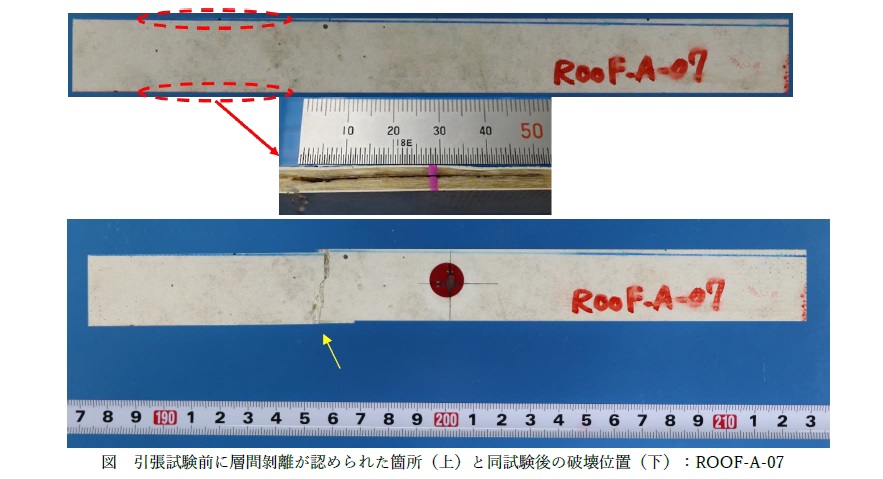

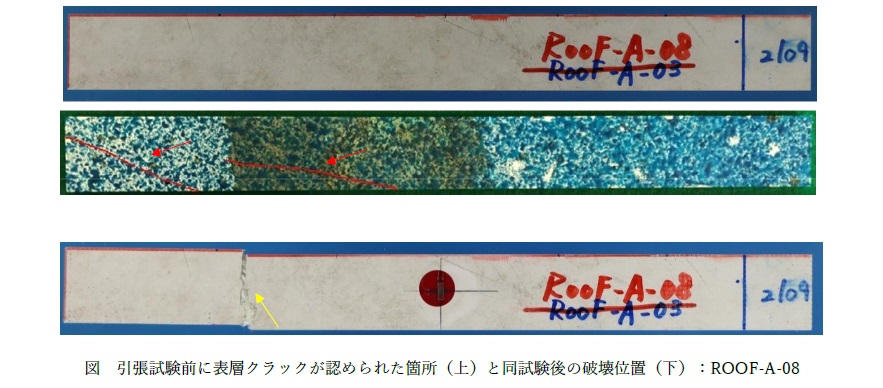

さらに加工の段階で層間剝離が見られたもの、表層に亀裂が見られたもののうち、ROOF-A-07、-08では引張試験の破壊の起点となっている可能性が示唆された。

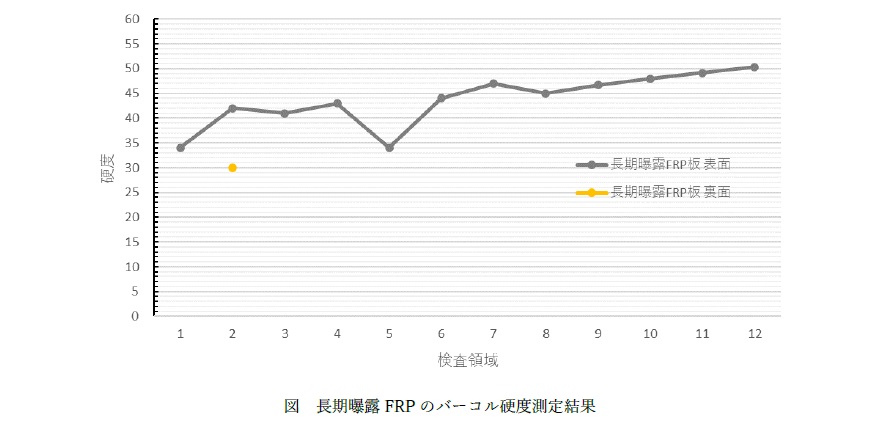

硬度測定

硬度の測定結果を下図に示す。横軸は検査位置、縦軸が硬度(バーコル硬さ)である。ゲルコートで形成される表面は概ね35から50程度を示した一方、水性ゾラコートである裏面の硬度はその多くが30以下であり計測できなかった。

FRPの繊維含有率測定

繊維含有率測定結果を下表に示す。平均値で33.4%であることが明らかとなった。この平均値を用いてFRP中の強化繊維の繊維体積含有率Vfを算出した結果、18.8%であることが明らかとなった。

FT-IR測定

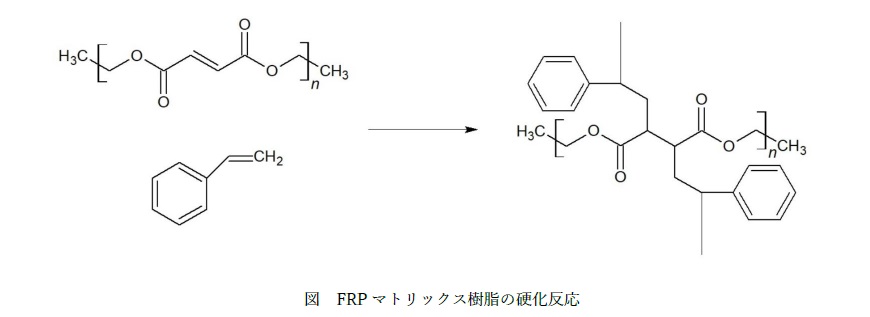

FRPのマトリックス樹脂である不飽和ポリエステルの硬化反応と、当該反応の結果によって得られる基本構造は下図の通りである。不飽和ポリエステルが含有されるスチレンを構造内に取り込みながら、三次元架橋構造を形成し、剛直な樹脂となる。

この基本構造であるエステルは酸水溶液、またはアルカリ水溶液環境下にて下図に示すような加水分解をし、カルボン酸とアルコールを生成する。屋外曝露におけるFRPの劣化は、主に下図で示すエステルの加水分解によるものと想定し、フーリエ変換赤外分光(以下、FT-IR)チャート分析を行った。

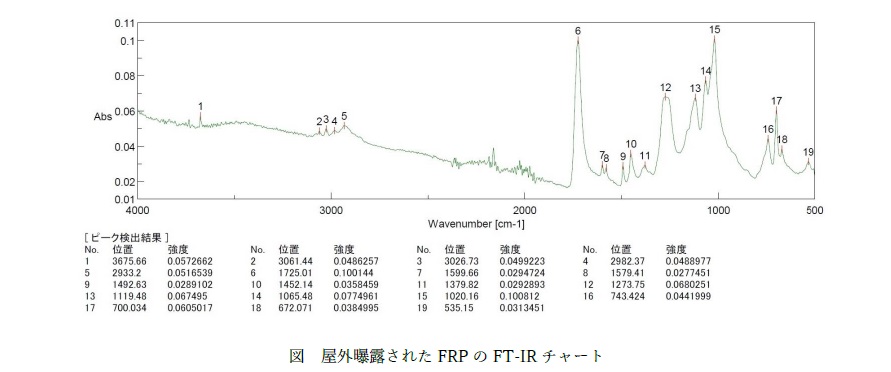

縦軸を吸光度、横軸を波長としたFT-IRチャートを下図に示す。主なピークの波長と吸光度についても併記している。

基本構造であるエステルについては、1273、1725cm-1に共役エステルに由来するピークが検出されている。1452と1600 cm-1のピークからカルボン酸塩の生成が、1020および1067 cm-1のピーク、並びに3500cm-1付近のブロードピークから一級アルコールの生成が、さらに、当該ブロードピークに加え1119 cm-1にピークが認められることから三級アルコールの生成が示唆された。

以上の同定から、エステルが加水分解し、カルボン酸とアルコールを生成するという劣化が進行している可能性が示された。

考察

長期曝露によるFRP特性変化について

本評価では約50年間屋外で曝露したFRPが主な対象である。本材料の構成詳細について、強化繊維がガラス繊維でマトリックス樹脂が不飽和ポリエステルであるという以外は不明である。しかし基本構成が同等であれば強度比較も可能であると考え、一般的なEガラスを基本としたガラス繊維のマット材を強化繊維、オルソ系の不飽和ポリエステル樹脂をマトリックス樹脂として成形したFRP材との特性比較を行い、長期屋外曝露によるFRP特性変化評価を行うこととした。評価における要点は以下の通りである。

・特性比較は引張強度と引張弾性率に対して行う

・上記の特性は全体厚みに対し、ゲルコート層やゾラコート層を除くFRP厚みの比率あたり、そして繊維体積含有率Vfあたりで比較する

・曝露を行っていないFRPの引張試験結果(n=8)は過去の評価1)から引用するものとし、FRP厚みとVfは評価に用いた試験片(n=3)を用いた実験によって算出する

本報にて述べた手順で曝露未実施のFRP試験片からVfを算出した結果、22.5%であった。また、長期屋外曝露済、曝露未実施のFRPの厚み比率は、それぞれ平均値で78.2、95.8%であった。長期屋外曝露されたFRPはゲルコートに加え、水性ゾラコート塗料の層がゲルコート層の反対面に存在することがFRP厚み比率の異なった背景にある。これらの結果も踏まえ、引張強度と引張弾性率について、長期屋外曝露有無による比較結果を下図に示す。エラーバーは標準偏差を示している。この結果から、FRPは長期曝露により引張強度が半分程度に大幅低下する一方、引張弾性率の低下は2割程度であり、引張弾性率の低下は屋外曝露を経ても大幅な変化がないことが明らかとなった。引張強度低下は主にマトリックス樹脂の劣化が原因と考えられ、FT-IRの測定結果によって支持されている不飽和ポリエステル樹脂の加水分解が、本推測を支持していると考えられる。よって、長期耐久性を要求する場合、まずは強度を基軸とした非破壊確率設定を含む構造設計が妥当であると考えられる。

ただし、今回曝露された環境と異なり、水に加え酸やアルカリに定常的にさらされる、定荷重が付加されるなどのより過酷な環境下である場合には注意が必要である。酸やアルカリは不飽和ポリエステル樹脂の加水分解を促進することが、その理由となる。また、荷重がかかり続けることは高分子構造に定常的な負荷を与えることによる分子構造の変化につながり、それが結果的に劣化の促進につながることが熱酸化劣化挙動の一つとして知られている2)。よって、今回得られた低下率に関する知見は万能ではなく、一つの参照値であり、長期曝露による性能変化を理解するためには、想定される環境を設定の上で曝露させるという手順が不可欠であると考えられる。

また、バーコル硬度についても屋外曝露の有無による比較を行った。どちらも表層がゲルコートの場合で比較している。結果を下図に示す。硬度は10程度、未曝露の方が高い領域もある一方、場所によっては同等の数値(45程度)を示す箇所もあり、一概に硬度が長期屋外曝露によって変動するかを判断できない結果となった。この原因としては、長期屋外曝露FRPは厚み方向に対して凹凸のある3D形状を有しており、硬度数値が安定化しなかったことが推測される。未曝露のFRPは引張試験片であるため、計測面において平面が形成されている。さらに今回のような屋外曝露では、FRPが薬液や水分を多く吸収して塑性化して硬度が低下するということも考えにくく、薬液や水との接液条件下にない屋外曝露の関する劣化判断を硬度基軸で行うのは危険であると考えられる。ただし、上述のような水や酸/アルカリ水溶液に常時接触するFRPでは、加水分解に加え可塑化による硬度の低下が不可避となるため、FRPの使用環境によって硬度は劣化判断の一指標となる。

引張試験片の層間剥離/表層の亀裂と破壊位置の関係について

長期屋外曝露を行ったFRPでは、層間剥離や表層の剥離が複数認められた。多くの試験片について、この初期損傷と破壊位置に相関は認められなかったが、2つの試験片についてその関係性を疑わせる事象を確認した。

ROOF-A-07は長期屋外曝露に伴う層間剝離が生じていた。剥離部分は黒く変色し、試験片両端においてその剥離を確認した。この試験片について引張試験前後の外観写真を下図に示す。黄色の矢印で示した破壊位置は、剥離が生じていた赤の点線領域の端部とおおむね一致している。これは剥離端部の応力集中が破壊の起点となったことを示していると考えられる。

またROOF-A-08では、水性ゾラコートの表層クラックが生じていた(下図中赤矢印と赤線で示した領域)。これは試験片加工時に、FRP平板自体が有する厚み方向の3D形状を平面に変形させる(固定する)際に生じた応力が発生の主因である。試験後、表層に亀裂が認められた付近で破壊が生じた。これは表層の亀裂が直接的な破壊の起点となったのではなく、亀裂が生じている箇所付近では上記の応力発生に伴うマトリックス樹脂の微小破壊(主にトランスバースクラック)が発生した可能性があり、当該微小破壊が最終破壊の起点となった可能性がある。

このようにいくつかの試験片について、初期欠陥が引張試験実施時の破壊に影響を与えた可能性があるものの、層間剝離は屋外曝露によって生じた劣化事象の一つであり、また表層に生じた亀裂は試験片が形状を有する故に回避が困難であったことから、今回得られた引張試験結果の妥当性に大きな影響を与えるものではないと考える。

まとめ

長い期間屋外に曝露されたFRPに対し、引張特性を中心とした材料特性取得、並びに化学構造分析を行うことによる基礎データの取得にそれぞれ成功した。さらに同等組成のFRPとの特性比較を行うことで、硬度に顕著な変化が見られなかった一方、引張弾性率は2割程度、引張強度は半分程度まで低下するという現象が確認された。FRPを屋外曝露した際に生じる特性変化理解につながる貴重な技術情報であると考える。

今回得られた知見を、当社製品の長期寿命評価法の指針を決めるにあたっての一助とし、自社技術知見向上に活用していく。

参照文献

1) 株式会社FRPカジ技術資料 ENG-REPORT-006、「ゲルコート層の厚みと乾燥時間が膜特性に与える影響」

2) T. A. Bullions et al, Thermal-oxidative aging effects on the properties of a carbon fiber-reinforced phyenylethynyl-terminated poly(etherimide), Composites Science and Technology,63, 1737-1748 (2003)

以上