「難燃性材料を用いたFRPの表面燃焼試験法/JIS A1321による評価」に関するpdf資料はこちら。

背景

FRP(Fiber Reinforced Plastics : 繊維強化プラスチック)は軽量、高強度、高剛性に加え、高い形状追従性や耐食性を有することから、建築構造物やその補修材としての適用と、その検討が進められている。これら構造物適用に向け、材料の観点から評価すべき指標の一つに燃焼特性がある。新材料を建築構造物に用いるには、建築基準法第20条に基づく構造材としての材料特性を主とした認定があるが、外壁や内装に用いるには、同法施行令第108条の2で指定された、不燃性能及びその技術的基準を満たす必要がある。自社で建築構造物や、当該構造物向けの補修材での適用を想定した難燃性能を有すると期待されるFRP材料を開発したが、燃焼試験による評価を実施したことが無い。

目的

当社開発品のFRPの燃焼特性を、表面燃焼試験法/JIS A1321に基づいて評価し、難燃2級、または3級の要件を満たせるか判断する。

結論

排気温度曲線は標準温度曲線を超えず、また試験体の全厚にわたる溶融、試験体の裏面に対するき裂は無かったが、残炎時間と発煙係数の結果から、難燃2級並びに同3級の要件を満たせなかった。

概要

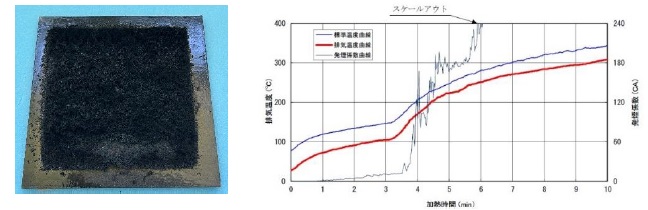

ガラス繊維と難燃性マトリックス樹脂を用いて狙い厚み5mm でハンドレイアップによって成形したFRP平板から、寸法220×220[mm]に加工した試験片を評価対象とした。難燃2級試験結果である排気温度及び発煙係数曲線と、燃焼試験後の試験片外観写真を下図に示す。試験片の溶融、亀裂等は見られず、また排気温度曲線は標準温度曲線を上回らなかったが、発煙係数が要件である60を大きく超えて計測上限である240に達し、また残炎時間も同要件の30秒を超えて60秒以上継続したため当該級に合格することはできなかった。難燃3級試験も同様に行い、

残炎時間の要件を満たしたものの発煙係数が要件を満たせず、合格できないことが明らかとなった。燃焼試験後の試験片表面には、毛羽立ちのような形態変化が認められた。また、非破壊検査やバーコル硬度による燃焼損傷状態の評価について、その可能性を示すことができた。

図 難燃2級試験後のFRP試験片外観写真(左)と排気温度及び発煙係数曲線(右)

評価準備と評価方法

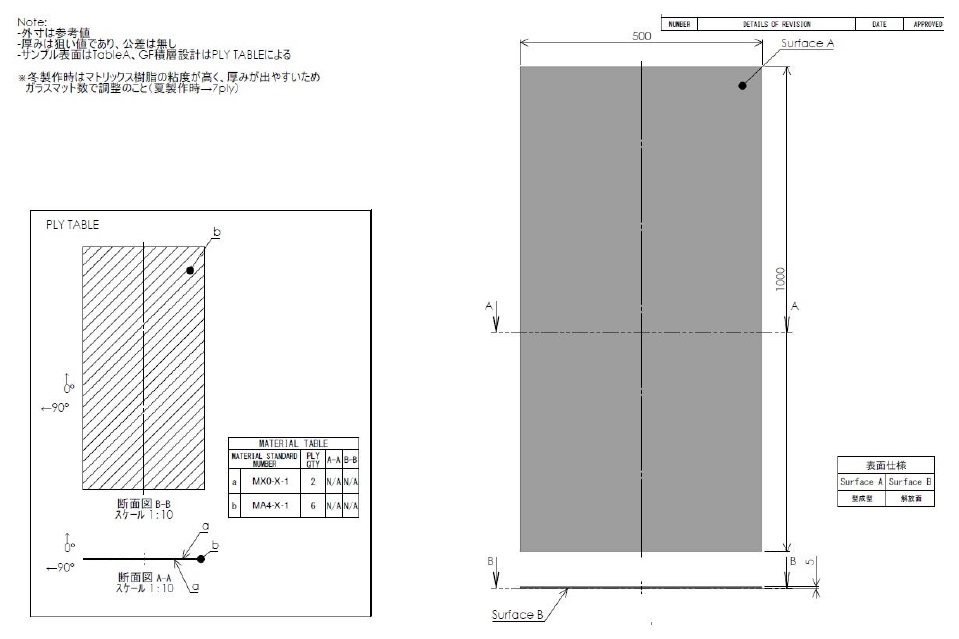

評価用FRP平板の成形

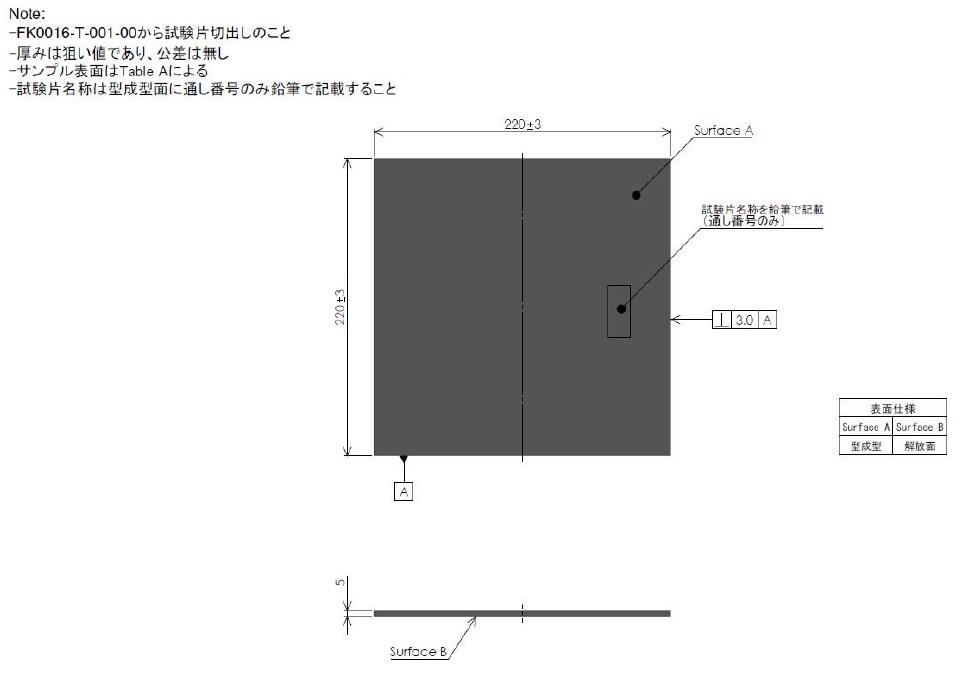

評価に用いるFRPの平板は、ガラス繊維と難燃性を有するマトリックス樹脂を主とした材料構成とし、ハンドレイアップにより成形した。寸法は500×1000×5[mm]を狙い寸法とし、公差は設定しなかった。平板の片面は型による成形面、逆面は解放面とした。積層構成を含む平板の図面を下図に示す。

図 評価用FRP平面図面

評価用試験片の加工

成形したFRP平板から、一辺220±3 [mm]の寸法でテーブルソー STS-255ET(SK11)によって切り出した。切り出した試験片は8枚であり、それぞれFK0016-T-101-00-01から-08と採番した。加工によってガラス繊維が露出した端面と解放面には、表層の粘着性を抑制するため、追加でパラフィン入りの難燃性樹脂によってトップコートを行った。試験片の図面を下図に示す。

図 評価試験片の図面

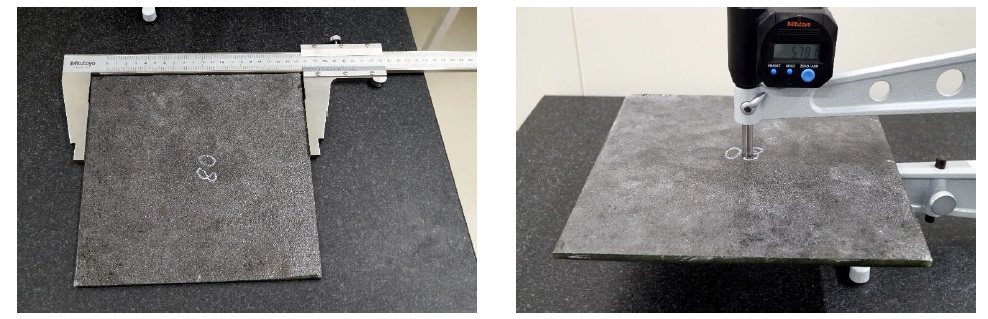

評価試験片の寸法検査

加工した試験片について、長さ寸法はノギス(C-60(ミツトヨ))を、厚みはマイクロメーター(PMU300-25MB(ミツトヨ))を用いて計測した。厚みの計測は数に示す9か所に対して行い、個別数値を記録した。検査の様子を下図に示す。これらの検査はすべて恒温恒湿環境下を維持した自社で行った。

図 試験片の寸法検査の様子(左:長さ寸法計測 右:厚み計測)

表面燃焼試験法/JIS A1321による燃焼試験

難燃2級、及び難燃3級に対する評価をそれぞれn=1で実施した。難燃2級、及び難燃3級に対する評価をそれぞれn=1で実施した。試験にはそれぞれFK0016-T-101-00-06、FK0016-T-101-00-07を用いた。JIS A1321に基づき判定基準は以下の通りとした。

(1)試験体の全厚にわたる溶融、試験体の裏面に対するき裂(裏面におけるき裂の幅が全厚の1/10以上であるものに限る。)、その他防火上著しく有害な変形などのないこと。

(2)加熱終了後30秒以上残炎がないこと。

(3)試験結果の排気温度曲線は、加熱試験開始後3分は標準温度曲線を超えないこと。また、排気温度曲線が標準温度曲線を超えている部分の温度曲線と標準温度曲線で囲まれた部分の面積(温度時間面積)が難燃2級では100以下、難燃3級では350以下であること。

(4)発煙係数(CA)が難燃2級では60を、難燃3級では120を超えないこと。発煙係数は下式にて算出した。ただし、IOは加熱開始時の排気を吸引する流路を通過する光量、Iは加熱試験中の光の強さの最低値を示すものとする。

CA=240log10

IOI

燃焼試験を行う前処理として、試験片を温湿度管理していない室内環境に30日間以上静置した。その後、35~45℃の乾燥器の中で24時間以上乾燥させ、デシケータ中に24時間以上放置して養生をした。また、評価開始前に試験片の質量を小数点第一位まで計測した。

表面燃焼試験装置の裏蓋を取り外して解放面が燃焼面となるよう試験片を装着後、再度裏蓋を閉じた(下図参照)。

図 表面燃焼試験装置に装着された試験片(左)と裏蓋を閉じた状態(右)の外観写真

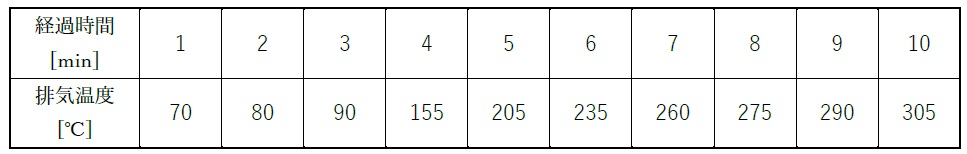

裏蓋を閉じた後、排気温度が下記の温度になるよう難燃2級では10分間、同3級では6分の加熱を行った。尚、JIS A1321に基づき排気温度の許容公差は±20℃とした。

表 排気温度規定

加熱開始後、横軸に加熱時間、縦軸に排気温度と発煙係数をプロットしたグラフを作成した。また、試験前後での試験片質量を比較することで、燃焼による質量減少量をそれぞれ計測の上、試験前の試験片質量を基準とした質量減少率を算出した。

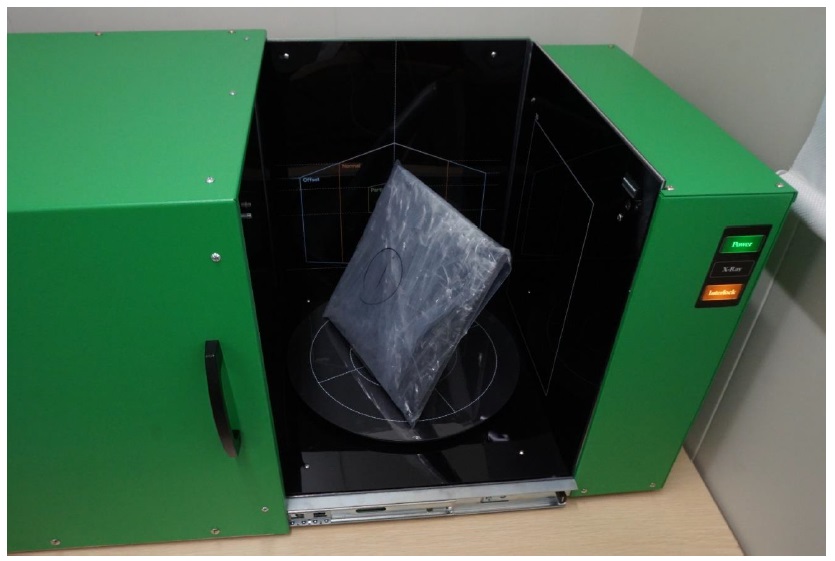

燃焼試験試験後の試験片に対するX線CT

燃焼試験後の試験片の内部状態を理解するため、X線CT(NAOMi-CT 002L(アールエフ))による観察を行った。撮影モードはOffset Modeを適用し、電圧50kV、電流8mAで露光時間は標準とした。観察の際、試験片から燃焼後の灰が落下するため、チャック付きの袋に入れた状態で測定を行った。測定の様子を下図に示す。本観察は自社で行った。

図 X線CT検査を行うため遮蔽室に入れられた燃焼試験後の試験片の様子

燃焼試験試験前後の試験片の硬度計測と比較

燃焼試験を行う前、並びに燃焼試験後の試験片に対してバーコル硬度計 (GYZJ 934-1型(Eurotherm))を用いた硬度測定を行った。計測は自社で実施した。測定位置を下図に示す。尚、図中の試験片は上段が燃焼試験を行っていないFK0016-T-101-00-02、下段が難燃3級試験を実施後のFK0016-T-101-00-07であり、それぞれ左側が解放面、右側が成形面を示している。同様の評価は当該2級試験を実施したFK0016-T-101-00-06にも行った。

下図の通り、燃焼試験後は燃焼試験評価領域である解放面のAからI、並びにその裏面に相当する成形面のA’からI’、そして燃焼試験領域の外側である解放面aからiに対してバーコル硬度の計測を実施し、難燃2級、同3級試験後の試験片と、燃焼試験を行っていない試験片の硬度計測結果を平均値、最大値、最小値の3つの数値に関して比較した。

図 試験片に対する硬度の計測位置(上段:燃焼試験前 下段:燃焼試験後/燃焼3級)

結果

評価用FRP平板の成形

外観上は特に問題なく成形することができた。

評価用試験片の加工

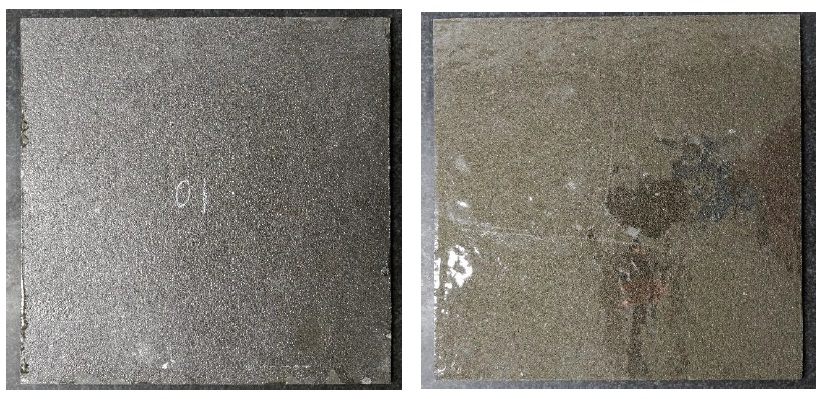

試験片の加工端面に損傷は確認できなかった。加工、トップコート後の試験片外観写真を以下に示す。解放面に見える色の濃い領域は、撮影者と撮影に用いたカメラが光沢面に反射した形で写り込んだものである。

図 切り出した試験体(左:表面、右:裏面(解放面))

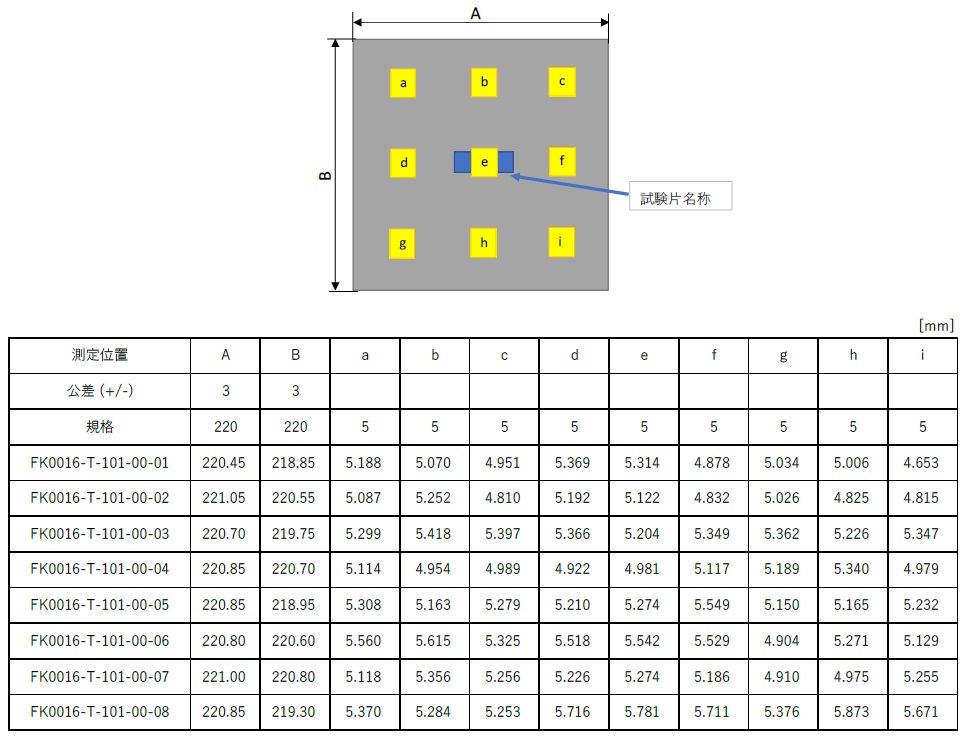

評価用試験片の寸法検査

縦横寸法、並びに厚みの計測結果の一覧を下図に示す。厚みは平板、並びに測定箇所ごとにばらつきがみられ4.653から5.873mmであった。縦横寸法は218.85から221.05mmの範囲が認められた。

図 試験片の検査位置(A、B、aからi)と検査結果一覧

表面燃焼試験法/JIS A1321による燃焼試験

難燃2級、及び難燃3級に用いた試験片であるFK0016-T-101-00-06、FK0016-T-101-00-07の試験前の質量は、それぞれ423.7、400.6gであった。

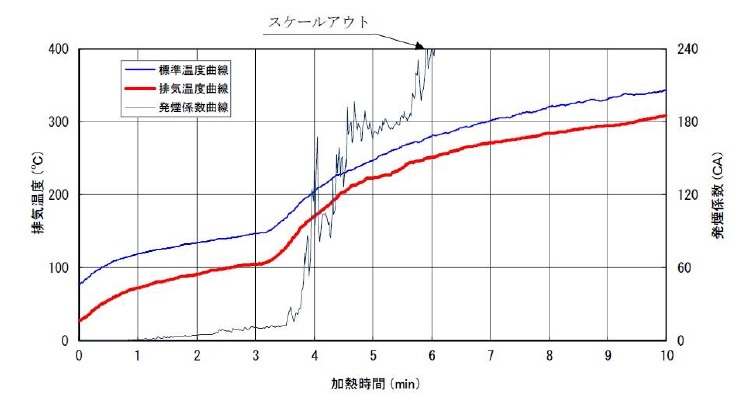

難燃2級の評価結果を下図に示す。加熱試験時間中、排気温度曲線が標準温度曲線を超えず、また試験体の全厚にわたる溶融、試験体の裏面に対するき裂は無かった。しかしながら残炎時間が60秒以上続いた上、発煙係数が240を超えスケールアウトしたため難燃2級を満たさないことが明らかとなった。尚、残炎時間60秒の時点で、測定と観察を中止したため正確な残炎時間は不明である。

図 排気温度及び発煙係数曲線(難燃2級)

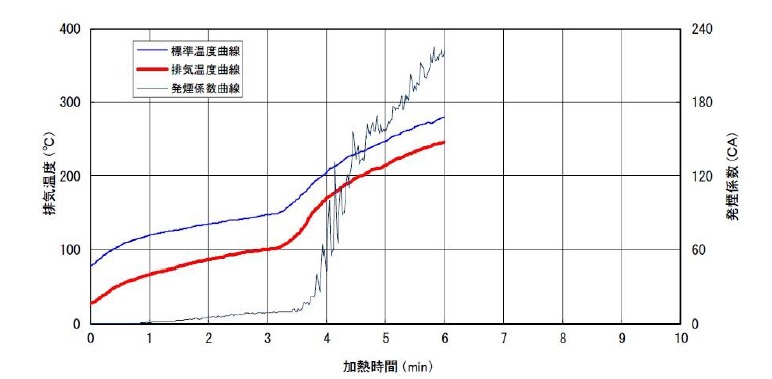

同様に難燃3級の評価結果を下図に示す。難燃2級の時と同様、加熱試験時間中、排気温度曲線が標準温度曲線を超えず、また試験体の全厚にわたる溶融、試験体の裏面に対するき裂は無かった。また、残炎時間が10秒に抑えられていた。一方で発煙係数は226に達したため、難燃3級を満たせないことがわかった。

図 排気温度及び発煙係数曲線(難燃3級)

試験片の質量減少量は、難燃2級、3級について、それぞれ67.36g、17.55gであった。本数値から質量減少率は難燃2級、3級でそれぞれ15.9%、4.4%であることから、難燃2級試験の方が同3級試験の場合と比較し、燃焼に伴う重量減少が進行したことが明らかとなった。

燃焼試験試験後の試験片に対するX線CT

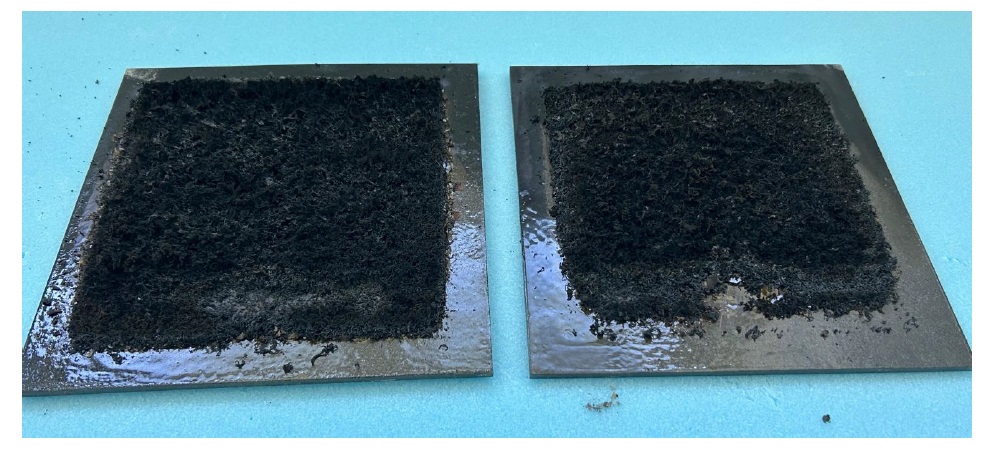

燃焼試験後の試験片の外観写真を以下に示す。評価した難燃の級数によらず、どちらも表面に毛羽だったような形状変化が認められた。

図 難燃試験後の試験片(左:難燃2級 右:難燃3級)

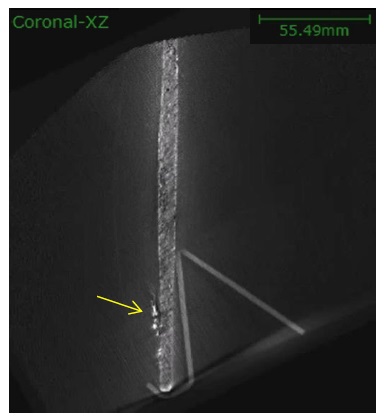

難燃3級の燃焼試験を行った試験片を真横から見た断面画像を右図に示す。図中黄色の矢印で示したような表層の毛羽形状に該当する画像を確認できた。その下層に燃焼による明確な損傷は認められなかったが、X線CTの側面画像だけでは状態を判断することはできなかった。難燃2級の評価試験片についても同様の状況であった。本観点については考察で言及する。

スライスピッチから逆算した結果、この毛羽形状の層厚みは約1.92mmであった。

図 難燃3級試験後の試験片の側面X線CT画像

燃焼試験試験前後の試験片の硬度計測と比較

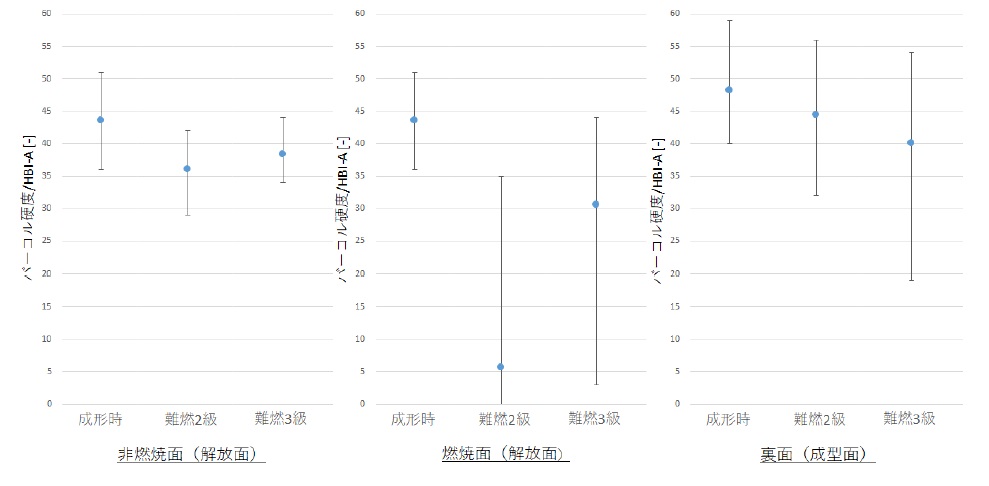

バーコル硬度の比較結果を下図に示す。各グラフにおいて、丸で示したのが計測領域内の平均値、エラーバーで示したのが計測結果の最大値と最小値であり、左から成形時、難燃2級試験後、同3級試験後の試験片の結果を示している。

燃焼試験を行わなかった試験片では、最大60近いバーコル硬度を示した試験片もあったが、概ね40から50程度の数値を安定して示した。非燃焼面については、最大値と最小値の範囲に大きな変化が認められない一方で、成形時と比べ平均値で20%程度低下し、難燃2級、同3級での顕著な差異も認められなかった。

燃焼面については、難燃級数によらずバーコル硬度の低下が認められた。特に難燃2級試験後は成形時の数値と比べ平均値で70%以上と大幅に低下し、場所によってはほぼ0の数値となった。このことから、燃焼によるFRPの損傷が硬度数値変化として捉えられていることを確認した。

裏面については燃焼面と異なり、非燃焼面同様、バーコル硬度の平均値については顕著な差異は認められなかった。しかしながら、バーコル硬度の最小値が20以下を示すなど数値変動範囲が拡大する傾向が認められることから、燃焼に伴うFRPの損傷が裏面付近にまで到達している可能性が示唆された。

図 バーコル硬度計測の比較結果

考察

非破壊検査によるFRPの燃焼損傷状態の評価について

燃焼試験後のFRPを外観に加え非破壊検査によって損傷状態を評価できることは、供試体に切断等の加工を行うことなく、形状や形態を維持したまま評価できることにつながる。当該評価実現に向け、今回評価した難燃2級、並びに同3級の燃焼試験後の試験片について詳細の観察を行った。

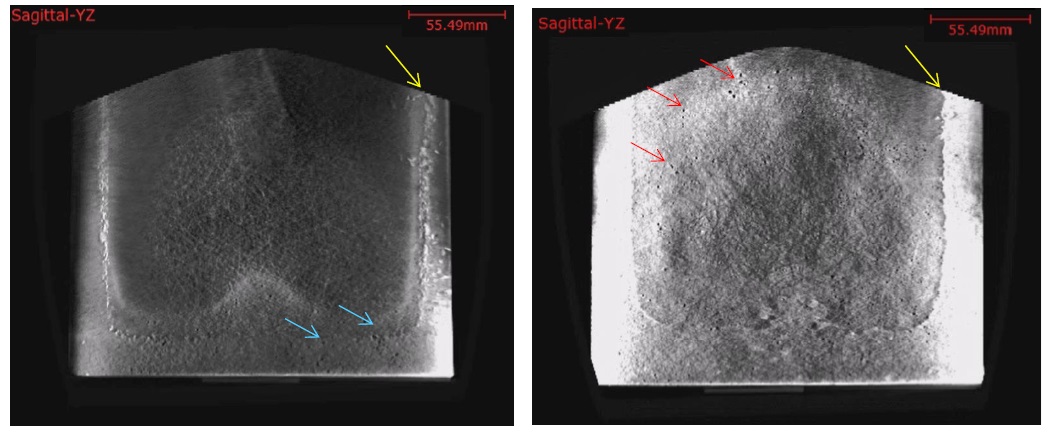

毛羽立ちが見られた表層直下のX線CTの比較画像を下図に示す。画像中、黄色矢印で示した位置に見られる輪郭線は燃焼試験評価を行った領域を示している。当該輪郭線より内側が燃焼試験を行った領域で、同外側は試験片を保持した位置であり燃焼環境に暴露されていない。難燃試験3級の試験片(下図中右)は、燃焼試験領域である内側にも赤矢印で示したボイドが複数みられる。ボイドは樹脂の存在を強く示唆していることから難燃3級試験後の試験片には、表層近辺にマトリックス樹脂が存在しており、燃焼による損傷が表層に限定されている可能性が示唆される。

一方で難燃2級試験後の試験片(下図中左)では、燃焼試験領域内で主として強化繊維が見られる一方でボイドがあまり見られず、青矢印で示した通り当該領域外でボイドを確認できる。このことは難燃2級試験では表層だけでなく、燃焼によるFRPのマトリックス樹脂熱分解が進行した可能性を示していると考えられる。今回評価に用いた試験片は一枚のFRP平板から切り出されたものであり、ボイドの存在を含めた品質は同等であると想定して問題なく、その前提に基づけば一方の板についてボイドがほとんど見当たらないことは考えにくく、その理由がマトリックス樹脂の不在によって説明できると考えられる。

以上の事から、本評価においてX線CTが燃焼試験後のFRP損傷状態の非破壊評価に応用できる可能性が示された。

図 毛羽だった層直下のFRPのX線CT画像(左:難燃2級試験後 右:難燃3級試験後

また、本評価における非破壊検査にて加工端部が他の箇所と比べて明るく映る状態が認められた。この現象は、計測する際の試験片の角度やX線照射モードの変更によらず発生していた。本現象の原因については、継続的に検証を行うこととした。

バーコル硬度によるFRPの燃焼損傷状態の評価について

現場における実地検査を想定する必要性から、バーコル硬さによる燃焼損傷状態の評価を実施した。非燃焼面におけるバーコル硬度について、燃焼試験有無による顕著な差異は認められなかったため、試験中の試験片保持が適切になされており、燃焼に伴う熱が裏面に到達した可能性も低いと考えられた。従って燃焼試験は規定面積の燃焼面に対してのみ行われた前提で議論できる。

燃焼試験後の外観から、難燃2級、同3級試験による状態の違いはないと考えられたが、実際にバーコル硬度の計測を行ったところ、特に燃焼面において難燃2級では大幅な硬度低下が認められた。これは複合材料であるFRPのうち、数百℃程度では性能が大きく変化しないと想定されるガラス繊維ではなく、マトリックス樹脂が燃焼に伴って炭化し、ある程度の硬度数値を示すために必要な高分子構造を維持できなかったことによると考える。すなわち難燃2級の燃焼試験においては、少なくとも燃焼に伴うマトリックス樹脂の炭化がバーコル硬度計の評価深さである1mm程度以上深部まで到達したものと判断できる。難燃3級の燃焼試験後の試験片は、表層については樹脂の炭化が進んだ一方で、それが表層に限定されていたため、バーコル硬度の大幅な低下が起こらなかったものと推測する。燃焼に伴う表層の毛羽立ち構造が6分程度の短時間であれば表層における断熱層の役割を果たし、その結果として上述の有意差につながったと考えられる。この有意差は、難燃2級における試験前後での重量減少率が同3級よりも大きいという事実によって支持されていると判断する。

燃焼試験後の裏面に対しては、顕著な硬度低下は認められなかった。今回成形した5mm以上の厚みのFRPであれば、難燃2級に該当する燃焼試験であっても多くの場合においてマトリックス樹脂の炭化は裏面まで到達しなかったものと考えられる。その一方で、難燃3級の試験片において局所的にバーコル硬度が低下する事象が認められた。これは、FRPが強化繊維とマトリックス樹脂の比率というばらつきを有することが原因の一つと推測される。例えばガラス繊維が多い方が断熱性も高い一方、相対的にマトリックス樹脂の量が低下する。これは、同じ熱量が伝わった際にマトリックス樹脂の炭化が進みやすいことを意味している。仮に燃焼試験時間が短くとも局所的にマトリックス樹脂が少ない領域が存在すれば、樹脂の炭化前の酸化分解反応が生じている可能性がある。酸化分解によってマトリックス樹脂の脆化が進み、その結果としてバーコル硬度が低下した可能性は否めない。ハンドレイアップによるFRP成形ではその工程の特徴状、このようなばらつきはある程度不可避である。今回の燃焼を想定した場合に限らないが、FRP成形体の厚みを厚くして安全率を高めるといった対応が必要であると考えられる。

また成形時のFRP試験片において、解放面と成形面で解放面の方が相対的に低硬度である理由は、解放面にのみトップコートを行ったことにより表層にガラス繊維で強化されない樹脂層が形成され、この樹脂層の存在がバーコル硬度数値の低下につながったと推測する。

まとめ

難燃性能発現を目指して開発したFRPは表面燃焼試験法/JIS A1321による難燃2級、並びに同3級の要件を満たすことができないことが明らかとなった。今回の結果から残炎時間に加え、発煙が大きな課題であると理解できたため、この課題解決に向けて材料の見直しを含めた開発を継続していきたい。今後は、難燃性評価は表面燃焼試験に加え、製品のための火災反応試験-不燃性試験であるISO 1182による評価も検討する。

またバーコル硬度が、燃焼損傷状態の把握に活用できる可能性を示せたことは大きな一歩だと考える。表層のみの燃焼なのか、より下層まで到達しているのかといった判断指標に活用できる可能性がある。さらに当社保有のX線CT装置により、燃焼が起こった表面よりも下層にあるFRPの損傷状態を評価できる可能性について考察した。本評価技術は、当社の非破壊検査技術向上に向けた取り組みとして継続した検討を行っていきたい。

以上