「手加工によるFRP平板の直線加工精度評価」に関するpdf資料はこちら。

背景

FRP(Fiber Reinforced Plastics : 繊維強化プラスチック)は軽量、高強度、耐薬品性等の特性に加え、材料を積み重ねるという積層という特殊な成形方法故、様々な形状に成形できる材料である。そのため、加工に対しても複雑な形状での加工要望が多いことから、過去には穴加工を一例に、ディスクグラインダーによる手加工の加工精度確認とホールソーとの違いについて報告している1)。その一方で、加工の基本ともいえる直線加工について定量的な評価を行ったことが無い。

目的

500mmの長尺FRP平板の直進加工を手加工で行い、その加工精度を評価する。また、X線CTにより加工による内部損傷有無を確認する。

結論

加工精度は2D寸法で±3mm、3D寸法である平行度で1.1mm程度であることが明らかとなった。加工による内部損傷の発生や進展は認められなかったが、一部ゲルコート層に損傷が認められた。

概要

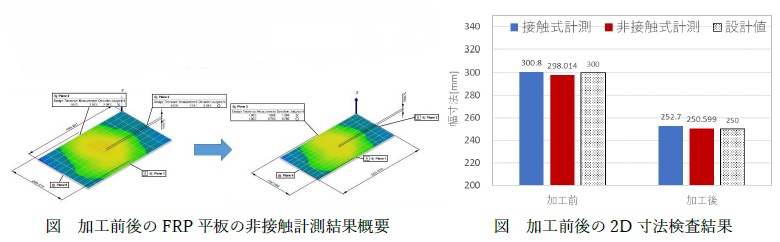

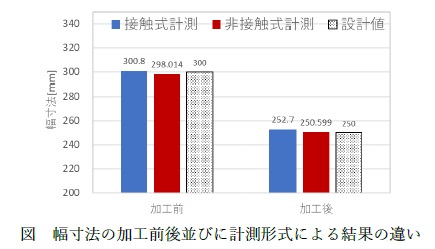

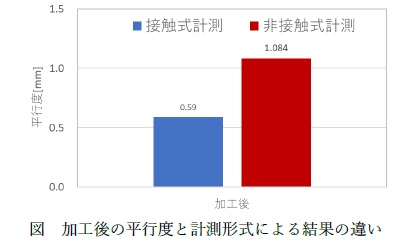

加工前後の形状計測は、一般的な接触式計測とレーザーによる非接触で行った。300×500×9[mm]の矩形体の長手方向に幅50mmで手加工にて加工し、加工後の加工面形状精度を評価した。加工後の幅は狙い値250mmに対し、接触式、非接触式でそれぞれ252.7mm、250.599mmを示し、概ね±3mm程度の精度を達成していることを確認した(右下図)。また幾何公差として平行度を評価し、同様に接触式、非接触式でそれぞれ0.59mm、1.084mmを示したことから、本幾何公差として1.1mmを達成できることが明らかとなった。非接触式では垂直関係にある2つの基準面を用いて、実測データと形状モデルを合致させたうえで照合計算をしているが、今回評価対象外であった表層面が、マトリックス樹脂の硬化収縮により凸の形状に歪んでいることが明らかとなった。

評価準備と評価方法

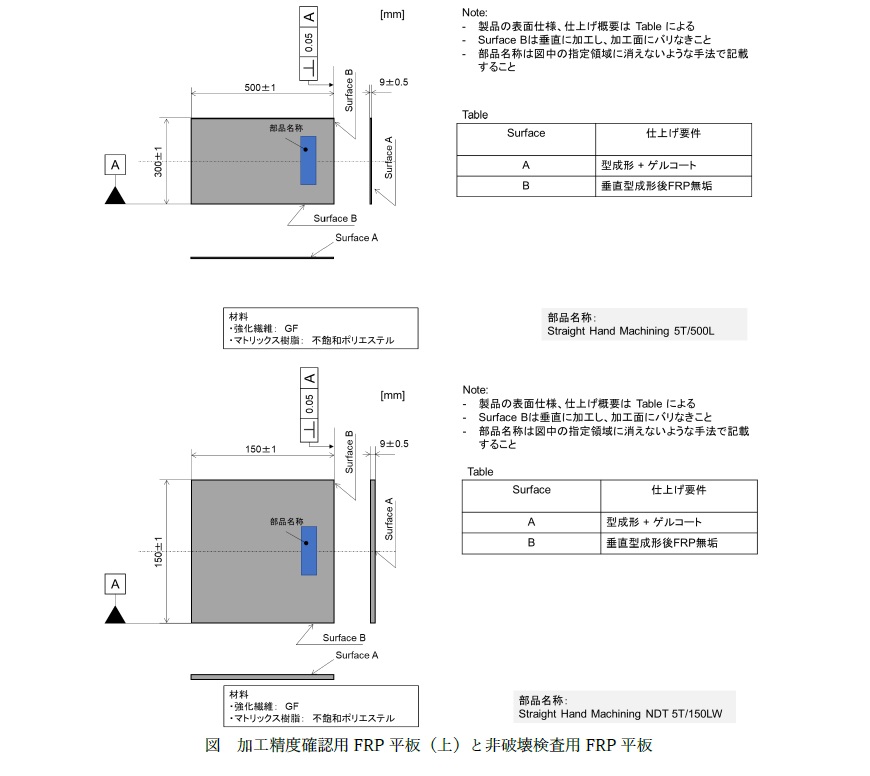

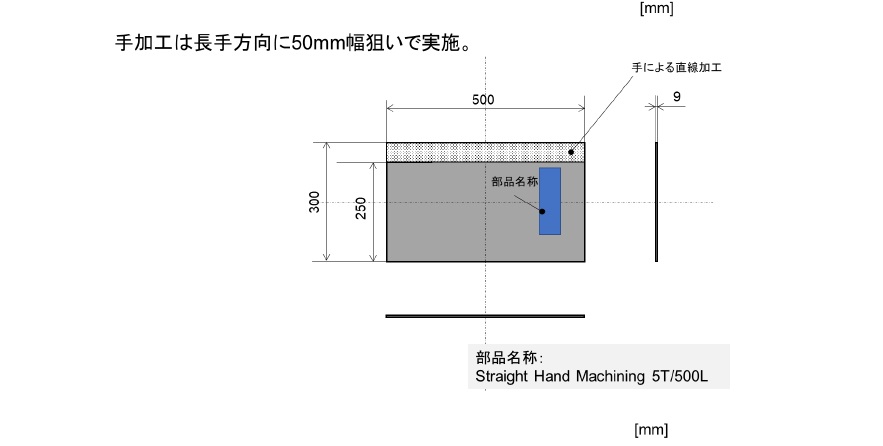

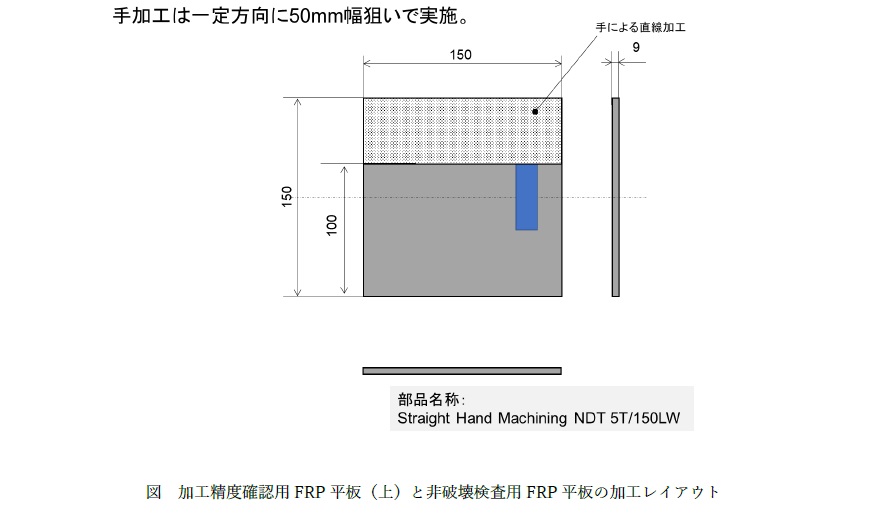

加工用FRP平板成形

直線加工精度確認用のFRP平板を2種類製作した。長手方向の寸法が500mmのものは加工精度の確認用、150mm角のものは加工後の損傷有無を確認する非破壊検査用のものである。寸法が異なるのは、非破壊検査を行うX線CTの遮蔽室の寸法制限による。下図に概要を示す。尚、図中左側の縮尺は正しくないことを加筆しておく。

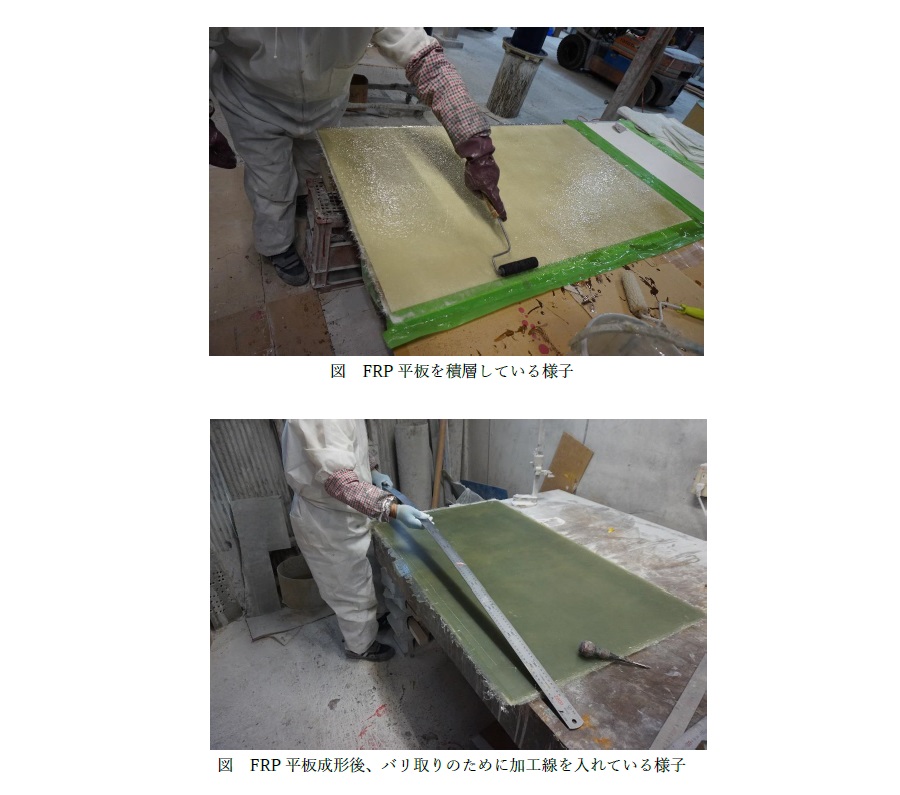

積層はすべてハンドレイアップにて行った。その後、室温でマトリックス樹脂を硬化させ、FRPの平板を製作した。硬化後、平板側面に発生したバリを除去した。積層とバリ取り前の加工線を入れている様子を下図に示す。

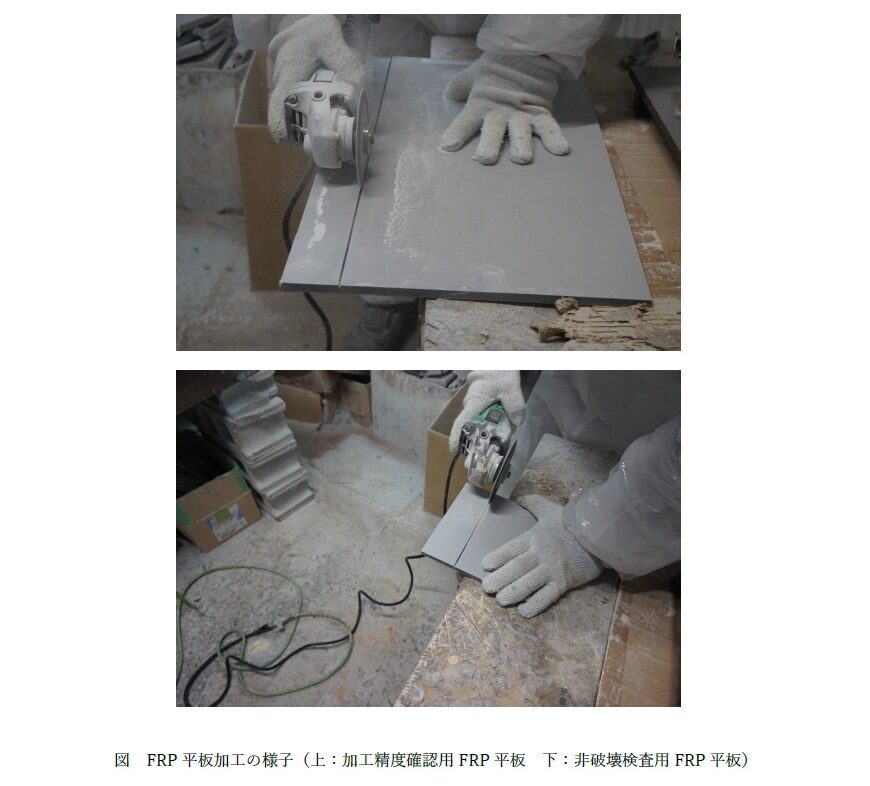

FRP平板の加工

FRP平板の加工はハンドグラインダーを用い、すべて手作業で行った。

加工レイアウトのイメージを下図に示す。

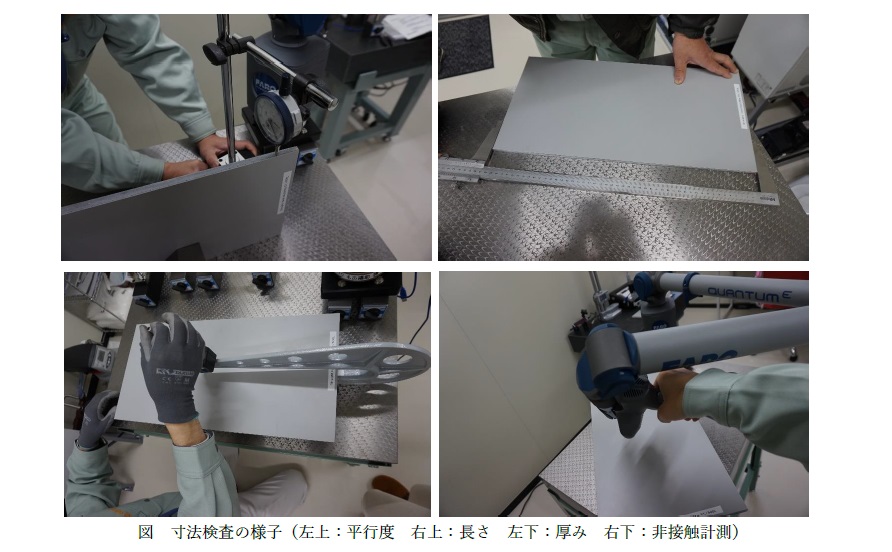

加工前後のFRP平板寸法検査

加工精度確認用FRP平板と非破壊検査用FRP平板について、加工の前後でFRP平板の寸法測定を行った。寸法計測は、接触式と非接触式の両方で実施した。接触式について、縦横寸法はノギス(CD-67-S20PS(ミツトヨ)、C-60(ミツトヨ))、厚み測定はマイクロメーター(PMU300-25MB(ミツトヨ))、平行度はダイヤルゲージ(2047S(ミツトヨ))を使用した。非接触式については、ブルーレーザー非接触三次元形状計測機(Blu Laser Line Probe SD Quantum E S 2.5m 7-Axis(FARO))を使用し、互いに垂直の位置関係にある2辺を基準として、実測データとモデルデータの照合計算により幾何寸法を計測した。計測は22℃、50RH%で管理された環境下で実施した。検査はすべて自社にて実施した。

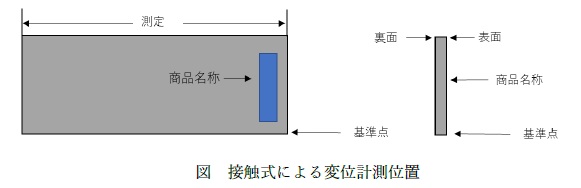

平行度について、接触式では下図に示すように表裏近傍位置にて計測を実施した。計測は10mm刻みで表面、裏面それぞれ50点計測し、最大変位レンジを平行度とした。

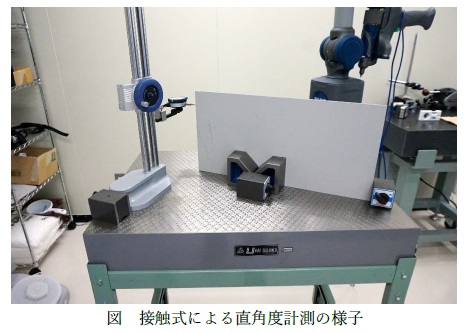

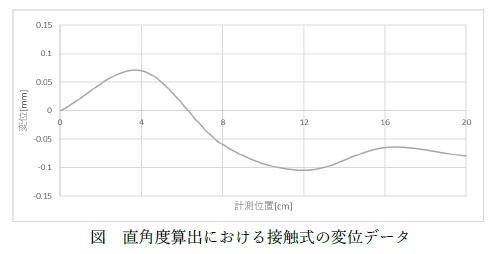

接触式で計測した直角度については平行度計測時と同様、基準面を下として定盤に設置した状態で計測した。計測は40mm刻みで実施した。計測時の様子を下図に示す。接触式での直角度計測は加工後の直線加工精度確認用のFRP平板についてのみ実施した。尚、ハイトゲージの計測下限位置の関係から、定盤面から100mm程度の高さ範囲は計測することができなかった。

加工後のFRP平板目視検査

加工後の加工精度確認用FRP平板について、加工によるFRPやゲルコート層などへの損傷有無について確認した。

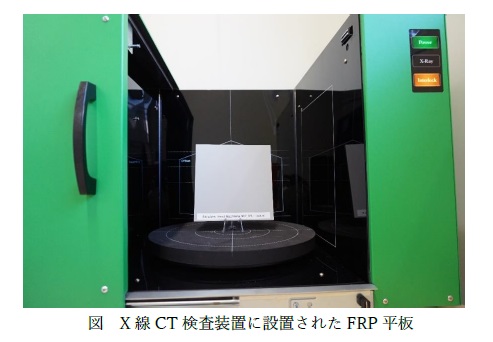

加工前後のFRP平板非破壊検査

加工前後の非破壊検査用FRP平板について、X線CT(NAOMi-CT 002L(アールエフ))を用いた非破壊検査を実施した。管電圧は60kV、管電流は5mAに設定した。測定の様子を以下に示す。検査は自社にて実施した。

結果

加工用FRP平板成形

目立った反りや外観異常無く成形することができた。

FRP平板の加工

平板の加工は問題なく行うことができた。

加工前後のFRP平板寸法検査

加工精度確認用FRP平板について、2D寸法と3D寸法についてそれぞれ計測結果を示す。

・2D寸法

加工前の寸法に関し、厚みは狙い値9±0.5mmに対し9.469mm、長手方向の寸法は狙い値500±1mmに対して接触式、非接触式でそれぞれ500.076mm、499.881mmとなり、どちらも公差を満たしていた。

加工を行った後の寸法について幅寸法について、接触式、非接触式、並びに設計値の比較グラフを示す。狙い値に対し、加工後は3mm以下の誤差で加工できていることが明らかとなった。また接触式、非接触式で2mm程度の差異があり、非接触の方が小さい数値を示した。

・3D寸法

加工面の平行度について、2D寸法同様、接触式と非接触による計測結果を示す。接触式で0.59mm、非接触式で1.084mmとなり、非接触式の方が大きな値を示した。

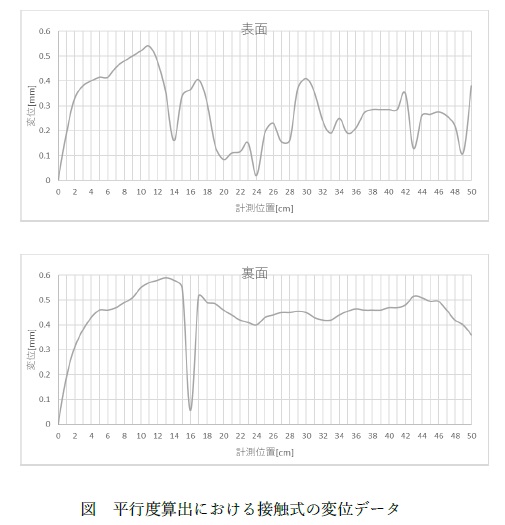

接触式での平行度計測時における、ダイヤルゲージの数値データグラフを下図に示す。尚、計測開始時点での数値を0とした。表面側(ゲルコート層)よりも裏面側の変位が大きいことが明らかとなった。

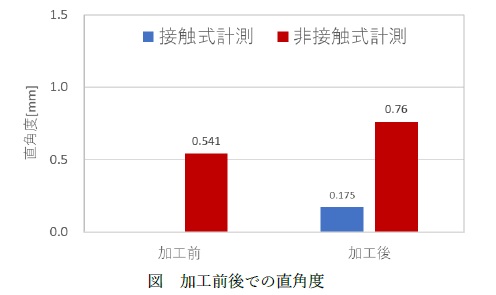

直角度の計測結果を下図に示す。非接触式の計測では加工前後で実施した。非接触式の計測結果から、加工前後で0.541mmから0.76mmに変動したことが明らかとなった。また加工後の直角度について、非接触式、接触式で比較したところ、接触式では0.175mmを示し、非接触式の0.76mmと比較して大きな差異が認められた。

また加工後の直角度について、接触式で計測した結果を下図に示す。-0.1~+0.7mm程度の範囲での変動が見られた。

非破壊検査用FRP平板に関する2D寸法の計測結果は加工前の縦、横の寸法が狙い値150mmに対して、それぞれ150.42mm、150.58mm、厚みは8.7mmであった。また、加工後の縦寸法は狙い値100mmに対し、100.2mmであった。

加工後のFRP平板目視検査

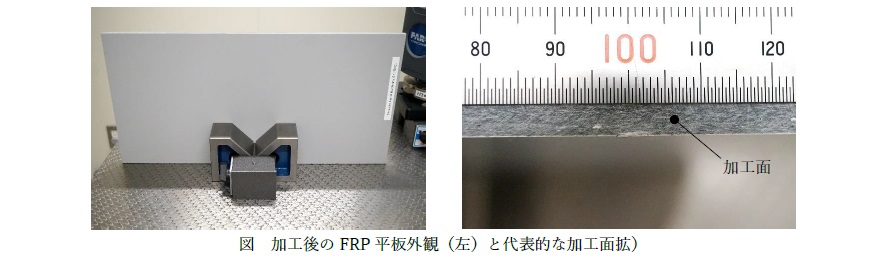

加工後の平板の外観写真、並びに代表的な加工端面の拡大画像を下図に示す。

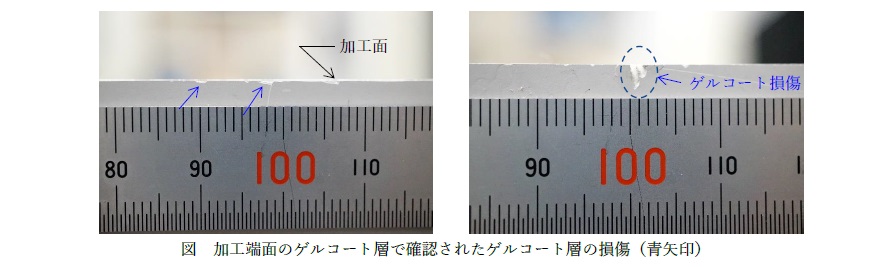

また加工端面を確認したところ、多くの箇所において目立った損傷はなかったものの、複数個所において最大3mm程度のゲルコート層の損傷を確認した。

加工前後のFRP平板非破壊検査

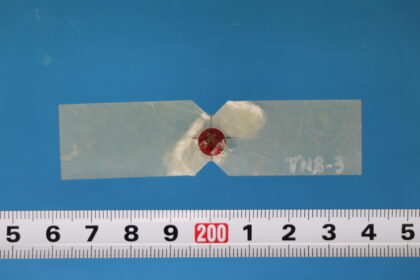

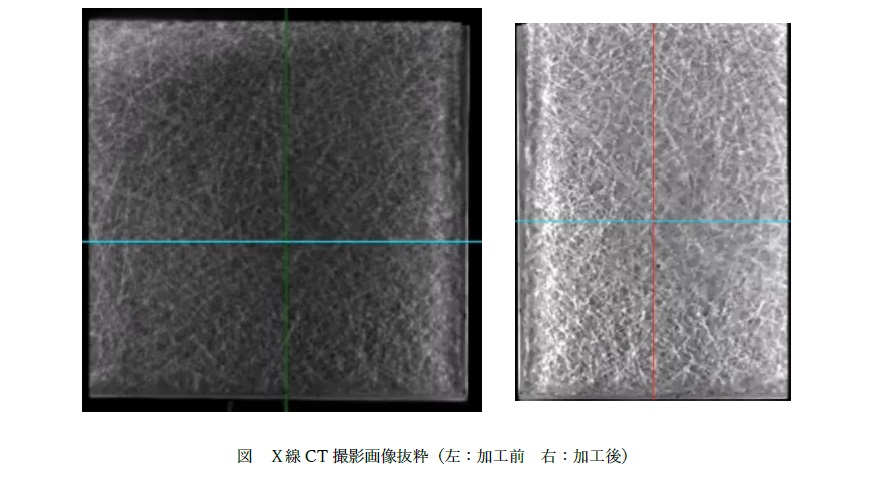

加工前後でのFRP平板のX線CT撮影画像を確認した結果、加工による層間剝離等の内部損傷の発生や進展は確認されなかった。代表的な撮影画像を下図に示す。

考察

手加工による直線加工の加工精度について

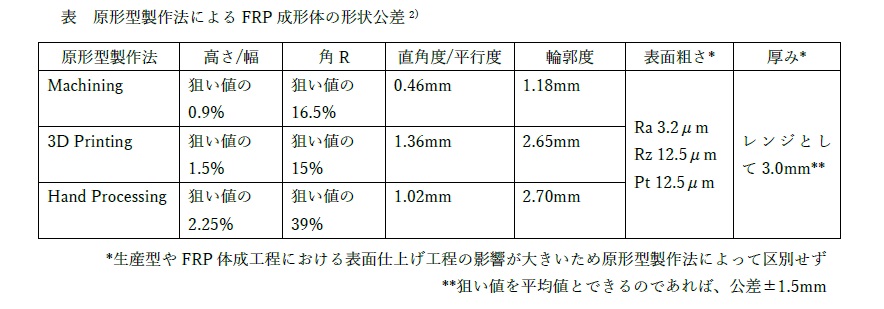

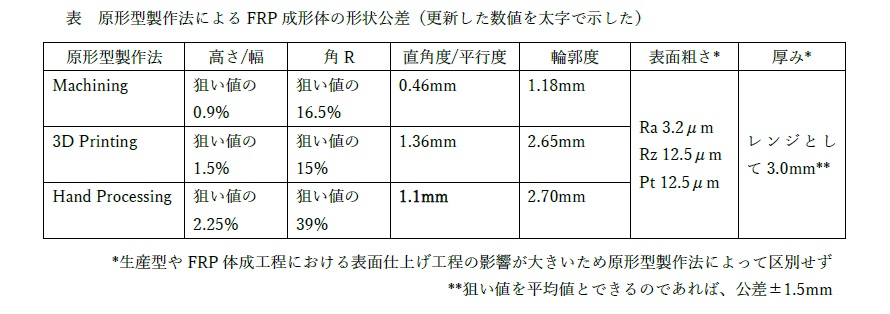

今回得られた結果から、手加工による直線加工では2D寸法では±3mm程度、3D寸法である平行度で1.1mm程度であることが明らかとなった。ここで得られた結果を、過去の報告2)で提案した公差と比較した上で妥当性を検証するため、当該情報を下表の通り引用した。

今回の評価に用いたFRP平板の製作は基本的に手加工であるため、原形型の製作方法でいうとHand Processing(手加工)に該当する。上表の値から、高さや幅の寸法は上表によると狙い値の2.25%である。今回手加工を行った寸法は加工後の寸法で250mmであるため、2.25%の数値は5.625mm(公差でいうと±5.625mm)である。よって、本評価で得られた±3mmというのは、過去に提案した公差内に収まっていることが明らかとなった。

平行度についても同様の検証を行う。上表によると1.02mmである。本評価で得られた平行度の値は最大で1.1mmであり、上表の結果よりもさらに大きな値となった。尚、直角度は最大0.76mmで上表公差内である。よって今回得られた平行度の結果を反映し、FRP成形体に関する公差を下表の通り新たに提案する。

以上のことから、手加工による直線加工精度評価に関し、2D寸法精度が過去の経験の公差内である一方、3D寸法は平行度が過去の評価結果より大きな値を示したことが明らかとなった。引き続き、様々なFRP成形体の形状精度評価を継続し、必要に応じた公差数値の更新を行いながらFRP成形体公差として妥当な値を精査することが必要であると考えられる。

接触式と非接触式で得られた形状計測結果の違いについて

2D寸法の形状計測結果について、接触式と比べ非接触式が小さな値を示す傾向を示した。これは接触式では表面の微小な凹凸が結果に反映されるため、凸部の存在によって寸法が大きくなる一方、非接触式では凹凸形状を平滑化した平均面を計測に用いるため、接触式のそれよりも値が小さくなることが背景にある、ということは過去の技術レポート2)でも言及した。

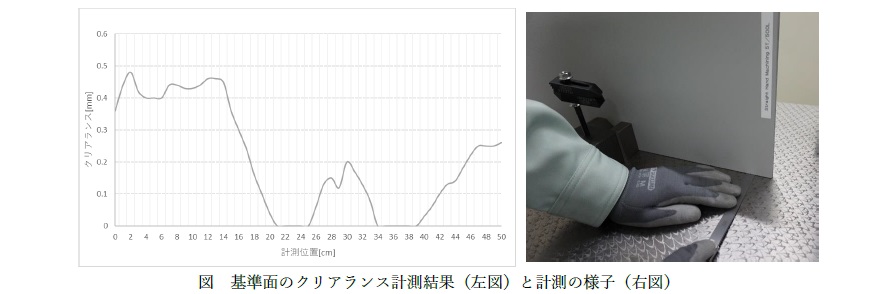

今回得られた結果では3D寸法である平行度と直角度について、接触式と非接触式を比較したところ後者の方が大きな値を示した。本事象の主原因として考えられるのが「実測データとモデルデータ照合計算の誤差」である。それを裏付けるのが、基準面の変動である。加工精度確認用FRP平板を、基準面を下にした状態で定盤上に立て、定盤と加工精度確認用FRP平板の基準面のクリアランスについてシックネスゲージ (W2869B(Gtbl))で計測した。結果を下図に示す。当該計測は22℃、50RH%で管理された環境下で実施した。

結果、最大で0.46mmのクリアランスを確認し、基準面にも凹凸が存在することが明らかとなった。照合は基準面を基準として行われるため、この基準面の変動は当然ながら実測データとモデルデータの照合時に誤差として影響すると考えられ、測定ごとのばらつきにつながると考えられる。本評価で使用したFRP平板は基準面も含めて手加工で行われている。そのため、このような基準面の変動は現段階では不可避と考えられるが、基準面の加工精度が計測結果に影響を与えること、そしてそれ故、基準面の加工には最大限の注意を払うことが重要であると考えられる。

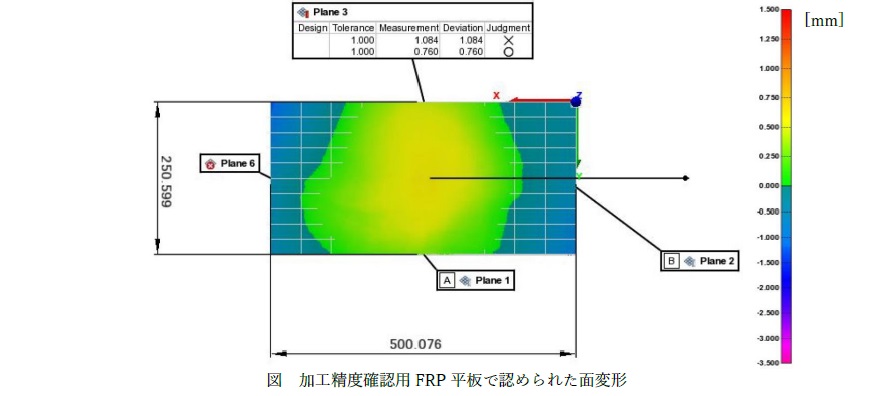

FRP平板の面変形について

加工後の加工精度確認用FRP平板について形状の照合計算を行った際、面変形を確認した。照合計算の結果をコンター図としたものを下図に示す。この図から、FRP平板中央付近が0.5~0.6mm程度凸になっていることがわかる。尚、この事象は加工前の同平板でも確認されており、加工の影響ではないと判断できる。

本面変形はマトリックス樹脂である不飽和ポリエステルの硬化収縮に由来するものと考えられる。熱硬化性樹脂は硬化進行に伴い、分子間で複雑な架橋構造を構築することで分子の自由度が低下し、体積が減少する硬化収縮が生じる。特に不飽和ポリエステル等のように、ビニル基を主な硬化進行官能基とするラジカル重合反応系では、この体積収縮率が大きいことが知られている。今回のFRP平板成形に用いた不飽和ポリエステルの硬化収縮率の具体的な数値は未計測であるが、硬化収縮によるひずみが生じているという事実を念頭に、成形体の設計をするという姿勢が求められると考えられる。

まとめ

矩形型のFRP平板に対する直線加工を行うことによる加工精度を、自社設備を用いた2D、並びに3D寸法計測により評価した結果、2D寸法は概ね±3mm、3D寸法は幾何公差で1.1mm程度であることが明らかとなった。2D寸法は従来評価結果を踏まえて設定したHand Processingベースの公差範囲内であった一方、幾何寸法については0.1mm程度大きくなったことから、FRP成形体に関する寸法公差設定について見直しを行った。この形状精度評価に影響を与える懸念として、基準面の凹凸変動が確認されたことから、当社としても基準面加工に関する加工精度向上の検討を引き続き行っていく予定である。さらに、X線CTによる非破壊検査の結果、加工による内部損傷の発生や進展が見られなかった一方、加工後の端面であるゲルコート層の損傷が複数個所でみられたことから、手加工の手順含め更なる改善が必要であることも明らかとなった。

参照文献

1) 株式会社FRPカジ技術資料 ENG-REPORT-003、手作業による穴あけ加工精度測定結果

2) 株式会社FRPカジ技術資料 ENG-REPORT-010、原形型製作方法の違いがGFRP成形体の寸法精度に与える影響

以上