「3次元形状を有するFRP製品の手仕上げ後の表面粗さ測定結果」に

関するpdf資料はこちら。

※表面仕上げに関しては吐水機構に使えることを技術資料 ENG-REPORT-001にてもご紹介しています。

背景

FRP(Fiber Reinforced Plastics : 繊維強化プラスチック)の「ハンドレイアップ」と呼ばれる成形法では、使用される型の片面が解放されている解放型であるため、型に密着する成形面の逆側には強化繊維由来の凹凸が生じることが知られている。通常、解放面に由来する凹凸面は意匠面にならないように設計する。しかし、FRPの特徴ともいえる複雑な3次元形状に対する形状追従性を生かし、部品点数の削減等を目的として、従来金属材料で作られていた成形物を形状変更せずにFRPで製造する場合、解放面に対しても同等の表面仕上げを要求されるケースもある。当社の既報ENG-REPORT-001において、平面を対象とした手仕上げ前後の表面状態を評価し、表面粗さに加え、プロファイルについても大幅に改善することを明らかにした。しかしながら、3次元形状を有する解放面に対する手仕上げ後の表面状態の定量評価については未実施である。

目的

3次元形状を有するFRP製品の解放面に対する表面仕上げを行った後の凸型表面について、表面粗さ測定を実施し、表面状態を定量的に評価する。

結論

表面粗さRa、Rz、Ptについて、手仕上げ後の解放面では最大値がそれぞれ0.9、5.5、8.4㎛ となり、平滑な表面を実現したことを定量的に確認した。

概要

3次元形状のFRP成形物について表面粗さの測定結果と、解放面との比較、並びに代表的な断面曲線を示す。未仕上げの解放面と比較し、98%以上の大幅な改善が見られた。また今回の測定範囲内において、領域による大きな表面粗さのばらつきは見受けられなかった.

評価準備と評価方法

評価サンプル作製

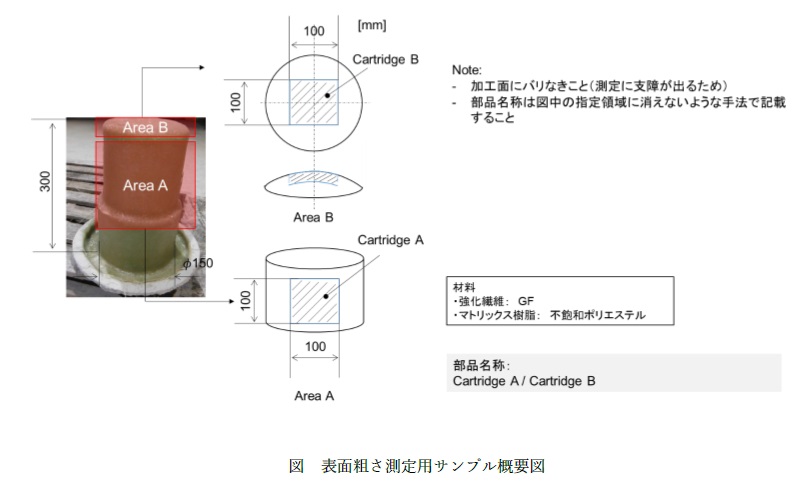

評価サンプルは以下の概要図に基づき2種類を自社にて作製した。サンプルのもととなる3次元形状成形品の成形方法はハンドレイアップである。成形品の側面であるArea Aから円筒形状であるCartridge Aを、先端部のArea BからCartridge Bをそれぞれ切り出した。切り出し後、解放面である外側の面について手作業にて仕上げを行った。切り出しはディスクグラインダーによる手作業にて行った。

表面粗さ測定

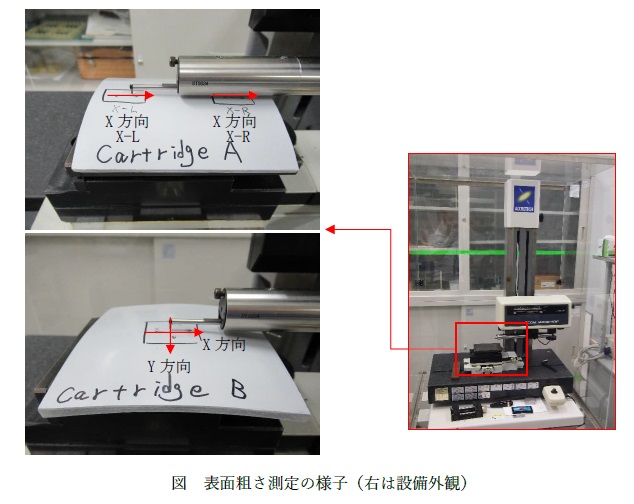

20±1℃で管理した計測室で、SURFCOM 1400D-3DF(東京精密社製) を用いた測定を行った。測定位置と方向はCartridge A、Bについてそれぞれ下図の赤矢印で示した2方向に対して実施した。計測項目はRa、Rz、Ptの3つであり、RaとRzはカットオフ波長におけるそれぞれ5か所の平均値を計測結果とした。

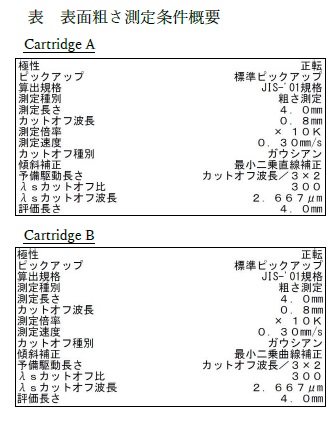

測定条件に関する概要を右表に示す。測定長さはCartridge Aの結果をもとに決定した。尚、Cartridge AとBでは傾斜補正のみ異なっており、Cartridge Aでは最小二乗直線補正、同Bでは最小二乗曲線補正とした。これは前者が円筒の長手方向でほぼ直線面であるのに対し、後者は当該方向曲面を計測したことによる

結果

評価サンプル作製

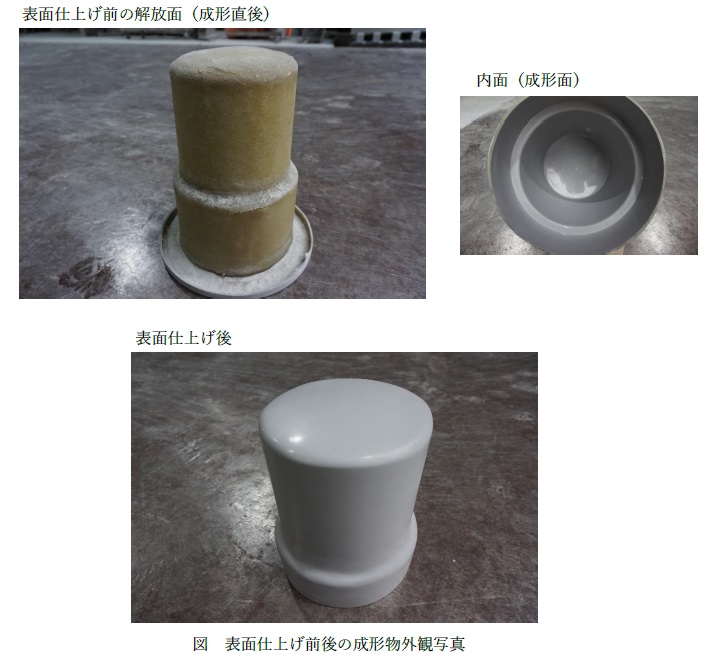

作製した3次元形状成形物の表面仕上げ前後の外観写真を下図に示す。外面は解放面であるため、GFRP(ガラス繊維強化プラスチック)の素材の色である薄茶色であることがわかる。内面はゲルコート層が最外層にあるため灰色になっている。この面は成形面であるため、表面粗さは基本的に成形型の表面状態と同等になることがわかっている。

また外面である解放面については、表面仕上げ後、最外層にサフェーサーを塗布したため、内面同様灰色となっている。

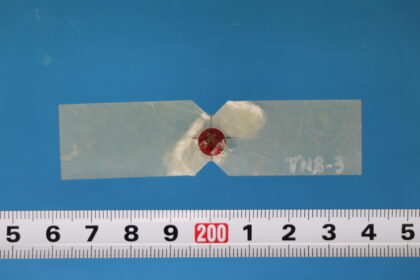

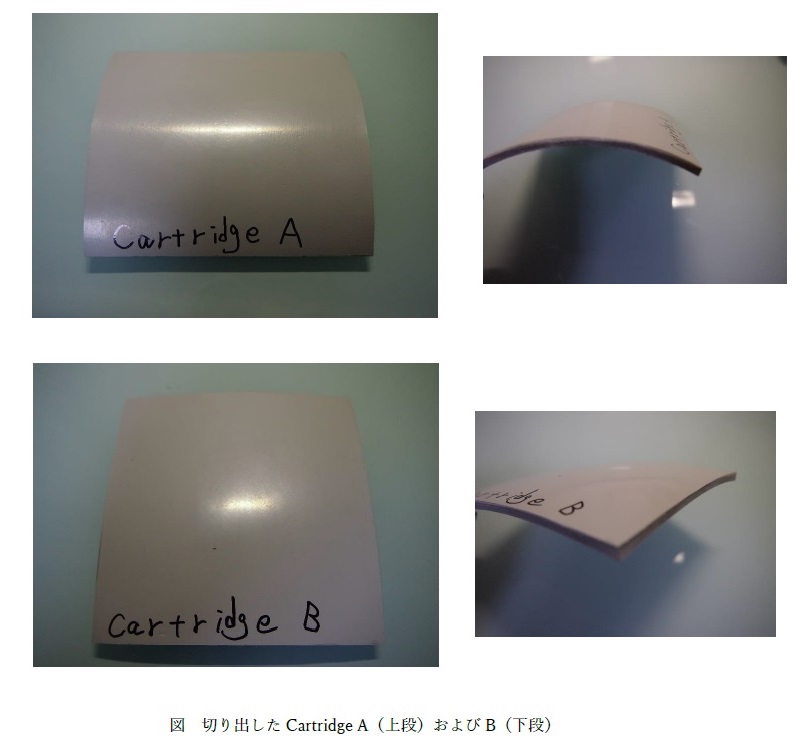

切り出したCartridge AおよびBの外観写真を以下に示す。円筒状形状から切り出したCartridge Aは曲面を有し、先端から切り出したCartridge Bは曲率のある鏡型(おわん型)をしていることがわかる。加工前後において加工端面の剥離等は見当たらなかった。

表面粗さ測定

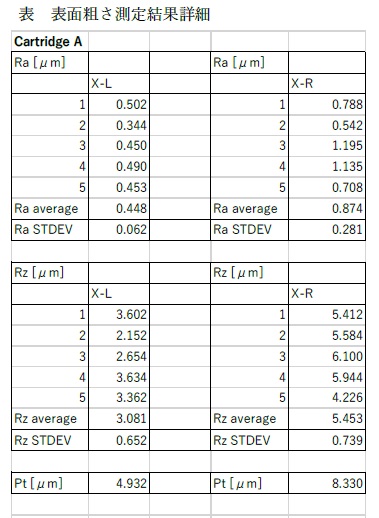

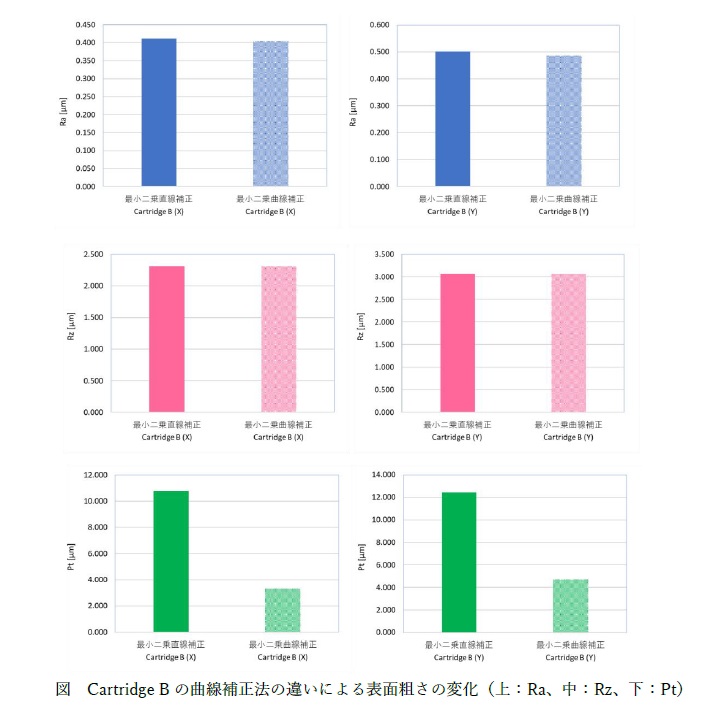

表面粗さ測定結果の数値詳細を右表に示す。尚、averageは平均値を、STDEVは標準偏差を示している。Cartridge AのX-R(詳細については「表面粗さ測定」の項の図を参照)が全体を通じて高めの値を示している以外は、Ra、Rz、Ptのすべての表面粗さの値がほぼ同等であることが分かった。

RaはCartridge Aで0.448から0.874㎛ 、Cartridge Bで0.404から0.485㎛ を示しており、すべて0.9㎛ 以下の値であることから、3次元形状の表 面の平滑さはかなり高いレベルで実現できたことが分かった。同様にRzとPtについてもCartridge Aでそれぞれ3.081から5.453㎛ 、4.932から8.330㎛ 、同Bで2.308から3.072㎛ 、3.340から4.696 ㎛であった。このことから、表面粗さ評価では厳しめである、粗さ曲線における山頂部と谷底部(最も高いところと低いところ)の高低差で評価した場合でも、その値は0.9 ㎛を下回っており、測定長さの範囲においてむらなく仕上がっていることが明らかとなった。

面の平滑さはかなり高いレベルで実現できたことが分かった。同様にRzとPtについてもCartridge Aでそれぞれ3.081から5.453㎛ 、4.932から8.330㎛ 、同Bで2.308から3.072㎛ 、3.340から4.696 ㎛であった。このことから、表面粗さ評価では厳しめである、粗さ曲線における山頂部と谷底部(最も高いところと低いところ)の高低差で評価した場合でも、その値は0.9 ㎛を下回っており、測定長さの範囲においてむらなく仕上がっていることが明らかとなった。

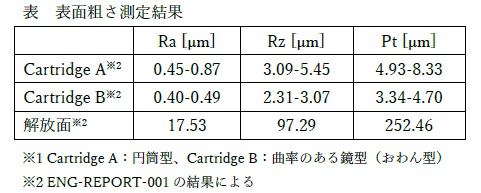

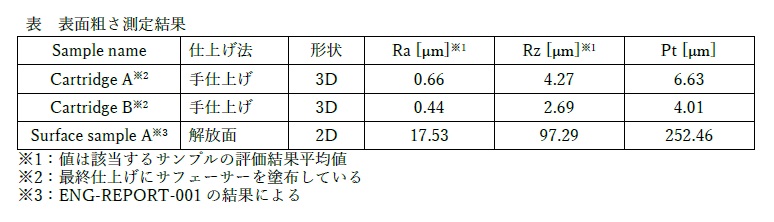

前述の表面粗さの値について表にまとめ直したものを下図に示す。Ra、Rz、Ptそれぞれについて、値の大小の関係についてはほぼ同一の傾向を示すことがわかった。

考察

3次元形状に対する手仕上げ後の表面粗さの解放面との比較について

本報で報告した3次元形状に対する表面仕上げ後の表面粗さと、既報(ENG-REPORT-001)で述べた2次元形状である平板ベースでの解放面の同粗さについて一覧表にしたものを以下に示す。算術平均表面粗さであるRaは、カットオフ波長(基準長さ:本測定では0.8mm、ENG-REPORT-001の測定では2.5mmに設定)内における凹凸の平均値を示している。3次元形状におけるRaは平均値で0.7㎛ を下回っており、解放面のものと比較し、その値は96%以上改善していることが明らかとなった。カットオフ波長の区間における山頂線と谷底線の和である最大高さであるRzについても、3次元形状では既報の2次元形状手仕上げの場合より小さい値を示した。同様に、評価長さ(本測定では4.0mm、ENG-REPORT-001の測定では12.5mm)の範囲内での山と谷の誤差を示す最大断面高さPtについても97%以上の大幅な改善が認められた。RzとPtの値から、3次元形状の手仕上げであっても、仕上げ面における局所的な凹部、凸部が無いことを意味しており、測定範囲ではむらなく仕上がっていることが示された。

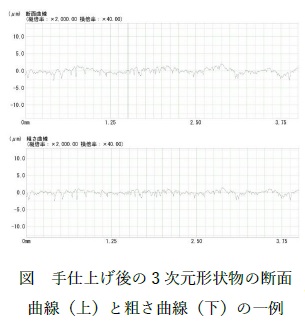

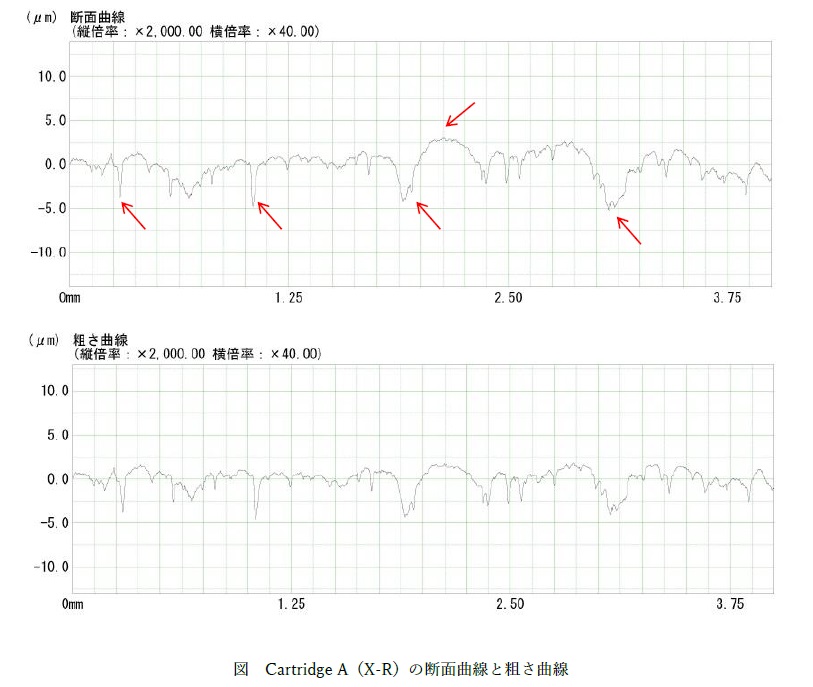

Cartridge A(X-R)の表面粗さ測定値が大きくなった原因について

本報「結果」の項で述べた通り、Cartridge A(X-R)が他と比較し数値が大きくなる傾向を示した。本原因を検証するため、Cartridge A(X-R)の断面曲線と粗さ曲線を確認した。これらの曲線を下図に示す。図中の断面曲線において、赤の矢印で示した部分にはシャープなピークやブロードな山が見られる。このような形状は最小二乗直線補正を行った後も粗さ曲線に表れており、これらの凹凸が表面粗さの数値の悪化につながったと考えられる。表面仕上げ作業の誤差が主原因と推測する。

傾斜補正法による測定結果への影響

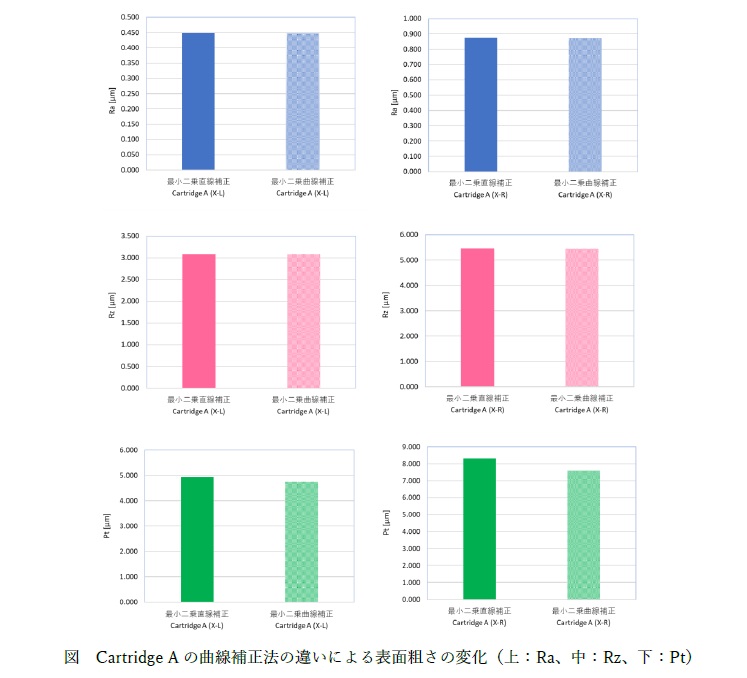

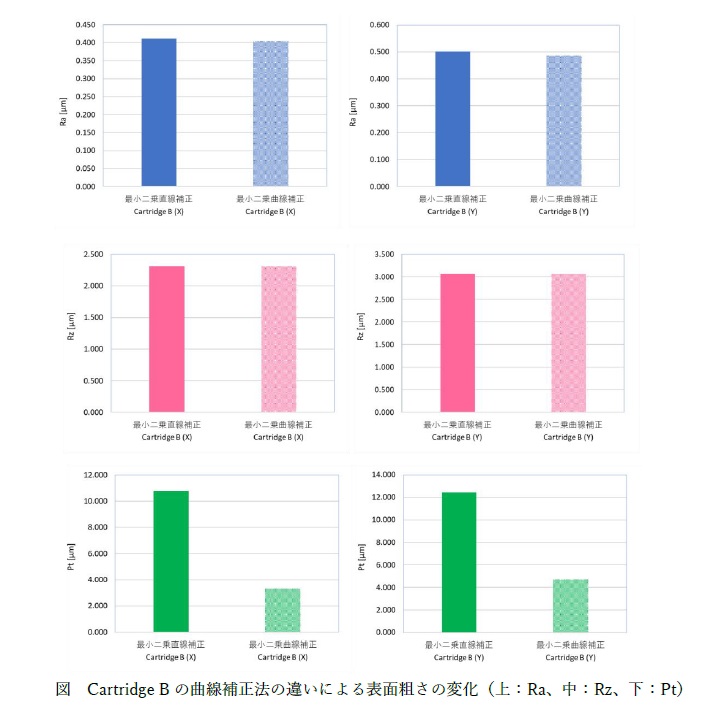

今回の測定では、1方向のみに曲率のあるCartridge Aでは最小二乗直線補正を、水平、垂直の2方向に曲率のあるCartridge Bでは最小二乗曲線補正を選択した。これは前者が測定方向での領域が基本的に平面であること、後者が曲面であったことに由来する。しかしながら、補正方法によって作成される粗さ曲線が変化する可能性があり、それ故、各種表面粗さ測定結果も変化することが考えられる。そこで、傾斜補正法が表面粗さ測定結果にどの程度影響を与えるのかについて検証を行った。

Cartridge Aについて、最小二乗直線補正と最小二乗曲線補正で得られた粗さ曲線によって算出したRa、Rz、Ptについて比較したグラフを以下に示す。結果、Cartridge A(X-R)のPtにおいて測定値の最大9.5%程度の差異(1.356㎛ )が認められた以外は、傾斜補正法の違いに由来する顕著な違いは認められなかった。尚、本報においてCartridge Aは最小二乗直線補正を基本に評価した。

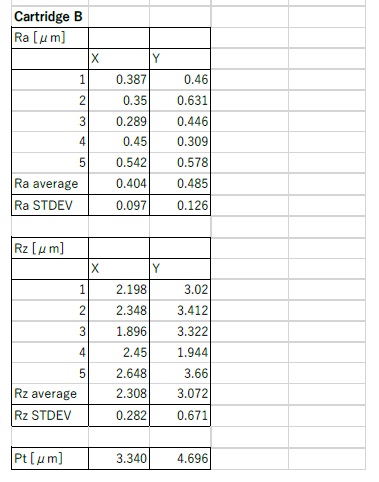

同様にCartridge Bについて比較したものを以下に示す。Ra、RzについてはCartridge A同様顕著な違いは認められなかったが、Ptについては大きな差異を確認した。Cartridge Bは最小二乗曲線補正で評価していたが、これを最小二乗直線補正で評価すると値が3倍近くになっている。理由として、PtではRaやRzと異なり、評価長さでの山頂部と谷底部の高低差を計測するため測定範囲が広く、補正方法の違いによって得られた粗さ曲線の振幅差異が顕著に表れたことが可能性の一つと考えらえる。よって、評価対象が3次元形状を有する場合、傾斜補正法の選択が極めて重要であり、得られた表面粗さの値だけでなく、当該数値算出に影響を与える補正方法も合わせて記録することが必要である。

まとめ

3次元形状のFRP成形物に対して実施した手仕上げ後の表面状態について、表面粗さを指標に定量評価を実施した。結果、FRP成形法であるハンドレイアップでは不可避な解放面について、Raが17.53 ㎛から0.9㎛ 以下へと大幅に改善していることが定量的に明らかとなった。これにより、3次元形状を有するFRP成形物の解放面を、手仕上げにより平滑な表面にすることが可能であることを明らかにした。

FRPは軽量であることに加え、耐蝕性もあることから金属材料の代替として今後さらに適用範囲が広がっていくと考えられる。その一方で金属の代替としての設計が基本となる場合、同等の外観性を求められることも多く、その場合はFRPのハンドレイアップ成形法で解放面となる部分の表面仕上げは不可避なものとなる。2次元形状の仕上げはもちろん、本報で述べたような3次元形状を有するFRP成形物の表面仕上げは、今後さらに必要性が高まる技術と考える。

※表面仕上げに関しては吐水機構に使えることを技術資料 ENG-REPORT-001にてもご紹介しています。