「ゲルコート層の厚みと乾燥時間が膜特性に与える影響」に関する

pdf資料はこちら。

背景

FRP(Fiber Reinforced Plastics : 繊維強化プラスチック)は繊維と樹脂を組み合わせた複合材料であり、対象となる材料は幅広い。FRPの中で、ガラス繊維のマット材や織物に不飽和ポリエステルなどの熱硬化性樹脂を刷毛等で含侵させた後、ハンドレイアップ(手作業による材料積層作業)で積層させるものが最も歴史のある材料の一つである。このようなFRPの成形においては、材料の外観改善や耐候性向上を目的に、最外層に「ゲルコート層」と呼ばれる層を形成させることが一般的である。ゲルコート層作製条件によってFRPとの剥離、しわ、割れといった問題が生じることは経験的に知られているが、具体的にどのような条件変化でこれらの問題が発生するのかということについてはわかっていない。

目的

塗布条件の異なる複数のゲルコート層を有するFRPを成形し、当該条件の違いによる膜厚変化を確認する。また、これらの膜を異なる乾燥時間後(5~240時間)に成形したFRPについて引張試験を行い、試験中のゲルコート層変化をデジタル画像相関法(DIC)で捉えることで、当該層の耐久性(特に耐剥離特性)に違いが表れるか確認する。

結論

ゲルコート層の膜厚を確認したところ、0.2~0.6mm程度であることがわかった。また、膜厚の異なるゲルコート層を異なる乾燥時間後に引張試験を行ったところ、乾燥時間とゲルコート層の耐久性に相関が認められなかった一方、膜厚が薄い方が当該耐久性は高い傾向が認められた。

概要

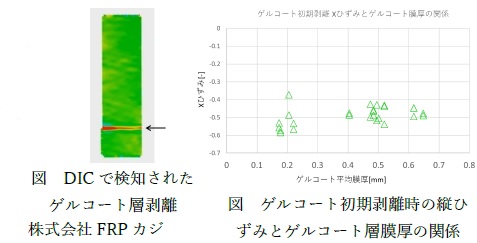

異なるゲルコート層膜厚サンプルを得るため、ゲルコート噴霧回数を2、5、8回に設定したが、それぞれの厚みは0.2、0.5、0.6mm程度であり噴霧回数が増えると膜厚増加が抑制されることがわかった。ゲルコート層の耐久性評価として、引張試験中のDIC画像によって検知された最終破断位置と異なる位置でのひずみ発生時点で、当該層が剥離したと判断した。結果、ゲルコート層厚みが0.2mm程度の場合、当該初期剥離ひずみが大きくなる傾向が見られた(右図参照)。またそれぞれのゲルコート層厚みサンプルについて5~240時間の異なる乾燥時間を設定したが、本時間とゲルコート層の耐久性に明確な相関は認められなかった。

評価準備と評価方法

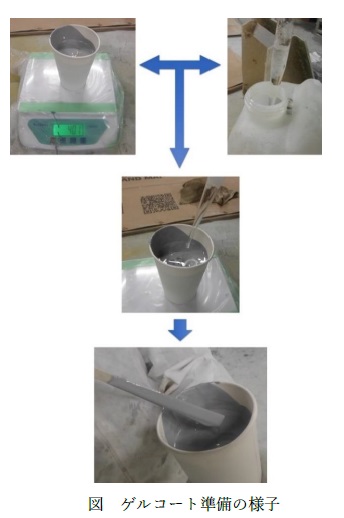

ゲルコート準備

ゲルコートは主剤と硬化剤を軽量して混錬し、

均一な灰色となったことを確認の上使用した(右図参照)。

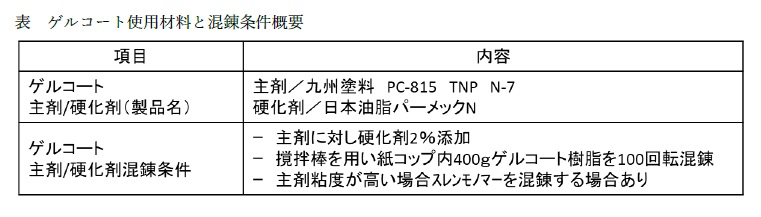

ゲルコートに用いた材料、混錬に関する条件の詳細等については下表を参照。

購入した材料はそのまま使用した。また、すべてのゲルコート準備は同一の作業者にて実施した。

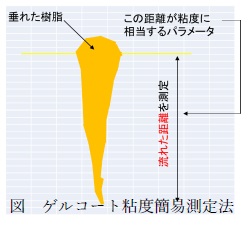

ゲルコートの粘度最低化を目的にとしたスチレンによる希釈

の結果を踏まえて決定した。基準線を切り欠きした板に3gの混錬済みゲルコートを垂らし、

それを垂直に固定して60秒放置した後の流れた距離を測定した。

ゲルコート塗布

ゲルコート塗布に関する条件概要を下表に示す。作業場所、作業者、作業日は同一とした。

ゲルコートは主剤と硬化剤を混錬後、300mm角のSUS製の金属板に対して吹き付ける形で

行った(右図参照)。ゲルコート層厚みを変化させることを目的に噴霧する際の往復回数を

2回、5回、8回の3水準とした。

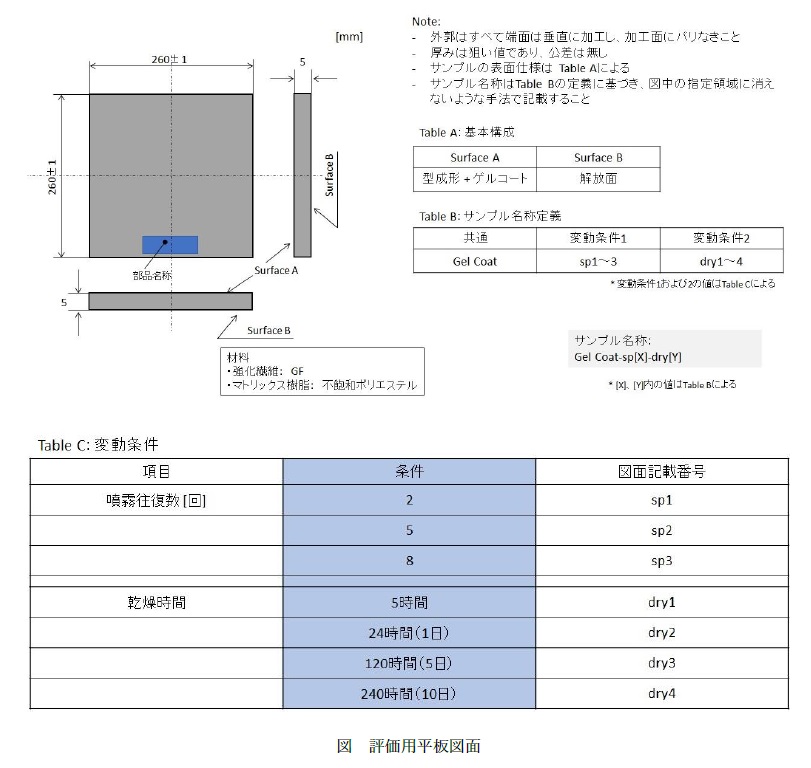

ゲルコート乾燥

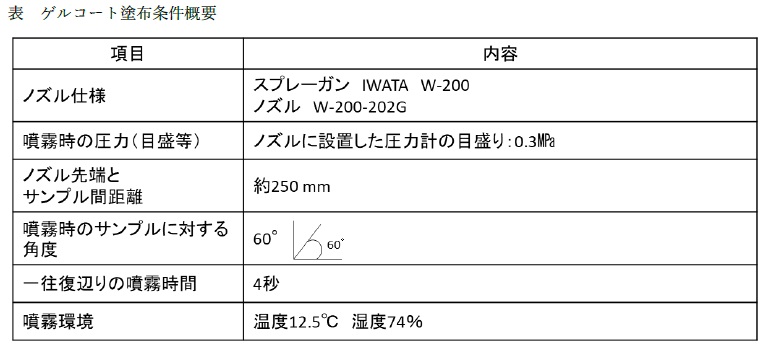

ゲルコート乾燥時間は、5時間、24時間(1日)、120時間(5日)、240時間(10日)の4水準とした。

乾燥させる場所は社内工場の一画とし、乾燥中の温度と湿度をデータロガーにて記録した。

ゲルコート層評価用FRP平板作製

既定の時間ゲルコートを乾燥させた後、ゲルコート層の上にガラス繊維と不飽和ポリエステルを用いて

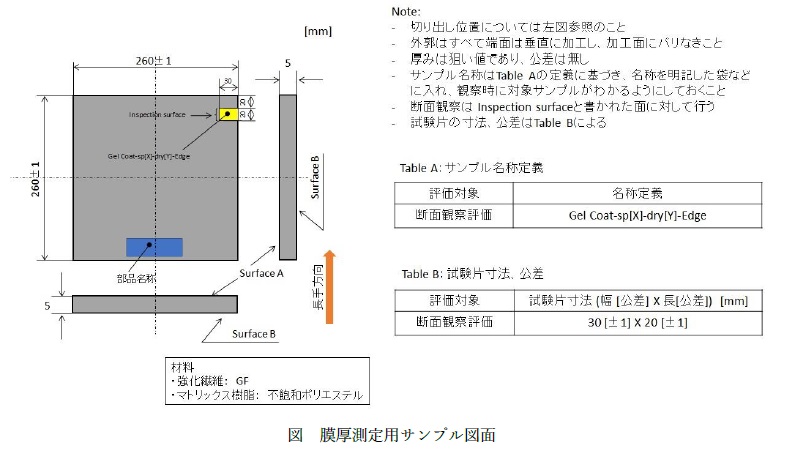

FRP平板を作製した。平板は以下の図面に基づいて作製した。

ゲルコート層厚み測定

作製したFRP平板を以下の図面に基づいて切り出し、断面観察を行った。

切り出した後、φ32mmの容器に入れ、断面観察用のエポキシ樹脂を用いて樹脂埋めを行い、観察面を鏡面まで研磨した。研磨したサンプルはデジタルマイクロスコープ DMi8A DVM6(Leica)にて写真撮影を行った。撮影倍率は15倍と50倍にて行った。

20±1℃に管理された環境下にて、CNC画像測定システム NEXIV VMR-6555(Nikon)を用いてゲルコート層の厚み測定を実施した。膜厚測定は2mmピッチで10点計測を行った。

引張試験

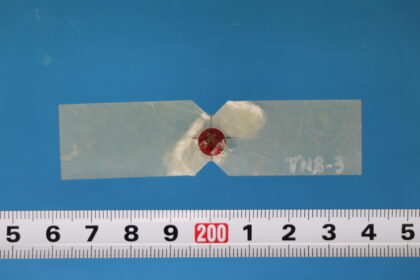

作製したFRP平板から短冊形状の試験片を切り出し、JIS K 7164に基本準拠した引張試験を実施した。試験片は200×25 mmの形状にダイヤモンドカッター(丸東三友製作所)にて切り出した。切り出した試験片の詳細を下表に示す。

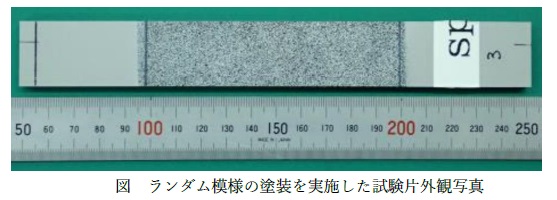

引張試験におけるひずみ、ポアソン比、弾性率のデータ取得はデジタル画像相関法(DIC法)にて取得した。設備は DIC法システム ARAMIS(GOM)を用いた。DIC法は、微小画像領域(サブセット)における明暗のドット模様によるスペックルパターンが、変形前後でどこに移動したのか相関解析により調べることで、変位量に加え変位方向に関するデータを取得する。そのため、すべての試験片についてゲルコート層表面にランダム模様の塗装を実施した。

また、試験片はチャックの際に破損する恐れがあったため、

つかみ部について0.3mm厚みのアルミ板をタブとして接着した。

引張試験には校正済みの万能材料試験機 Model 1185(Instron)を用いた。

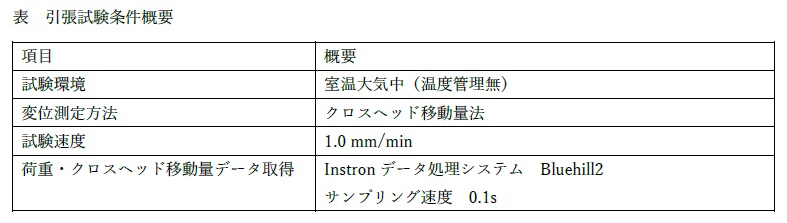

その他試験条件概要を下表に示す。また、試験時の様子の外観写真を右に示す。

手前に映っているのがDICであり、チャック間に試験片が固定された拡大写真も示した。

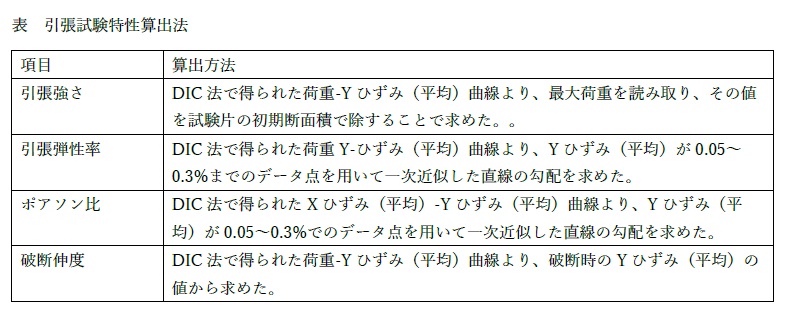

引張強さ、引張弾性率、ポアソン比、破断伸度は以下の方法にて求めた。

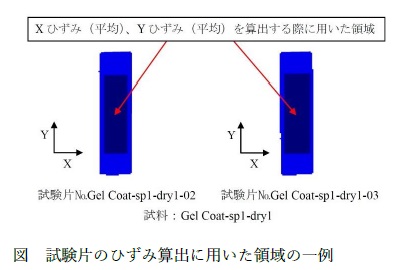

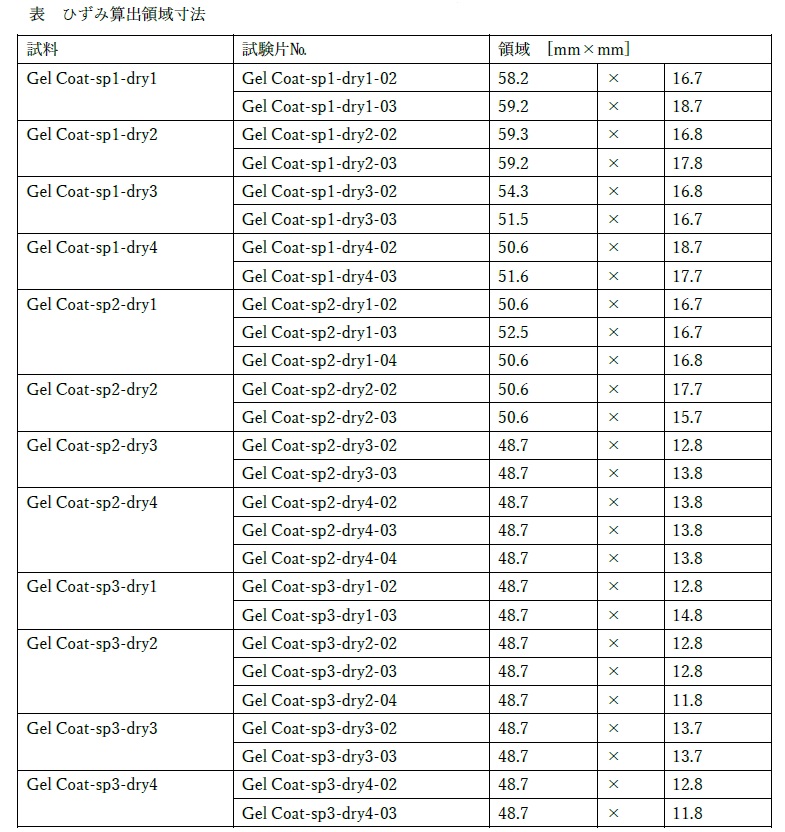

DICによるひずみは各試験片の規定領域の平均から算出した。

代用的な測定領域の画像を右図に、試験片ごとの評価領域寸法を以下に示す。

X線CTによるゲルコート層剥離確認

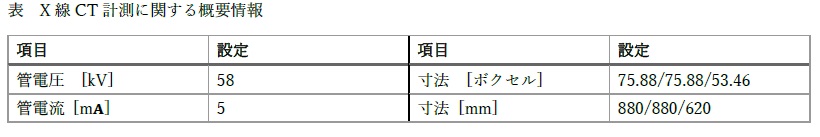

試験片の破断部分と異なる部分に関し、初期段階で高いXひずみ(縦ひずみ)を示したものがあった。本箇所がFRP破壊ではなくゲルコート層の剥離であることを確認するため、X線CT(装置名:NAOMi-CT 002L)で試験片を確認した。尚、本検証はすべての試験片ではなく、Gel Coat-sp3-dry1-02を評価対象として実施し、同様のひずみ挙動を示したものは同じ状況であると仮定した。拡大画像を得るため、試験片をグラインダーによって裁断した。

計測は22℃、50%RHの環境下で実施した。計測の様子を右図に、測定条件概要を以下に示す。

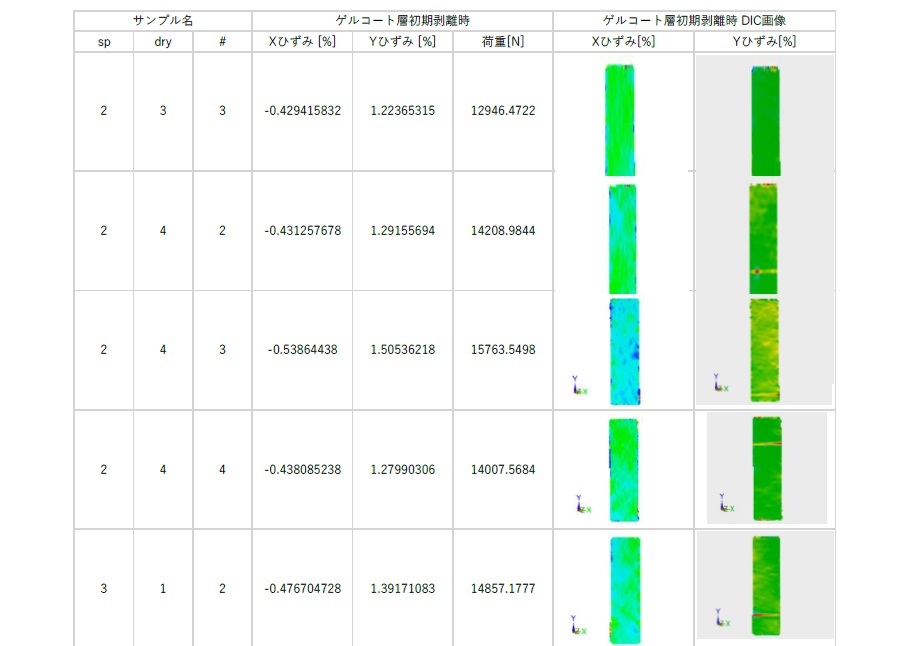

ゲルコート層初期剥離発生とゲルコート層膜厚並びに乾燥時間との相関層間

各試験片に対し、ゲルコート層の初期剥離が発生した時点のXひずみ、Yひずみ(横ひずみ)、それぞれのDIC画像と荷重を一覧表としてまとめた。また、ゲルコート層の初期剥離時点でのXひずみ、Yひずみ、応力をゲルコート層の膜厚や乾燥時間ごとに散布図にまとめ、相関有無について検証した。

結果

ゲルコート準備

ゲルコート作業は問題なく行うことができた。また、ゲルコート粘度の簡易測定結果を踏まえ、3gのゲルコートが60秒間で40mm流れるよう、適宜スチレンを加え粘度調整を行った。ゲルコートの簡易粘度測定時の写真を下図に示す。

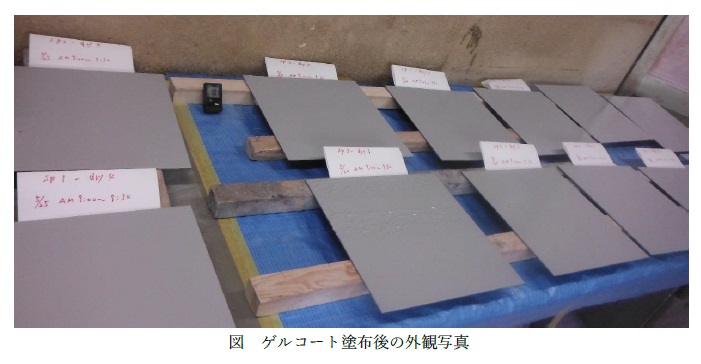

ゲルコート塗布

ゲルコート塗布後の金属平板の外観写真を下図に示す。塗布後はムラ、液だれ等は無く均一なであることを目視にて確認した。

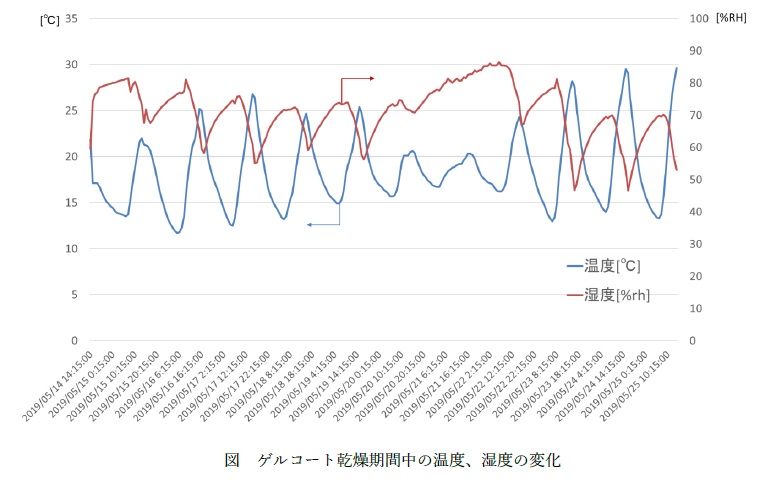

ゲルコート乾燥

乾燥中にゲルコートへの損傷、異物混入は認められなかった。また乾燥期間中の温度、湿度の変化を記録したものを下図に示す。温度は概ね13~30℃、湿度は50~90%RHであることがわかった。

ゲルコート層評価用FRP平板作製

平板層厚みが5mmになるよう、強化繊維にガラスチョップを、マトリックス樹脂に不飽和ポリエステルを用い、ハンドレイアップにて成形した。目視確認にて、樹脂の未含浸領域、繊維の飛び出し、剥離等の問題は見られなかった。

ゲルコート層厚み測定

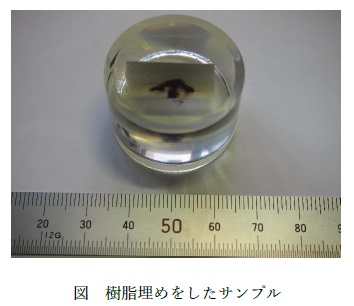

断面観察と厚み測定のため、切り出した後に樹脂埋めした代表的なサンプルの写真を右に示す。

樹脂埋めに使用したエポキシ樹脂に対し、FRPやゲルコートが溶解することはなかった。

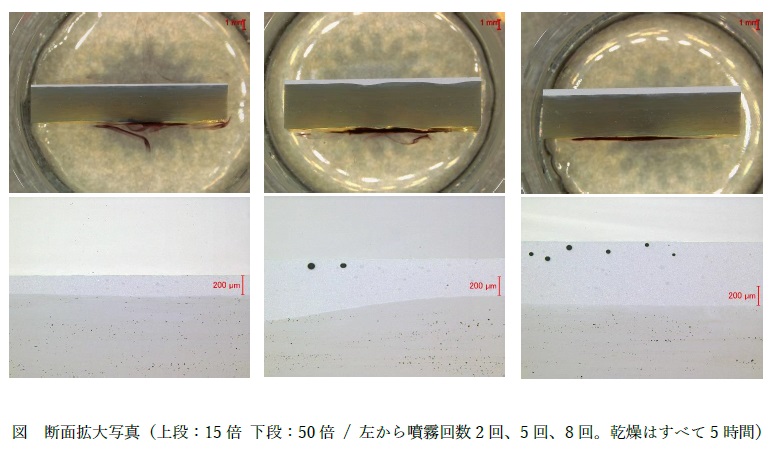

サンプルを拡大して撮影した写真を、噴霧回数が2、5、8回のものについて代表的なものを抜粋して示す。噴霧回数が多いほどゲルコート層が厚くなり、その厚みにはばらつきがあることが分かった。また、ゲルコート、FRPにそれぞれ微小な空隙層(写真中黒く見える点)を確認した。

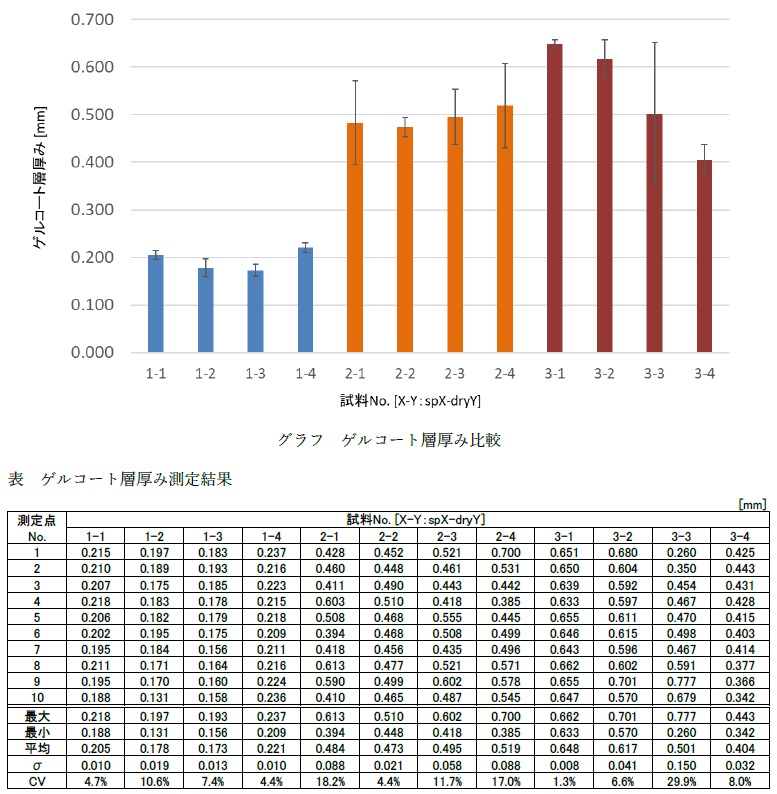

ゲルコート厚み測定結果について、平均値と標準偏差のエラーバーを示したグラフ、各計測結果生データを以下に示す。グラフは噴霧回数で色分けした。塗布回数が2回(サンプル名称:sp1)では概ね0.2mm程度だったのに対し、噴霧回数を5回(同:sp2)にすることでゲルコート層の厚みは概ね2.5倍程度の0.5mm程度になることが明らかとなった。しかしながら、噴霧回数を8回(同:sp3)にしても膜厚は0.4から0.6mm程度であり、噴霧回数がある程度大きくなるとゲルコート層の厚みと比例しなくなることが明らかとなった。乾燥時間については噴霧回数条件がsp1、sp2について特に違いが見られなかった一方、同sp3では乾燥時間が長くなるにつれゲルコート層厚みが減少した。また、標準偏差は0.01から0.09、CV値は1%台から30%とサンプルによるゲルコート層の厚み変動に違いがあることが分かった。

引張試験

引張強さ、引張弾性率、ポアソン比、破断伸度の各物性データについて、生データをプロットした表を以下に示す。引張強さは110から170MPa、引張弾性率は9から12GPa、ポアソン比は0.3から0.36、引張伸度は1.5から2.1%の値を示した。噴霧回数(sp)や乾燥条件(dry)の違いによる明確な相関は認められなかった。

X線CTによるゲルコート層剥離確認

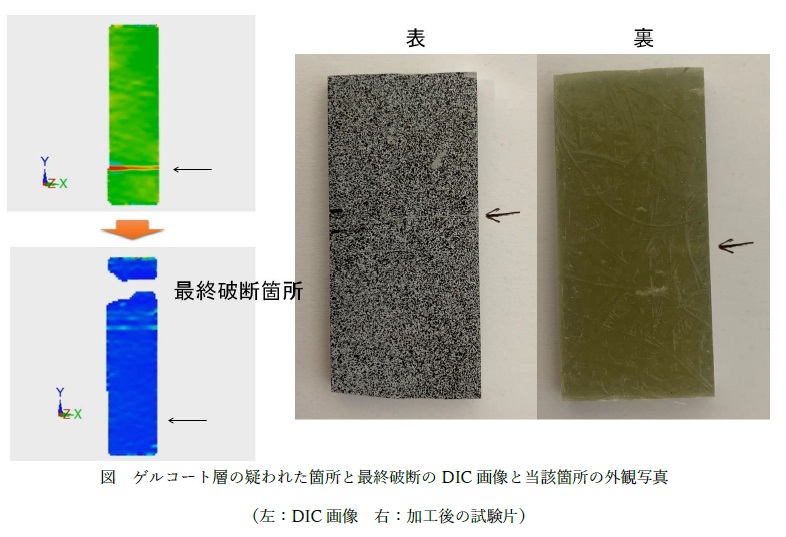

ゲルコート層の剥離が疑われた箇所は、DICにて初期段階で比較的大きなYひずみを示し、かつ最終破断箇所ではなかったものである。試験片の詳細部分をX線CTで確認するため、試験片を裁断した。下図にGel Coat-sp3-dry1-02という試験片について、初期に大きなYひずみを示した時点と最終破断のDIC画像、並びに同一箇所の外観写真(表、裏)を示す。下図中の黒矢印はDIC画像、並びに写真共にゲルコート層の初期剥離が疑われた箇所である。DICの画像の通り、初期に大きなYひずみを示した箇所と最終破断箇所が異なることがわかる。

当該箇所は外観写真にて裏面に破壊を示唆する損傷が見られなかった一方、ゲルコート層表面に水平方向につながった薄い筋を確認した。

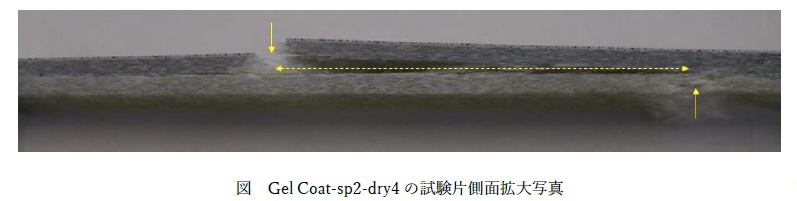

また同一箇所をX線CTで確認した結果、FRP層には損傷が確認されなかった一方、ゲルコートとFRP層の界面付近において下図に示すような筋状の剥離と推測される密度の異なる領域を確認した。下図中、黄色の破線で囲まれた領域に垂直(試験片の幅方向)に走る低密度の線状のものが確認できる。この箇所は表層から0.2mm程度に位置しており、ゲルコート層の厚みとほぼ一致する。その一方で、本箇所周辺のFRP層に関し、クラック等の破壊を示唆する状況は確認できなかった。以上の状況から本箇所はゲルコート層の剥離であると考えられた。

ゲルコート層初期剥離発生とゲルコート層膜厚並びに乾燥時間との相関層間

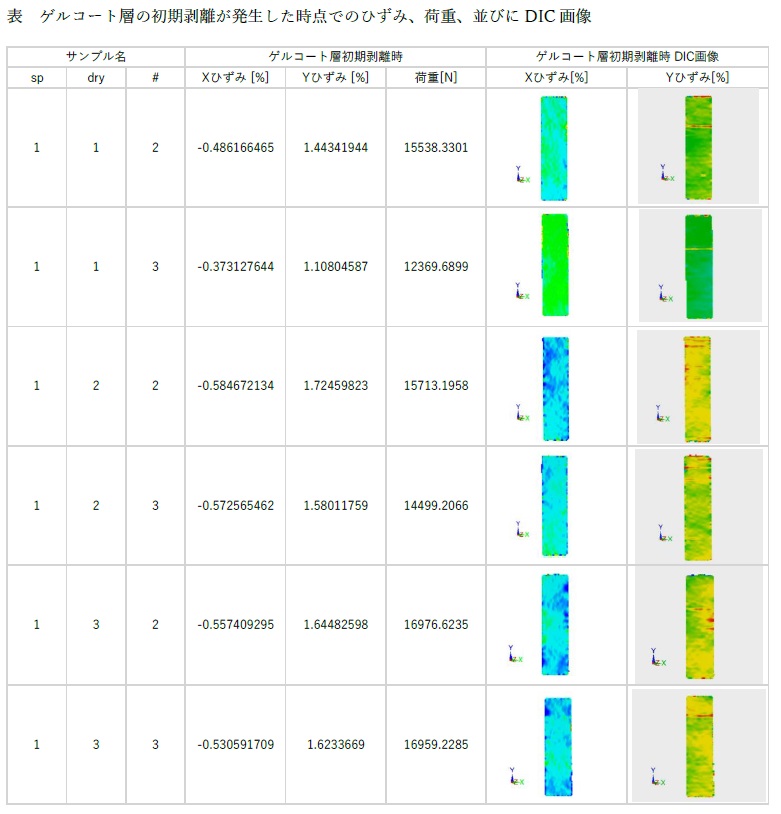

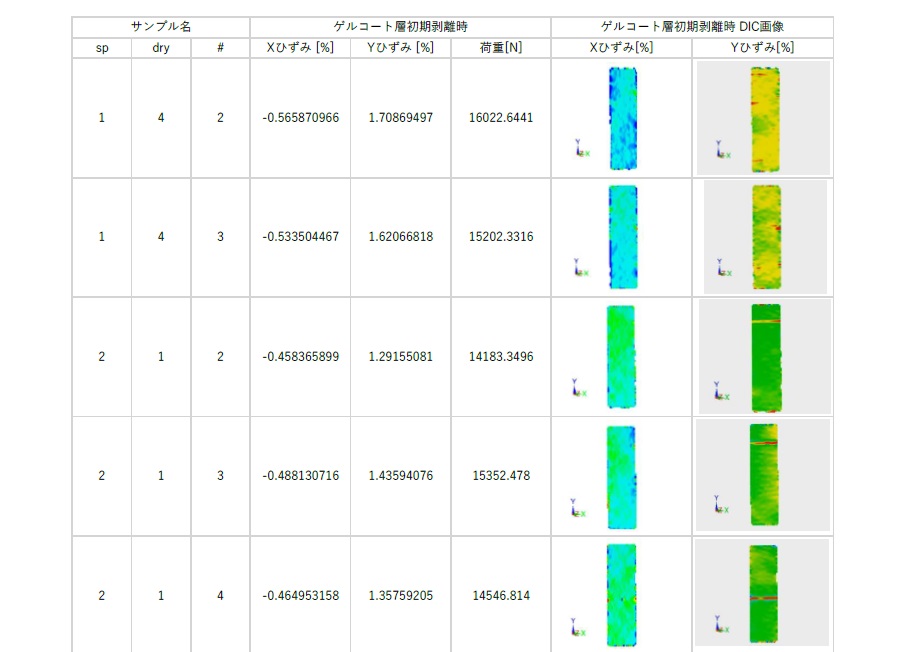

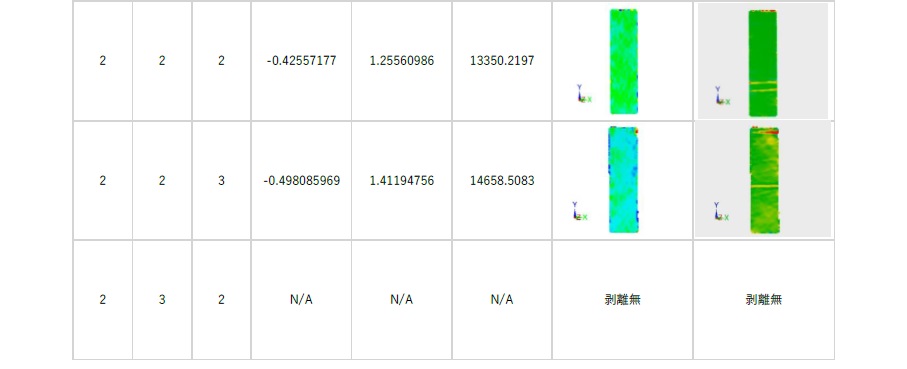

Yひずみが初期段階で増大し、最終破断と異なる箇所で、かつ当該箇所に目視で損傷の見られない部分をゲルコート層剥離箇所として定義した。本定義に基づき、各試験片に対し、ゲルコート層の初期剥離が発生した時点のXひずみ、Yひずみ(横ひずみ)、それぞれのDIC画像と荷重を一覧にしたものを下表に示す。N/Aは引張試験中にゲルコート層の剥離が認められなかったものである。

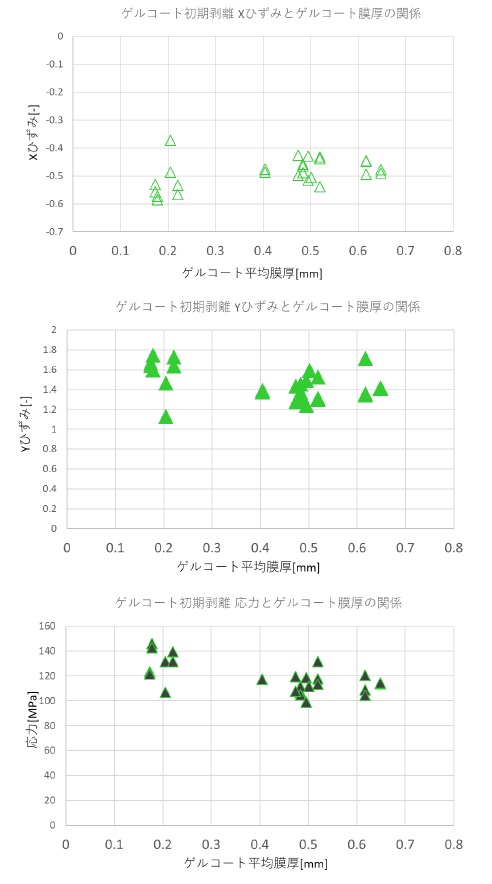

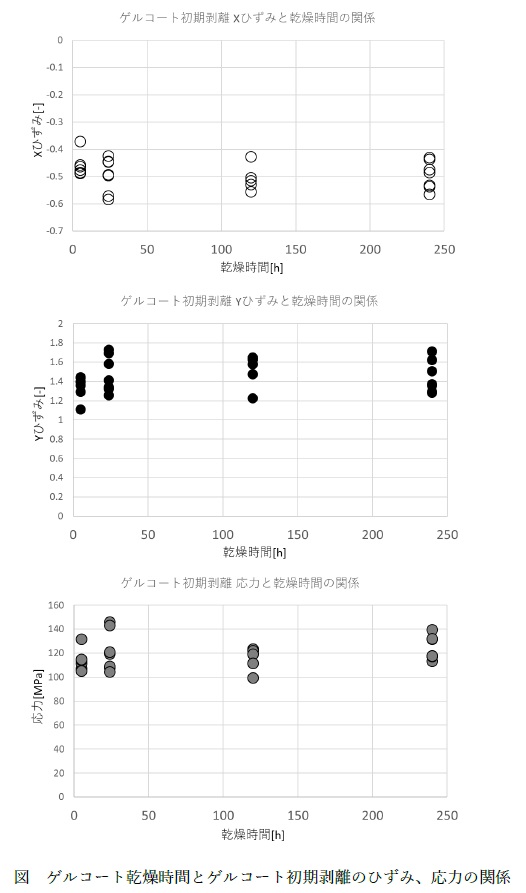

上記の結果概要を把握するため、縦軸をゲルコート層の初期剥離時点でのXひずみ、Yひずみ、応力とし、横軸をゲルコート層の膜厚の平均値(膜厚実測値はゲルコート層厚み測定の結果の項参照)、乾燥時間(dry1:5時間、dry2:24時間、dry3:120時間、dry4:240時間)として散布図を作成した。結果を以下に示す。尚、ゲルコートの剥離が見られなかった試験片のひずみは破断ひずみとし、応力値は破断強度とした。

![]()

ゲルコートの初期剥離時のひずみ並びに応力と膜厚の関係について、膜厚が0.2mm程度の場合、当該初期剥離時のYひずみ、Xひずみ共に大きく、応力が高い傾向が見られ、ゲルコート耐久性(剥離しにくいという耐剥離特性)が高いことが示唆された。膜厚がそれ以上大きくなったものについて、ゲルコート耐久性との明確な相関は確認できなかった。

同様にゲルコートの初期剥離時の同数値と乾燥時間の関係について検証した結果、ゲルコート乾燥時間と、当該初期剥離時のYひずみ、Xひずみ、ゲルコート剥離時の応力と乾燥時間について、それぞれ明確な相関は確認されなかった。

考察

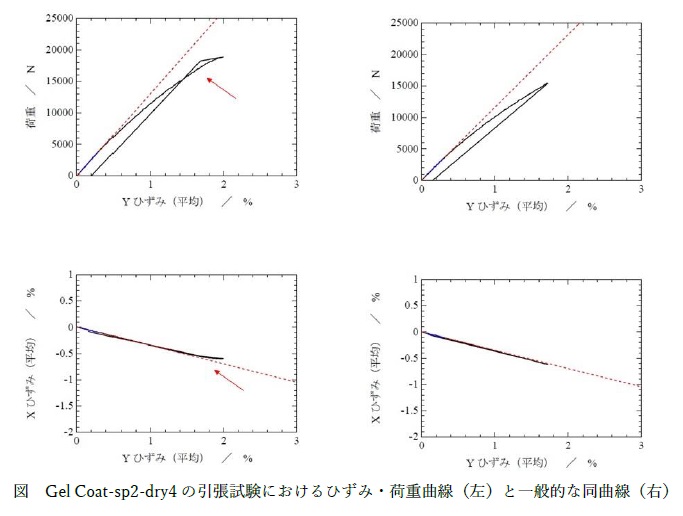

引張試験のひずみ・荷重曲線に異常が認められた試験片の破壊形態について

引張試験において、多くの試験片が初期ひずみで線形変形を示した後、ひずみ1%弱の時点から非線形を示し、その後破壊するという挙動を示した。その一方で、Gel Coat-sp2-dry4の試験片において荷重が変動せずにひずみが増大し、試験中における試験片の滑りを示唆する挙動が見られた。Gel Coat-sp2-dry4並びに一般的な試験片それぞれのひずみ・荷重曲線を下図に示す。試験片の滑りが示唆された箇所を下図中赤矢印で示した。

しかしながら実際にGel Coat-sp2-dry4の破壊後の試験片を確認したところ、つかみ部における滑りを示唆するTABの位置ずれなどは確認できなかった。

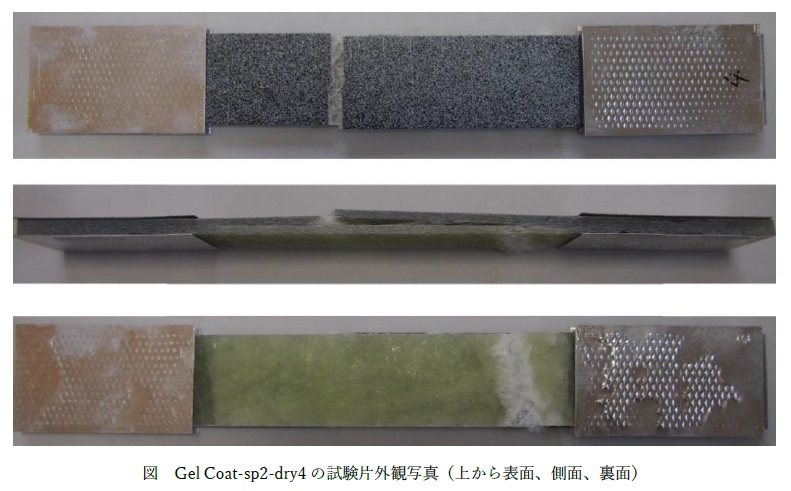

その一方で破壊形態に特徴が認められた。Gel Coat-sp2-dry4の試験片の表面、側面、裏面の画像を以下に示す。破壊は表面の向かって左側(試験片でいうと上部)から、裏面の同右側(同下部)へと破壊が進展している様子がわかる。

側面部分を拡大した画像を以下に示す。上述した破壊の軌跡を下図中黄色矢印にて示した。この図を見るとわかるように、本破壊は主に面内せん断破壊となっている。FRPにおける面内せん断破壊は、非線形を示しながら進行することが知られており、繊維破断ではなくマトリックス樹脂の破壊と繊維と樹脂の界面破壊が主体となって進行する。そのため、本試験片の荷重・ひずみ線図が今回のような軌道を示したと考える。以上のことから、今回確認されたひずみ・荷重曲線の異常は試験片が滑ったわけではなく破壊モードの違いによるものであるため、得られたデータに大きな問題は無いと判断した。

ゲルコート層膜厚並びに乾燥時間とゲルコート層耐久性の関係について

今回得られた結果から、ゲルコート層の耐久性についてゲルコート層の膜厚による影響が見られた一方、乾燥時間については明確な相関は認められなかった。

ゲルコート層の膜厚が影響を与えた背景として、破壊モードが大きく関係していると考えられる。今回のゲルコートの耐久性評価には引張試験を採用しているため、ゲルコート層とFRP層の間には「せん断」の荷重モードがかかっている。せん断というのは、特定の軸の方向に対して垂直な面に対して平行に力がかかることである。本引張試験においては、積層方向という軸に対して垂直な面に力がかかるS12(S:Shear 1軸:繊維方向/試験片長手方向と定義 2軸:1軸に対し垂直方向/試験片の短手方向と定義)の典型的な面内せん断モードである。ゲルコート層とFRP層は「接着」の関係にあるため、今回の破壊では「接着せん断強度」によってゲルコートの耐久性が評価されたことになる。接着評価において接着せん断強度は「接着層の膜厚」が薄いほど強度がでやすいということが知られている。これは不飽和ポリエステルの硬化収縮に由来する内部応力について、層厚みが薄い方がこの応力が低減するということが一因であると考えられる。このような接着層の膜厚と接着せん断強度の関係性から、ゲルコート層の薄い方がゲルコート層の耐久性が高いという結果が得られたと考えられる。

一方で乾燥時間とゲルコート層の耐久性に相関が認められなかったことについて考察する。今回評価に用いたGタイプ(オルソ系とも呼ばれる)の不飽和ポリエステルは、一般的にオルトフタル酸系エステルに反応性モノマーであるスチレンとの間の共重合反応によって硬化する。この重合反応はラジカル反応が主体であるため反応自体は比較的早いと考えられる。そのため乾燥開始後5時間を経過した時点で多くの重合反応が終わっており、重合反応後のゲルコート層上の残留ラジカル活性点の数は乾燥時間によって大きな違いが無かったと推測する。そのため、ゲルコート層の上からFRPのマトリックス樹脂を塗布した際、ゲルコート層とFRP間で本残留活性点の間で、ゲルコート層の耐久性に影響を与える再結合反応(ゲルコート層とFRP層の間の結合生成)があった際の結合生成密度は乾燥時間により違いが無かった可能性がある。その結果として、ゲルコートの乾燥時間は当該乾燥時間と明確な相関が現れなかったと考えられる。

まとめ

ゲルコート層の膜厚並びに乾燥時間と、ゲルコート層のFRPに対する耐剥離性を中心とした耐久性を評価した結果、膜厚が今回の評価で最も薄い0.2mm程度の場合に当該耐久性が高く、乾燥時間とは明確な相関が認められないことがわかった。また本評価を通じ、X線CTによる内部確認とDICを用いた引張試験によりゲルコート層の初期剥離の把握に成功した。

ゲルコート層の剥離は現場で製品の外観不良や耐久性低下といった多くの問題を引き起こす原因の一つである一方、ゲルコート層の耐久性を上げるために最適化すべきプロセスパラメータがわかっていなかった。今回の結果を踏まえ、当社では膜厚に関する管理を徹底することで、ゲルコート層の耐久性を含む製品品質の向上につなげていきたい。

以上