「GFRP向けガラスマット材0°/90°異方性が引張特性に与える影響」に関するpdf資料はこちら。

背景

GFRP(Glass Fiber Reinforced Plastics)は、規定長さにカットされたチョップ材をランダムに配向したガラスマットを強化繊維に、マトリックス樹脂に不飽和ポリエステルを用いた複合材料である。ランダムに配向したガラスマットは易成形性に加え、異方性も少ないとされている。しかし、現場での経験からガラスマットには、ガラスマットのロールの引き出し方向とその垂直方向で異方性があることがわかっている。ただし、その異方性について定量的に評価を行ったことは無いのが現状である。

目的

ガラスマットをロールの引き出し方向と、その垂直方向を長手方向に配向させた引張試験片をそれぞれ用い、引張強度、引張弾性率、破断伸度、ポアソン比の引張特性データを比較し、異方性存在有無を定量的に判断する。

結論

引張強度、引張弾性率、ポアソン比は強化繊維の配向による明確な異方性を示すことが、t検定から明らかとなった。ガラスマットの引き出し方向に配向した引張試験特性は、その垂直方向と比較し、強度と弾性率の平均値で12から13%程度高く、同ポアソン比は10%低い数値となった。

概要

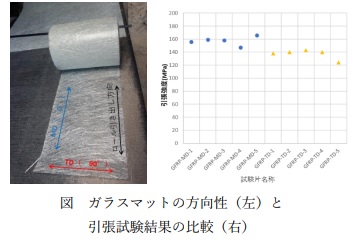

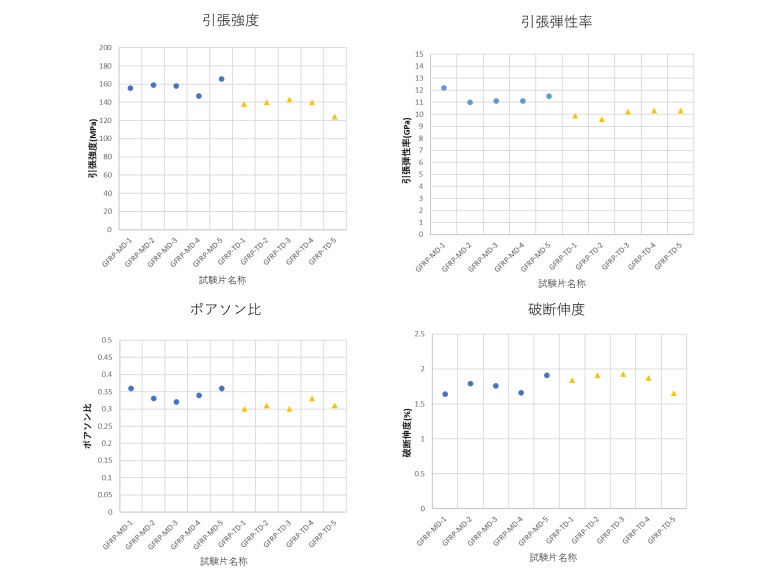

ガラスマットの引き出し方向である0°方向(MD)とその垂直方向である90°方向(TD)を長手方向に配向させた引張試験片について、それぞれ、n=5で引張特性を評価した。試験は23±3℃、Dryの環境で実施した。強化繊維の配向を右図に示す。引張試験の結果、強化繊維の配向によって引張特性に差異が認められた。一例として引張強度を縦軸に、横軸に0°方向と90°方向をそれぞれ青と黄のプロットデータとして表示したグラフを右図に示す。0°方向に積層した試験片が、90°方向に積層したものよりも高いデータを示していることがわかる。平均値の同等性を定量的に判断するためt検定を行った結果、引張強度に加え、引張弾性率、ポアソン比のp値は有意水準の0.05を下回り、強化繊維の配向による違い、すなわち異方性を示すことが明らかとなった。

ガラスマットの引き出し方向である0°方向(MD)とその垂直方向である90°方向(TD)を長手方向に配向させた引張試験片について、それぞれ、n=5で引張特性を評価した。試験は23±3℃、Dryの環境で実施した。強化繊維の配向を右図に示す。引張試験の結果、強化繊維の配向によって引張特性に差異が認められた。一例として引張強度を縦軸に、横軸に0°方向と90°方向をそれぞれ青と黄のプロットデータとして表示したグラフを右図に示す。0°方向に積層した試験片が、90°方向に積層したものよりも高いデータを示していることがわかる。平均値の同等性を定量的に判断するためt検定を行った結果、引張強度に加え、引張弾性率、ポアソン比のp値は有意水準の0.05を下回り、強化繊維の配向による違い、すなわち異方性を示すことが明らかとなった。

評価準備と評価方法

試験片用FRP平板製作

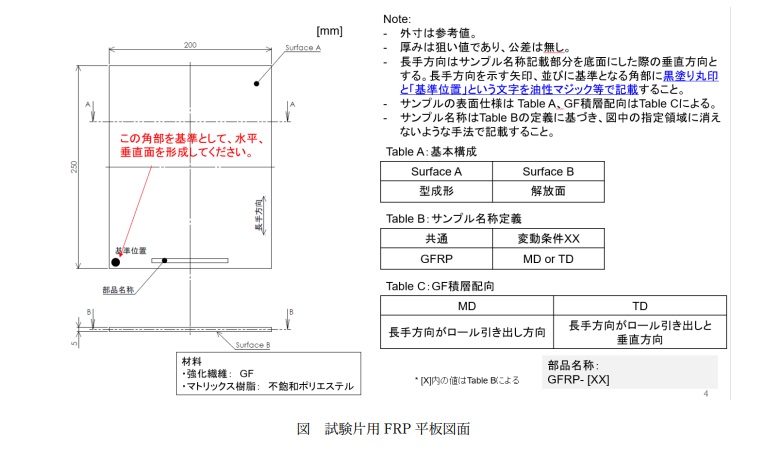

Eガラスチョップドストランドマット(以下、ガラスマット)のロールから、引き出し方向(0°方向)、または同方向から垂直方向(90°方向)が、それぞれ平板の長辺方向に配向できるような寸法で材料を切り出した。切り出したそれぞれのガラスマットに不飽和マトリックス樹脂を含浸の上、平板の長辺方向が0°方向、同方向が90°方向となるようFRP平板をハンドレイアップで製作し、それぞれGFRP-MD、GFRP-TDとした。使用したマトリックス樹脂はどちらも同一ロットの主剤、硬化剤からなる不飽和ポリエステルである。当該平板は、5.0mm厚みを狙い、縦250mm、横200mmを狙い寸法とした。平板の図面を下図に示す。

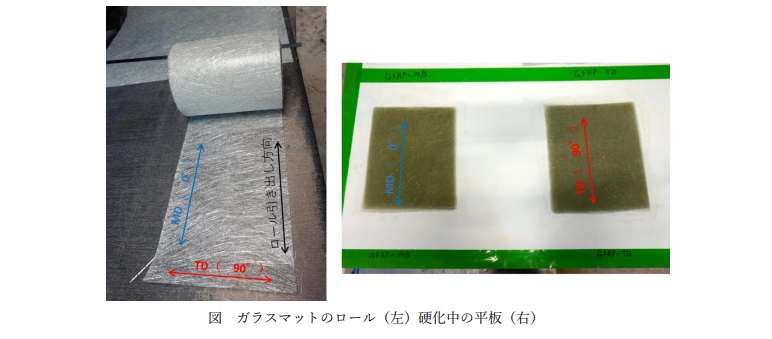

ガラスマットのロールと硬化中の平板の外観写真を以下に示す。0°方向と90°方向の定義は画像中に示した。成形後のFRP平板はトリミングを行った後、寸法を計測した。

引張試験片加工

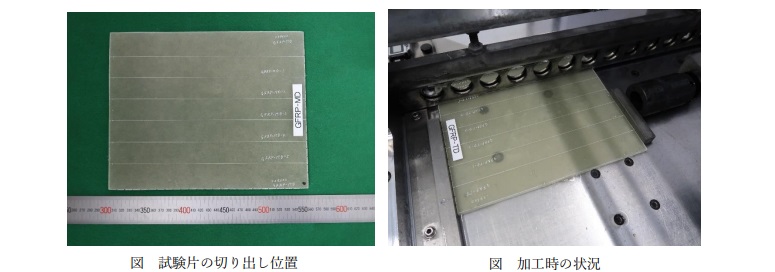

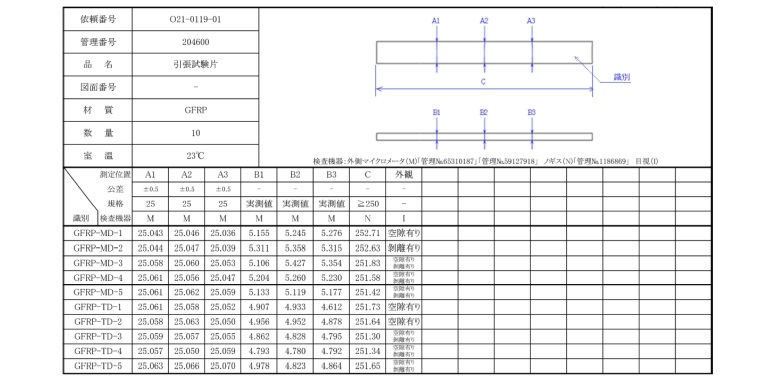

作製したFRP平板であるGFRP-MD、GFRP-TDから、寸法200×25 mmの短冊形状試験片を罫線にて定義の上(左下図)、複合材料裁断機(AC-500CF)を用いて切り出しを行った(右下図)。切り出した試験片は、その後端面を平面切削盤(TS-84)にて研削砥石#150を用い、端面を研磨した。加工した試験片数は総計10本であり、試験片名称は切り出したFRP平板の名称に応じ、GFRP-MD-1~5、GFRP-TD-1~5とした。加工後の試験片については、幅公差±0.5mmにて全数寸法検査を行った。厚みはFRP平板厚みに由来するため、公差は設定せず断面積算出のため3か所の実測計測を行った。

引張試験

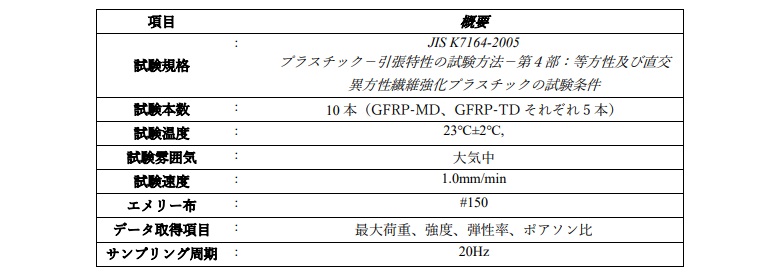

JIS K7164に準拠して実施した。試験数、環境、試験条件、取得データ、計測条件に関する概要を下表に示す。引張強度、引張弾性率、破断伸度、ポアソン比はn=5の平均値を算出した。

表 引張試験概要

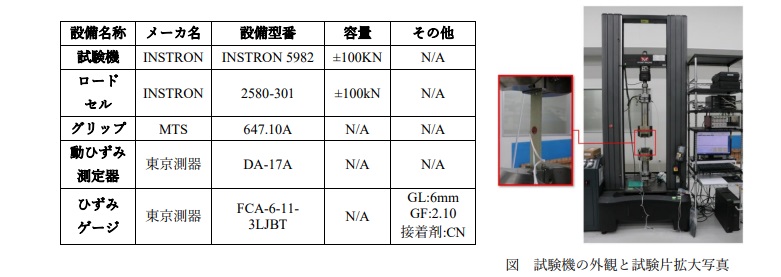

試験設備に関する概要情報、並びに試験の様子を以下に示す。試験前後で、試験片の写真撮影を行った。

表 試験設備概要

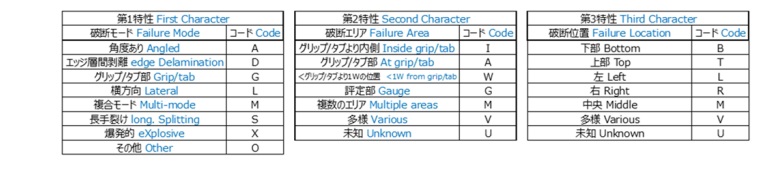

試験片の破壊状況はASTM1)中に示された表に基づいて判断を行った。

表 試験片破壊モード判定一覧1)

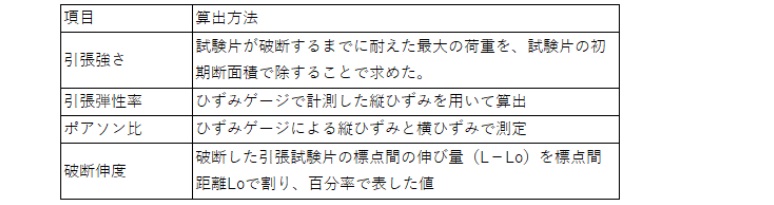

引張強度、引張弾性率、ポアソン比、破断伸度は以下の方法にて求めた。

表 引張試験特性算出法

結果

試験片用FRP平板製作

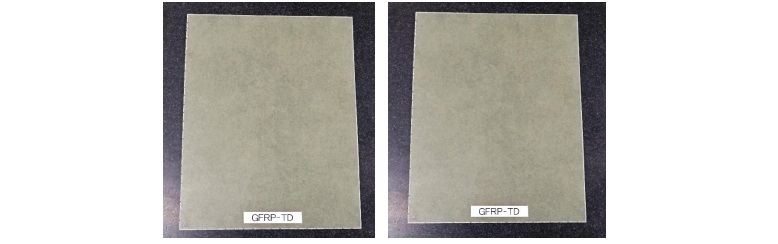

成形時に特筆すべき硬化不良は起こらなかった。また目視検査にて、樹脂の未含浸領域、繊維の飛び出し、剥離等の問題は見られないことを確認した。GFRP-MD、GFRP-TDの縦横寸法を確認した結果、GFRP-MDはそれぞれ251.4mm、202.7mm、GFRP-TDは同251.9mm、201.9mmであった。板厚はGFRP-MDは5.16mm、GFRP-TDは5mmであった。

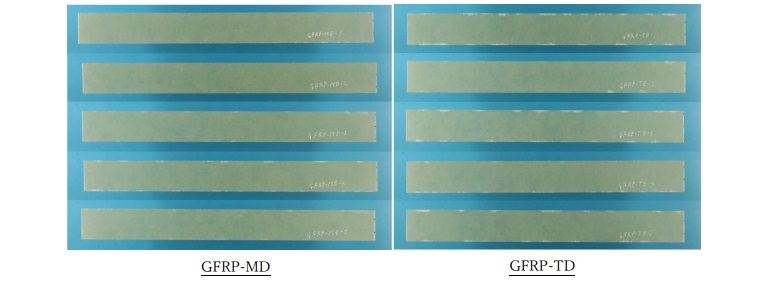

図 FRP平板外観写真(左:GFRP-MD 右:GFRP-TD)

引張試験片加工

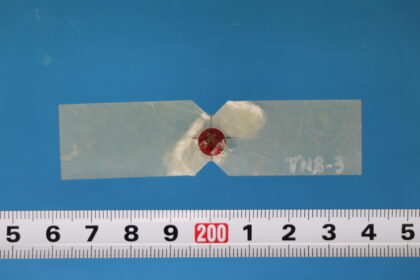

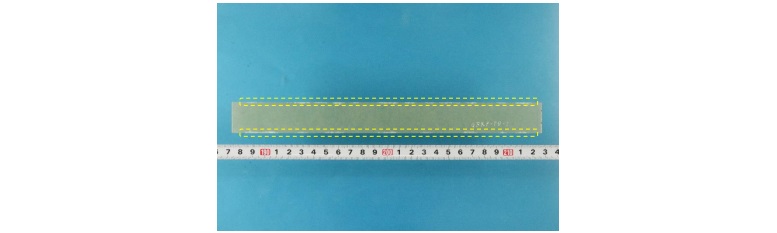

加工後の試験片の外観写真を下図に示す。多くの試験片において、加工後に端面に層間剝離と考えられる変色が認められた。GFRP-TD-1の試験片を一例に加工端部の損傷状況を下図に示す。黄色の点線で囲まれた領域に複数の変色箇所が存在する様子を確認できる。同様の事象が他の試験片にも生じていた。

図 試験片の加工端面に認められた変色(写真の試験片はGFRP-TD-1)

引張試験片の寸法検査と外観検査の結果を下表に示す。幅寸法については、公差要求を満たしていた。厚みは4.7から5.3mmの変動値を示した。また、外観検査から加工端面での剥離、または空隙がすべての試験片で生じていることが明らかとなった。

本損傷はほぼすべての試験片に対して存在しており、また今回の評価は異方性を評価する相対比較であることを踏まえ、試験片はそのまま評価することとした。

表 引張試験用試験片の寸法検査と外観検査結果一覧

引張試験

引張強度、引張弾性率、ポアソン比、破断伸度の各物性データについて、GFRP-MD、GFRP-TDの生データをそれぞれ青色、黄色のポイントデータとしてプロットしたグラフを以下に示す。引張強度はGFRP-MD、GFRP-TD でそれぞれ147から166MPa、124から143MPa、引張弾性率は同11.0から12.2GPa、9.58から10.3GPa、ポアソン比は同0.32から0.36、0.3から0.31、破断伸度は同1.64から1.91%、1.65から1.93%の値を示した。GFRP-MDとGFRP-TDの比較により、前者の方が引張強度、引張弾性率、ポアソン比で高い傾向を示し、異方性の存在が示唆された。

図 引張試験結果概要

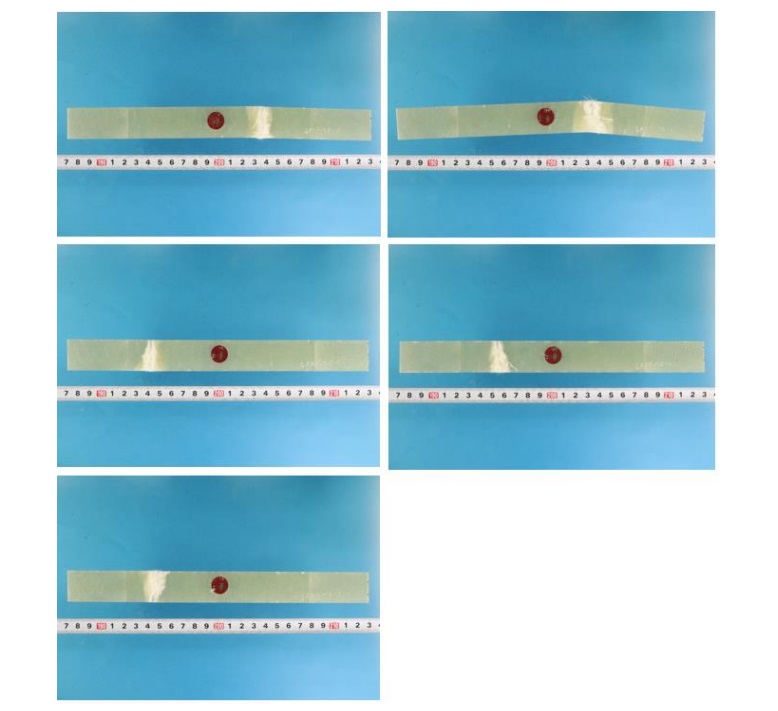

試験後のGFRP-MD試験片の外観写真を下図に示す。すべての試験片について、層間剝離を伴う破壊が評定部及びタブ寄りの位置で発生している様子を確認した。本破断モードは試験片破壊モード判定一覧表1) から「MGM」及び「MWB」であると判断した。

図 試験後のGFRP-MD試験片外観写真

(上段:GFRP-MD-1、2 中段:GFRP-MD-3、4 下段:GFRP-MD-5)

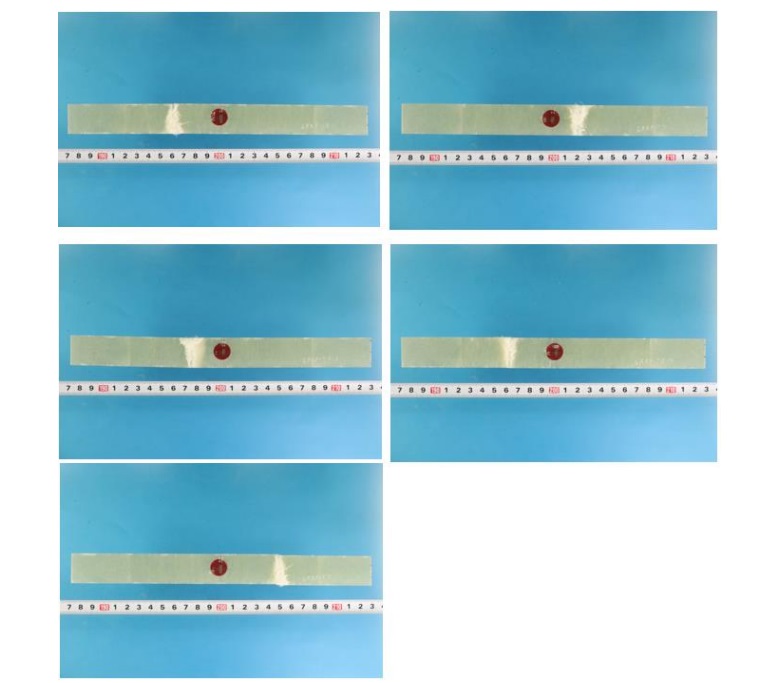

試験後のGFRP-TD試験片の外観写真を下図に示す。すべての試験片について、GFRP-MD同様、層間剝離を伴いながら評定部及びタブ寄りの位置で破断している様子を確認した。本破断モードは「MGM」及び「MWB」、「MWT」であった。

図 試験後のGFRP-TD試験片外観写真

(上段:GFRP-TD-1、2 中段:GFRP-TD-3、4 下段:GFRP-TD-5)

考察

ガラスマットの切り出し方向の違いによる異方性の存在有無について

今回評価を行ったGFRPの強化繊維であるガラスマットは、ロールに対して長手方向である0°方向とその垂直方向である90°方向が試験片の引張方向になるよう切り出したものである。この強化繊維の切り出し方向の違いが、FRP材料特性の違いとして表現されているかを客観的に判断するため、GFRP-MDとGFRP-TDに関して各データに関する等分散をF検定で確認後、引張強度、引張弾性率、破断伸度、ポアソン比のt検定(両側検定)を有意水準α=0.05にて実施した。検定にはExcelのデータ分析の「t検定: 等分散を仮定した2標本による検定」を用いた。算出したp値の結果を下表に示す。

この結果から、引張強度、引張弾性率、ポアソン比において平均値に有意差が存在すると判断された。判定した4項目のうち、3項目の平均値にガラスマットの切り出し方向による有意差が生じたことから、当該方向による異方性は存在すると考えられる。

表 t検定の結果得られたp値

このような異方性の存在を確認した以上、積層の段階でランダム配向、すなわち異方性は無いと思われがちなガラスマットであっても繊維配向に配慮をすることが求められる。例えば高応力のかかる方向に0°方向でガラスマットを積層するといったことが一案である。そして、積層方向を合わせることで同じ目付のガラスマットを積層したとしても強度や弾性率を高めることが可能となる。本アプローチは材料使用量の削減はもちろん、GFRPの異方性を考慮した設計思想の最適化にもつながる。

異方性の生じた原因

ガラスマットはその切り出し方向によって異方性があるということは、経験的には知られていたことであったが、今回の定量評価によりその存在が明確となった。ここでは異方性発生の原因について考えてみたい。

ガラスマットは、下図示すようにランダムに配向したものをロール状に巻き取ったものである。

図 ガラスマットの拡大写真

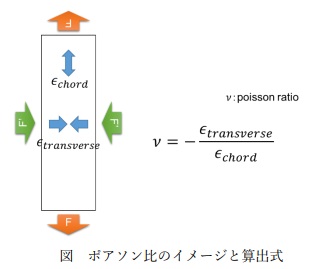

ガラスマットは、ガラスの連続繊維をある程度の長さで切断したガラスチョップから構成される。 これを、振動させる、回転軸に接触させるなどしてランダムに配向させ、そのまま一方向に移動するベルトコンベアの上に落とす。その後、バインダーで仮接着してできるのがガラスマットである。しかし、ガラスチョップが移動するベルトコンベアと接触する際、繊維がベルトコンベアの移動方向にある程度配向することは避けられない。さらに、ロール状にする際にもロールの引き出し方向には何かしらの引張荷重がかかるため、これも同配向を助長する。繊維が配向した方が強度、弾性率は高くなり、その垂直方向の弾性率は相対的に低下するため、ポアソン比(右図参照)も変化する。例えば引張荷重がかかる場合、その荷重方向に繊維が配向していたとする。結果として、相対的に引張方向と垂直な方向の弾性率が低いため、当該方向の変形が大きくなる。これは右図で示すポアソン比が大きくなる事と同等である。この結果は本報のポアソン比の比較評価でも結果として示されており、この考察を支持している事実の一つであると考えられる。

これを、振動させる、回転軸に接触させるなどしてランダムに配向させ、そのまま一方向に移動するベルトコンベアの上に落とす。その後、バインダーで仮接着してできるのがガラスマットである。しかし、ガラスチョップが移動するベルトコンベアと接触する際、繊維がベルトコンベアの移動方向にある程度配向することは避けられない。さらに、ロール状にする際にもロールの引き出し方向には何かしらの引張荷重がかかるため、これも同配向を助長する。繊維が配向した方が強度、弾性率は高くなり、その垂直方向の弾性率は相対的に低下するため、ポアソン比(右図参照)も変化する。例えば引張荷重がかかる場合、その荷重方向に繊維が配向していたとする。結果として、相対的に引張方向と垂直な方向の弾性率が低いため、当該方向の変形が大きくなる。これは右図で示すポアソン比が大きくなる事と同等である。この結果は本報のポアソン比の比較評価でも結果として示されており、この考察を支持している事実の一つであると考えられる。

最終破壊箇所の破壊形態と異方性の関係について

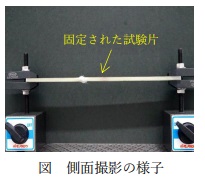

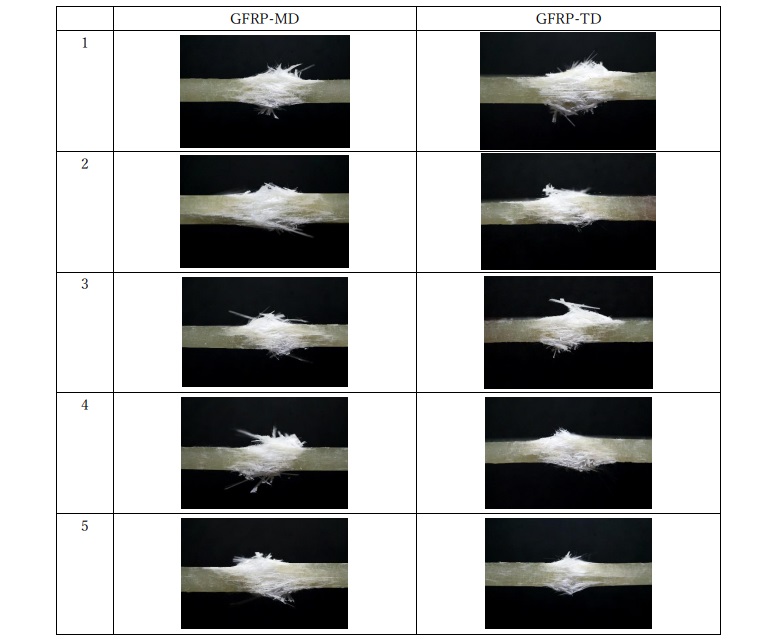

試験片の破壊形態詳細を確認するため、試験片正面からの撮影画像に加え、側面の観察を行った。 右図に示すように試験片の側面が正面になるよう、撮影と観察中は、定盤上に固定したマグネットホルダに固定されたステップクランプで、当該試験片を保持した。撮影にはデジタルカメラ、レンズはそれぞれα5000(SONY)、SEL30M35(SONY)を使用した。最終破壊箇所の接写画像を下表に示す。GFRP-MD、GFRP-TDに関わらず、最終破壊箇所を中心に層間(面外)に材料が盛り上がる破壊形態を示しており、破壊形態に関し、異方性による明確な違いは確認できなかった。

右図に示すように試験片の側面が正面になるよう、撮影と観察中は、定盤上に固定したマグネットホルダに固定されたステップクランプで、当該試験片を保持した。撮影にはデジタルカメラ、レンズはそれぞれα5000(SONY)、SEL30M35(SONY)を使用した。最終破壊箇所の接写画像を下表に示す。GFRP-MD、GFRP-TDに関わらず、最終破壊箇所を中心に層間(面外)に材料が盛り上がる破壊形態を示しており、破壊形態に関し、異方性による明確な違いは確認できなかった。

表 最終破壊箇所の側面の接写画像(最左列の番号は試験片の末番を示す)

層間が盛り上がるようにして生じた破壊形態を示した要因はいくつか考えられるが、可能性の一つは応力開放である。強化繊維として用いたガラスマットは、従来は層間方向に厚みのある材料である。このガラスマットにマトリックス樹脂を含浸させて濡れた状態にした上で、脱泡ローラを使って圧力をかけ層間方向に圧縮した状態としてFRPとする。そのため、ガラスマットはFRPになった時点で厚み方向である層間方向に強制的に押さえつけられた状態にある。ここでFRPが破壊すると層間方向への変形を押さえつける応力が破壊端面で解放され、当該端部が開口するような力が生じると考えられる。さらにこの事象を助長するのが破壊の瞬間に生じる破壊端部への圧縮荷重である。引張荷重がかかり続けて破壊が生じた場合、破壊端面は慣性の法則により引張荷重方向に短時間だが移動を持続する状態となる。これは引き延ばしたゴムが切れた場合、その方向に破壊端面が移動を継続するのと同じ事象である。ゴムと異なりFRPは剛性のある材料であるため、破壊端部は引張荷重方向に移動し続けることができず抗力を受ける。これが結果として破壊端面に圧縮荷重を負荷することと同じとなり、この端面を開口させる力を与えることになると考えられる。

試験片端面に生じた剥離を疑わせる変色箇所の発生について

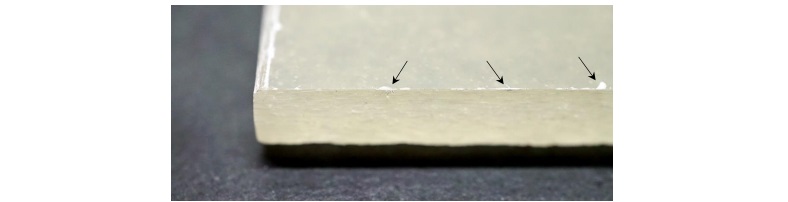

加工後の試験片端部に生じた変色域は、層間剝離が疑われた。しかし、目視や拡大接写による観察からは該当領域の中間層での層間剝離は確認されず、表層の剥離に限定されていた。表層のみが剥離した様子を示す画像を下図に示す。本画像は試験片加工後のFRP平板の残材の加工端面であり、図中矢印で示した領域に表層のみの剥離が生じていることがわかる。

図 加工端部の変色箇所に該当する部分の拡大写真

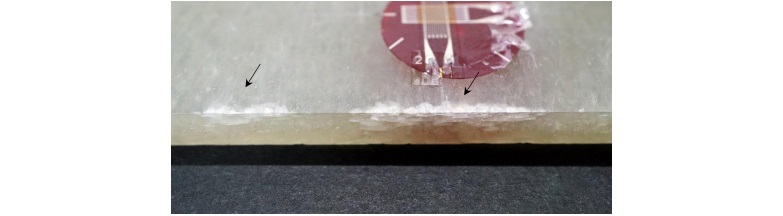

既述の通り本評価では相対比較であり、更にこの変色がほぼすべての試験片に生じていたことを踏まえ、試験片は追加工せずそのまま評価を継続した。しかしながら、試験後の試験片端面詳細を確認した結果、表層の剥離が破壊の起点となっている可能性が示唆されていた。下図は試験後の試験片の拡大画像である。角部は応力が集中しやすいため試験中に当該箇所が破壊起点となった可能性は否めない。そのため、加工時に生じた変色箇所が破壊の起点となっているかは断定できないが、表層の剥離(下図中の矢印箇所付近)が中間層への層間剝離につながる、という破壊挙動を見ることができる。

図 表層の剥離が層間剝離につながっていると考えられる領域の拡大画像(GFRP-TD-01)

以上の検証結果から、より安定した材料特性をデータとして取得するためには、試験片端部の層間剝離を疑わせる変色は避けることが肝要である。よって、これらの状況の更なる検証と今後の対策について考察する。

GFRP-MDとGFRP-TDを比較した場合、後者の方が変色領域は多くなる傾向が示された。試験片の外観写真を下図に示す。試験片端部の変色について、GFRP-MDよりもGFRP-TDが目立つのがわかる。

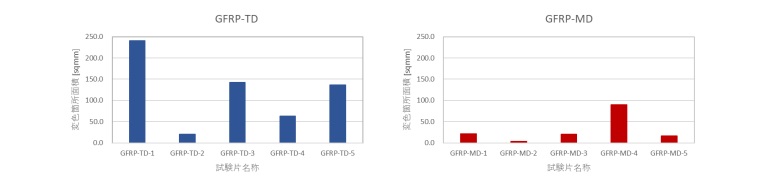

図 引張試験前の試験片の外観写真

この変色領域を定量的に比較するため、引張試験前の試験片画像に対し、Excelのマクロで作成されたフリーソフト「長さ・面積測定」を用いて変色箇所の面積の算出を行った。各試験片について、変色箇所の面積を縦軸に、横軸に試験片名称を示したグラフを以下に示す。

図 変色箇所の面積算出結果

本面積の算出においては画素数の限界により、0.2mm2以下の算出精度には誤差が含まれているが、GFRP-MDとGFRP-TDの総面積を比較すると、それぞれ151.9mm2、603.6mm2でありGFRP-MDを基準とするとGFRP-TDでは4倍の数値を示しており、有意差が認められたと判断できる。

この原因としては異方性による材料特性の違いが一因として考えられる。今回引張試験に用いた試験片加工は、基本的にせん断加工で実施している。具体的には切り出しの後、研磨という2段階で加工を行っているが、どちらもせん断の応力が加工端面に発生している。そして、加工後の残材確認と試験片の確認結果から、今回生じた変色は主に研磨の工程で発生したことがわかっている。研磨時に端面のGFRPには、長手方向に回転する研磨砥石が接触することになるが、GFRP-MDではせん断荷重の方向が繊維の配向方向と平行、GFRP-TDでは同方向が繊維配向と垂直方向になる。今回得られた結果から、GFRP-MDとGFRP-TDでは10%程度の強度と弾性率の差が生じており、後者の方が低い。この特性差が、表層の破壊有無に影響を与え、それが結果として変色の発生しやすさの違いという事象として認められたと考えられる。

本事象発生の回避への対策としては、研磨で行う際、加工時の押し付け荷重を低減すること、研磨の番手を今回行った#150よりも高いものを用いることが一案である。また、切り出し加工も含め、加工工程における加工速度を遅くすること、更にFRP積層時に樹脂含浸が促進されるよう硬化時に加圧することで、FRP平板製作時の樹脂含浸状態を改善させる、といった対策が考えられる。加工だけでなく、FRPの成形においても改善が必要である。

まとめ

一般的には面内方向には異方性が無い、と考えられているガラスマットを強化繊維としたGFRPについて、強化繊維の方向をロールの引き出し方向、並びにその垂直方向に当該繊維を配向させた引張試験の結果から、強度、弾性率、ポアソン比について異方性が存在することを定量的判断によって明らかにすることができた。本成果は当社におけるガラスマットの積層配向を含む積層手順の最適化に向けた極めて重要な成果と捉えており、本結果と実測の材料試験データ、並びにシミュレーションを併用しながらGFRP設計技術の向上につなげていきたい。

参照文献

1) D 3039/D 3039M – 07, Standard Test Method for Tensile Properties of Polymer Matrix Composite Materials.