「表面に凹凸のあるFRP製品の手仕上げ後の表面粗さ測定結果」に関する

pdf資料はこちら。

背景

FRP(Fiber Reinforced Plastics : 繊維強化プラスチック)の成形法において「ハンドレイアップ」は、その後の積層(レイアップ)を基本とした成形コンセプトの基本となった歴史ある手法である。ハンドレイアップで用いる型は、片面が解放されている解放型であるため、型によって成形される成形面の逆面には強化繊維由来の凹凸が生じる。一般的にはこの凹凸面は意匠面にはならず目に触れることは無い。しかし、中に水や薬品などの液体を貯蔵するFRPタンクにおいて液体貯蔵物を外に排出する機構を取り付けようとする場合、凹凸面があるとシーリングができず液漏れの原因となる。このようなケースにおいては凹凸面を平滑にする仕上げ加工が必須であり、大型の凹面などは機械加工も困難であるため手仕上げが必要となるが、手仕上げでどの程度の粗さとなっているのかという表面状態が不明であるため定量評価を行う必要がある。

目的

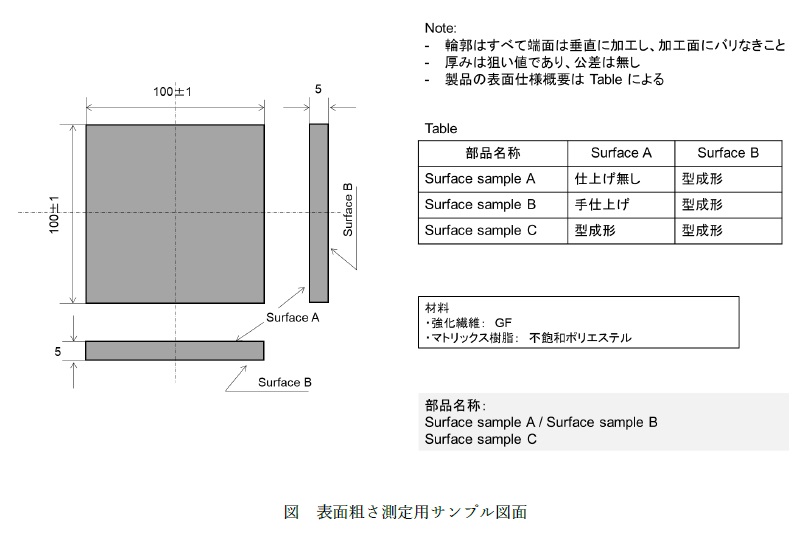

解放面のまま、手仕上げ、型による成形の3つの面を有する異なるサンプルをハンドレイアップで作製し、それぞれの面の表面粗さと表面プロファイルの評価を実施する。

結論

表面粗さはRa、Rz、Ptについて、解放面のままと比較し手仕上げでは77から85%程度、数値が改善した。平面のプロファイルを確認したところ、手仕上げにより解放面で見られた凹凸が大幅に減少し、平行度も45%改善した。

概要

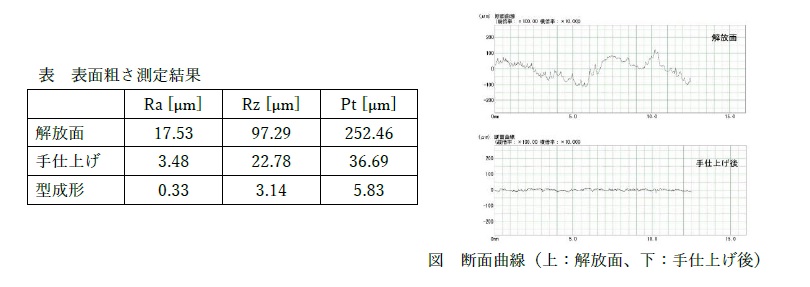

表面粗さの違いと代表的な断面曲線を以下に示す。手仕上げにより接触面に相当する表面粗さを示しており、手仕上げによる表面粗さの大幅な改善を確認した。手仕上げ後の表面の平行度は0.413-0.622mmを示した。

評価準備と評価方法

評価サンプル作製

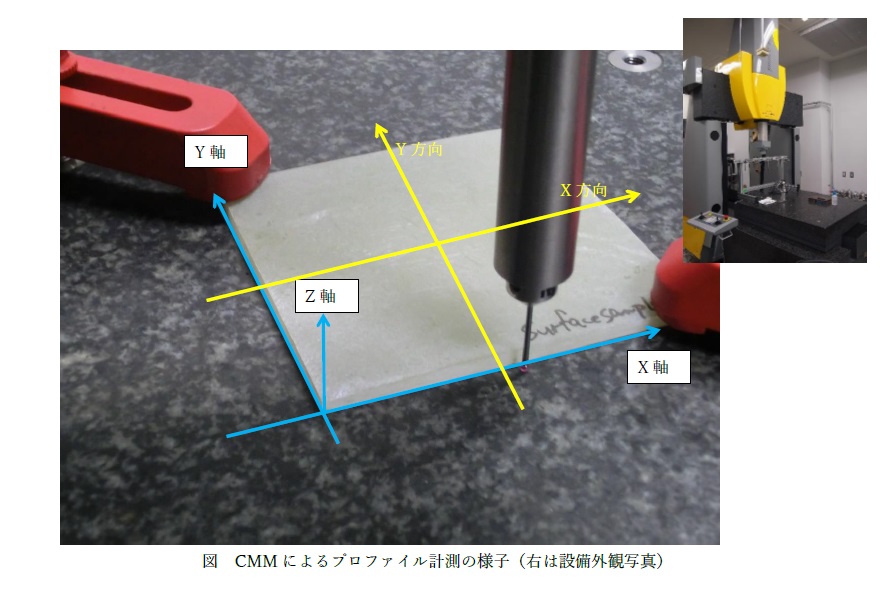

評価サンプルは以下の図面に基づき3種類を自社にて作製した。Surface sample A、B、Cそれぞれの片面(Surface A)についてそれぞれ解放面のまま、手仕上げ、型成形とした。また基準面となる片面(Surface B)はすべて定盤にて成形した。

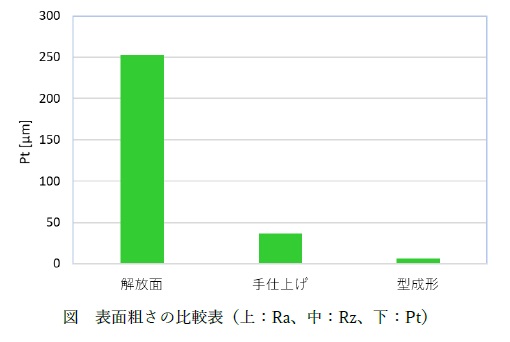

表面粗さ測定

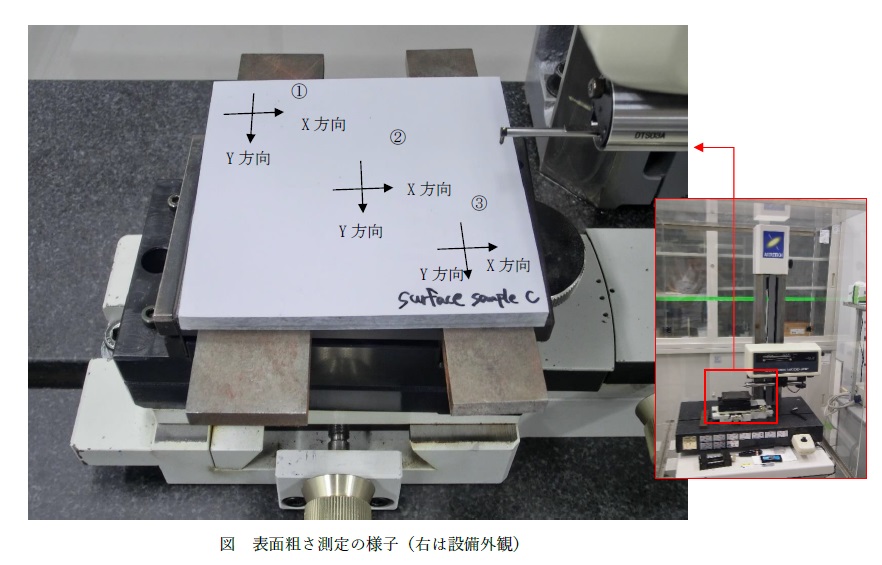

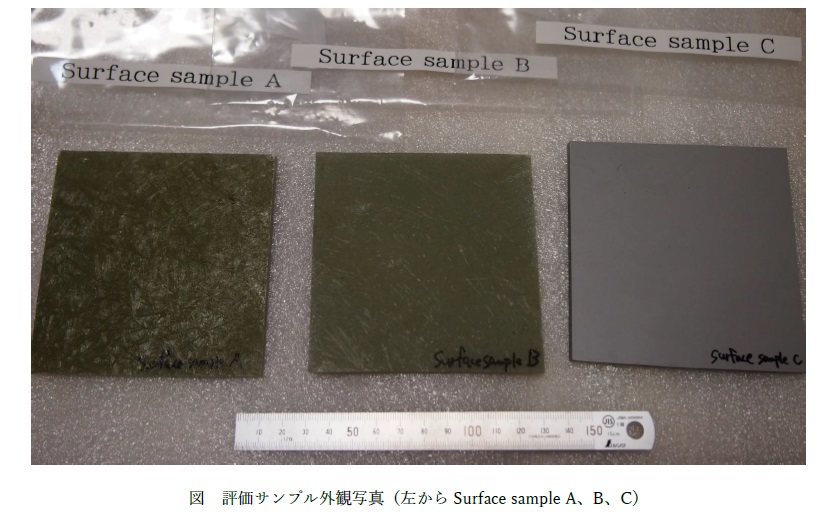

20±1℃で管理した計測室で、SURFCOM 1400D-30F(東京精密社製) を用いた測定を行った。測定位置と方向は下図に示す6方向に対して実施した。計測項目はRa、Rz、Ptの3つであり、RaとRzはそれぞれ5か所の平均値を計測結果とした。

測定条件に関する概要を右表に示す。尚、測定長さはSurface sample Bの条件に統一した。

表面プロファイル測定

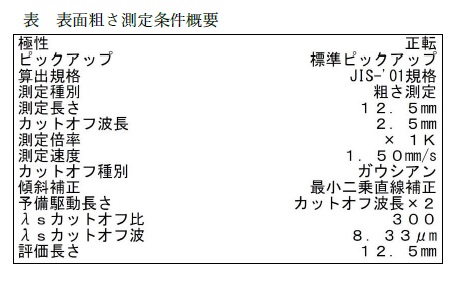

評価サンプルの項で示した図面中のSurface Bを基準とし、Surface Aのマクロのうねりを調べる事を目的にCMMによるプロファイル計測を下図黄色の矢印のX、Y方向にスキャンすることで実施した。計測時、サンプルは下図中で示す二か所にてクランプした。また本結果を用いて平行度を算出した。測定は20±0.5℃で管理した計測室で実施し、PMM-C700P(Leitz社製)を計測機として用いた。

結果

評価サンプル作製

作製したサンプルの外観写真(評価面であるSurface Aを表にした状態)を下図に示す。解放面のままのSurface sample A(測定面が解放面)の表面は光の反射状態からも凹凸がみえる。また、型成形のSurface sample Cはゲルコート層が最外層にあるためグレーとなっている。

表面粗さ測定

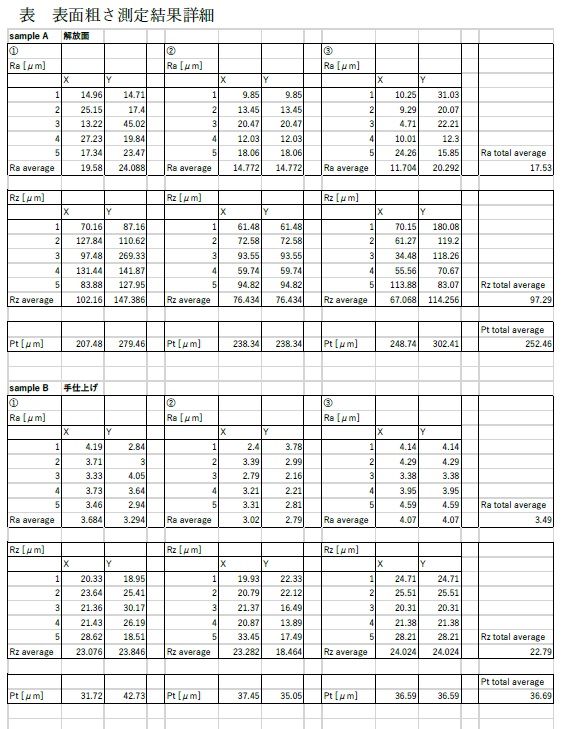

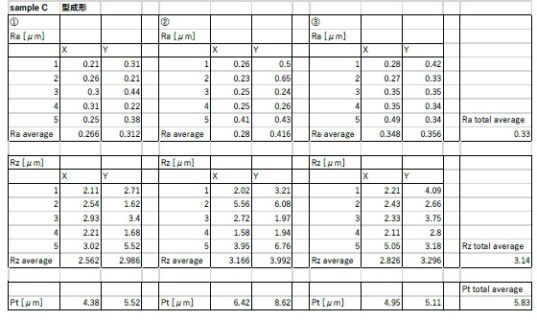

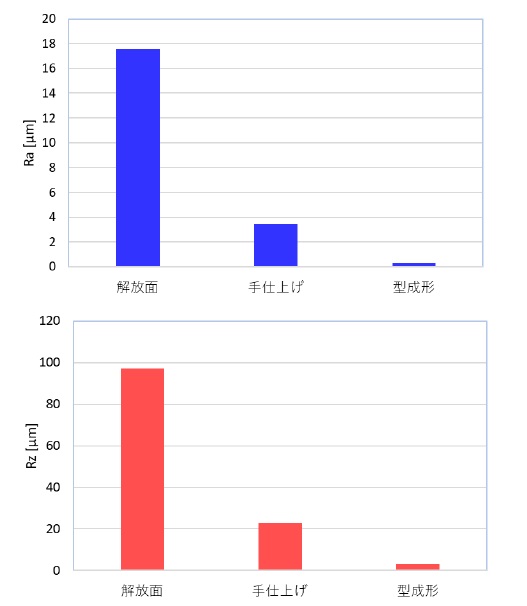

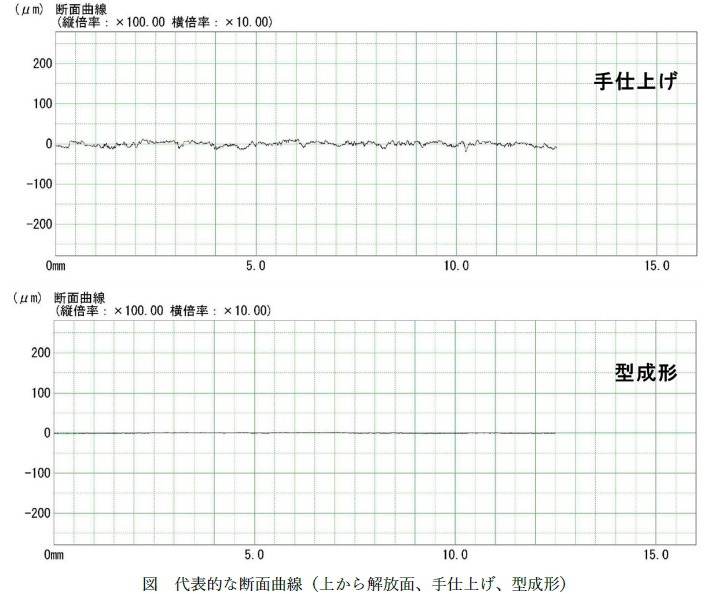

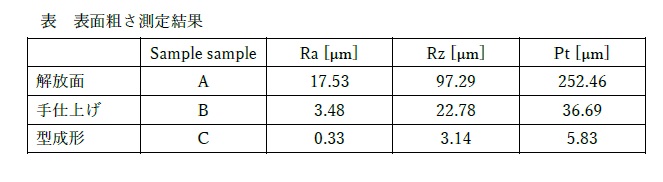

表面粗さ測定結果の数値詳細を右表に示す。Surface sample Aと比較し、手仕上げのSurface sample BではRa、Rz、Ptが大幅に改善していることがわかる。その一方で型成形のものと比較すると値は10倍程度であることも判明した。 またRa、Rz個別の粗さ測定結果を見るとSurface sample Aで特にばらつきが大きく、ミクロ視点でも広範囲に凹凸が発生していることがわかる。Surface sample Bではこのばらつきが大幅に抑えられているものの、最大で平均値の30%程度のばらつきは生じていた。さらに型成形のサンプルでは同様にみるとばらつきは100%を超えており、手仕 上げの方がミクロでのばらつきが抑えられていることがわかった。前述の表面粗さの値について表にまとめ直したものを数に示す。Ra、Rz、Ptそれぞれの値が手仕上げによって大幅に改善している一方、型仕上げと比較すると値が大きくなっていることがわかった。

上げの方がミクロでのばらつきが抑えられていることがわかった。前述の表面粗さの値について表にまとめ直したものを数に示す。Ra、Rz、Ptそれぞれの値が手仕上げによって大幅に改善している一方、型仕上げと比較すると値が大きくなっていることがわかった。

前述の表面粗さの値について表にまとめ直したものを数に示す。Ra、Rz、Ptそれぞれの値が手仕上げによって大幅に改善している一方、型仕上げと比較すると値が大きくなっていることがわかった。

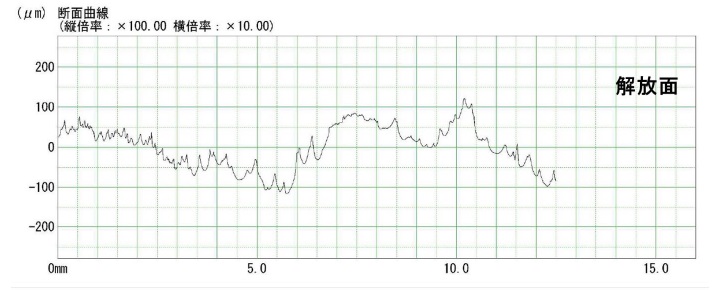

またSurface sample A、B、Cの断面曲線についてそれぞれ代表的なものを示す。すべての曲線の縦軸、横軸のスケールは合わせてある。結果、ミクロで現れていたFRP解放面固有の凹凸が手仕上げ工程により大きく改善していることがわかった。型成形と手仕上げを比較すると、手仕上げ固有の微小な凹凸が残っていることも下図から明らかとなった。

表面プロファイル測定

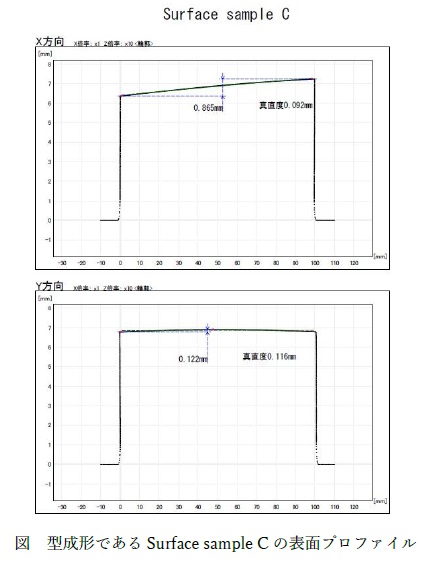

プロファイルの測定結果を数に示す。解放面がそのままであるSurface sample Aでは強化繊維に由来する凹凸が前面に生じていることがわかる。手仕上げ後(Surface sample B)はこの凹凸がなくなりなだらかな面となり、面全体で若干のうねりがあることを示している。型成形の場合はSurface sample Bで見られたようなうねりは無く、ほぼ直線を示している。

平行度はSurface sample A、B、Cでそれぞれ0.738-0.867mm、0.413-0.622mm、0.122-0.865mmであり、いずれの場合も平行度は0.9mm以下を示した。

考察

考察

手仕上げによる表面粗さについて

下表に表面粗さの測定結果の一覧を示す。まず表面粗さ測定結果で現在最も主流であるRaを主軸に得られた値について考察を行う。Raは算術平均表面粗さであり、基準長さ内における凹凸の平均値を示している。Raが3.48 という値は切削加工の接触面にも使えるRa 3.2 にも近い辺りであり、FRP製のタンクの水漏れを防止するシーリングに十分対応できる値といえる。カットオフ波長(基準長さ:2.5mm)の区間における山頂線と谷底線の和である最大高さであるRzについても手仕上げによる数値の大幅な改善がみられている。これは手仕上げによってできた面に局所的な凹部、凸部が無いことを意味しており、測定範囲ではむらなく仕上がっていることが示されている。同様の傾向は最大断面高さPtでも示されており、評価長さ(12.5mm)の範囲内での山と谷の誤差が少なく、手仕上げで形成される仕上げ面はある程度の範囲にわたって仕上がりが平滑であることが分かった。

表面プロファイルにおけるSurface sample Cの傾斜について

型成形で作製したサンプルは際立って良好な表面粗さを示した一方、右図に示す通りX方向の表面プロファイルについては右肩上がりの傾斜を示した。 本傾斜の原因として考えられるのが「マトリックス樹脂の硬化収縮による変形」である。本評価で用いたサンプルのマトリックス樹脂はすべて不飽和ポリエステルであり、一般的には7-8%程度の硬化収縮が起こる。この収縮のため今回測定に用いた平板サンプルの場合、硬化収縮によるひずみで平板がたわんでしまっている可能性が考えられる。実際、CMM測定時に定盤にクランプしようとするとガタが発生した。どの方向に歪むかは強化繊維の配向や樹脂の混錬具合によって変化するため一概には言えないが、いずれかの方向にたわみが生じ、基準面自体が変形していると今回のような型成形物でも表面プロファイルが傾斜するという事象が発現するものと考えられる。

まとめ

株式会社FRPカジにおける表面手仕上げによって形成される面について、ミクロ評価である表面粗さとマクロ評価である表面プロファイルの2つの観点から評価を行った。結果、ハンドレイアップでは一般的な解放面に対し、手仕上げにより表面粗さも表面プロファイルも大幅に改善することが明らかとなり、下面を基準としたときの平行度も0.9mmを下回る値を得ることができた。

手仕上げによって作製されたサンプル表面について、表面粗さ、表面プロファイル共に型成形のものには及ばないが、型成形、つまり機械加工ができる成形体ばかりではない。刃物が入らない狭い隙間、凹部の端部等、手仕上げでしか表面を加工できない部分を有する成形体も多くある。このような成形体に対しては手仕上げでの表面仕上げが必須であり、該作業によって得られる表面粗さRaが3.5 を下回るなど、接触部位にも適用できる表面粗さとなっていることは注目に値すると考える。

以上