「自社加工したFRP穴加工用Drillの形状と加工物のX線CT評価」に関する

pdf資料はこちら。

背景

FRP(Fiber Reinforced Plastics : 繊維強化プラスチック)はその幅広い形状実現性や、軽量化効果、耐腐蝕性等の特性故、インフラ、輸送機器、土木、遊具等幅広い産業界に適用されている。そしてFRPが多く用いられるアプリケーションの一つが、液体の薬品や水などの保管を目的としたタンクである。このようなタンクの多くは注水、吐水を目的に穴加工をする必要がある。しかしながら、FRP成形はハンドレイアップ等の手法により積層、つまり材料を積み重ねて厚みを出すコンセプトの材料であるため、穴加工の方法を間違えると加工部分にFRP成形体の最終破壊につながる「層間剝離」を発生させる等の問題が生じる可能性がある。このため、FRPの穴加工には金属加工と異なるDrillが必要であり、様々な刃物形状が提案されているが、刃物形状妥当性やFRP加工への適合性について定量的な評価は行われていない。

目的

FRP向けに自社加工したφ15mmのDrillと市販品Drillについて形状比較を行う。またこれらのDrillを用いてFRPの平板加工を実施し、加工前後の状況を目視と非破壊検査によって比較評価する。

結論

市販品Drillと比較し自社加工Drillの形状は加工刃物が軸に対し傾斜している上、刃物の角Rが大きいことが分かった。自社加工と市販Drillで穴加工を行ったところ、両者のFRP加工性はほぼ同等であるが、自社加工Drillは市販のものと比較し加工耐久性に優れることが明らかとなった。

概要

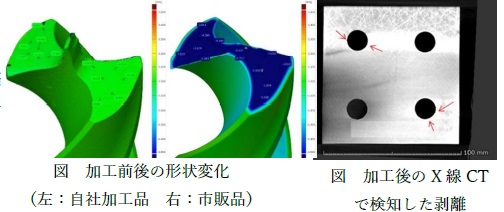

自社加工Drillは市販品Drillと比較し、加工刃物が回転軸に対して平均で10%傾斜しており、またFRP加工に影響の大きい刃物先端部のR(EDGE RADIUS)が2倍程度であることが明らかとなった。これらのDrillを用いて実際にFRP平板を加工した結果、平板の状況に顕著な差が無かった一方、Drillの形状変化を照合計算により比較したところ、市販品Drillは自社加工Drillよりも同一の加工による摩耗が進行し、加工後のFRPに層間剝離が発生することが分かった(右下図)。また一度摩耗した自社加工Drillを修正加工後、再度FRPの加工を行ったところ、加工に問題は無かった。これによりDrillの自社加工は従来廃棄される摩耗したDrillの再利用に対しても有効であると考えられる。

評価準備と評価方法

評価用Drillの準備

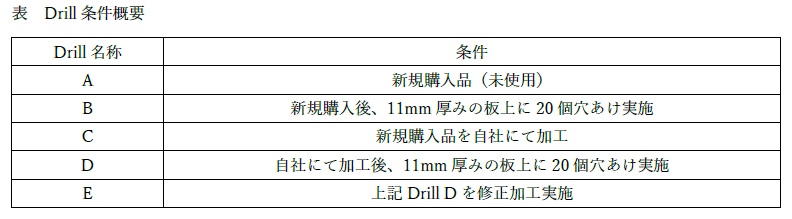

評価用Drillは黒色表面処理した φ15mmのTPT 大ノスDrill(材質:ハイスHSS シャンク径:13mm 先端角:118°)を用いた。Drillは以下の条件で準備を行った。

評価用Drillの形状検査

測定は以下の機器、条件にて実施した。非接触形状測定機は、黒色、光沢の表面を有する対象物の検査が困難であるため、下図の通り測定前に白色塗装した。用いた非接触形状測定機は三次元デジタイザーであり、干渉縞によって得られる凹凸測定は以下の機器、条件にて実施した。非接触形状測定機は、黒色、光沢の表面を有する対象物の検査が情報をポリゴンメッシュとしてデータ表現するものである。

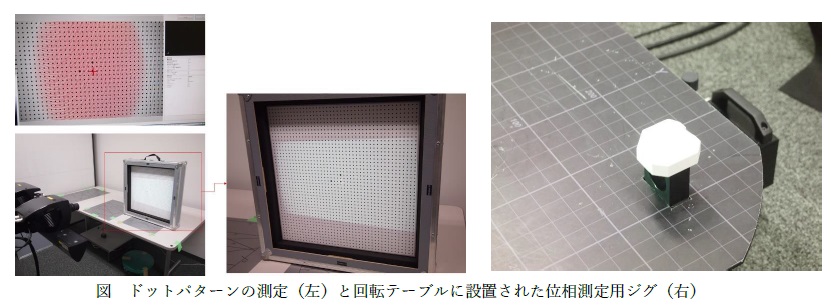

非接触測定機における形状測定に先立ち、ドットパターンを用いた計測(干渉縞のキャリブレーション)、並びに回転テーブルに特定形状のジグを設置の上、テーブルの位相を測定することで、キャリブレーションを行った(下図参照)。

非接触測定機における形状測定に先立ち、ドットパターンを用いた計測(干渉縞のキャリブレーション)、並びに回転テーブルに特定形状のジグを設置の上、テーブルの位相を測定することで、キャリブレーションを行った(下図参照)。

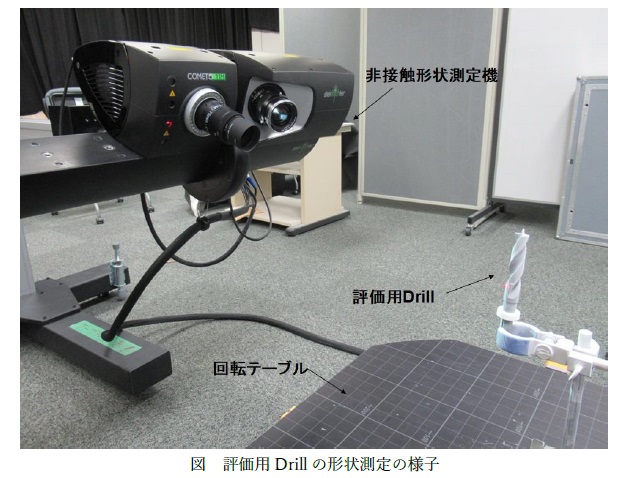

Drillの形状測定の様子を下図に示す。評価用Drillに焦点を合わせ、回転テーブルを回転させながら複数側面の画像データを取得した。また、評価用Drillの上からも計測することで上部の画像やデータが不足した側面凹凸部の計測を行った。

Drillの形状測定の様子を下図に示す。評価用Drillに焦点を合わせ、回転テーブルを回転させながら複数側面の画像データを取得した。また、評価用Drillの上からも計測することで上部の画像やデータが不足した側面凹凸部の計測を行った。

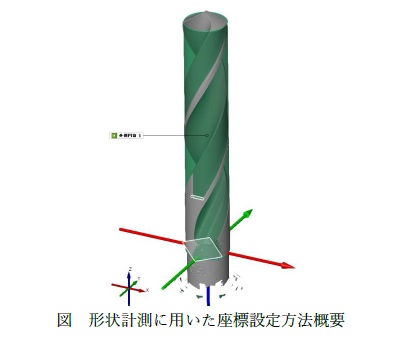

取得した形状データはSTLの拡張子で取得し、形状解析ソフトであるGOM Inspect を用いて評価用Drillの形状の調査を行った。今回取得したデータには基準が無いため、下図のような円筒軸を中心としたグローバル座標を作成した。また、摩耗や追加工による形状変化を捉えるため、上述の座標を用い、Drill AとB、Drill CとD、Drill DとEの照合計算を実施した。

取得した形状データはSTLの拡張子で取得し、形状解析ソフトであるGOM Inspect を用いて評価用Drillの形状の調査を行った。今回取得したデータには基準が無いため、下図のような円筒軸を中心としたグローバル座標を作成した。また、摩耗や追加工による形状変化を捉えるため、上述の座標を用い、Drill AとB、Drill CとD、Drill DとEの照合計算を実施した。

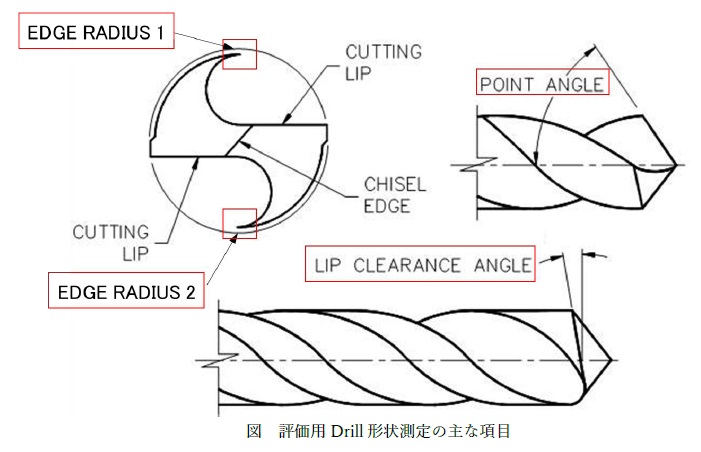

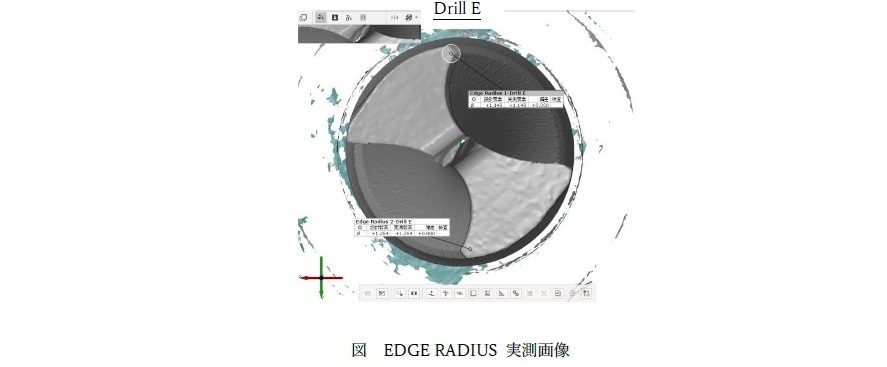

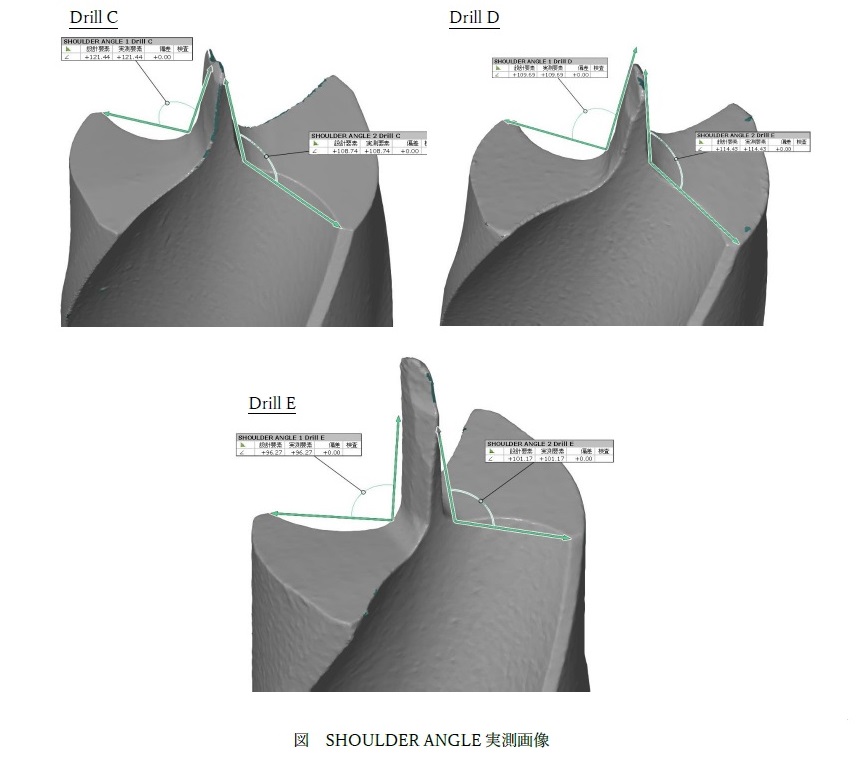

Drillの形状測定については主に以下の項目について行った。また、自社にて加工したDrill C~Eについては、先端の立ち上がり角度をSHOULDER ANGLEとして計測した。

Drillの形状測定については主に以下の項目について行った。また、自社にて加工したDrill C~Eについては、先端の立ち上がり角度をSHOULDER ANGLEとして計測した。

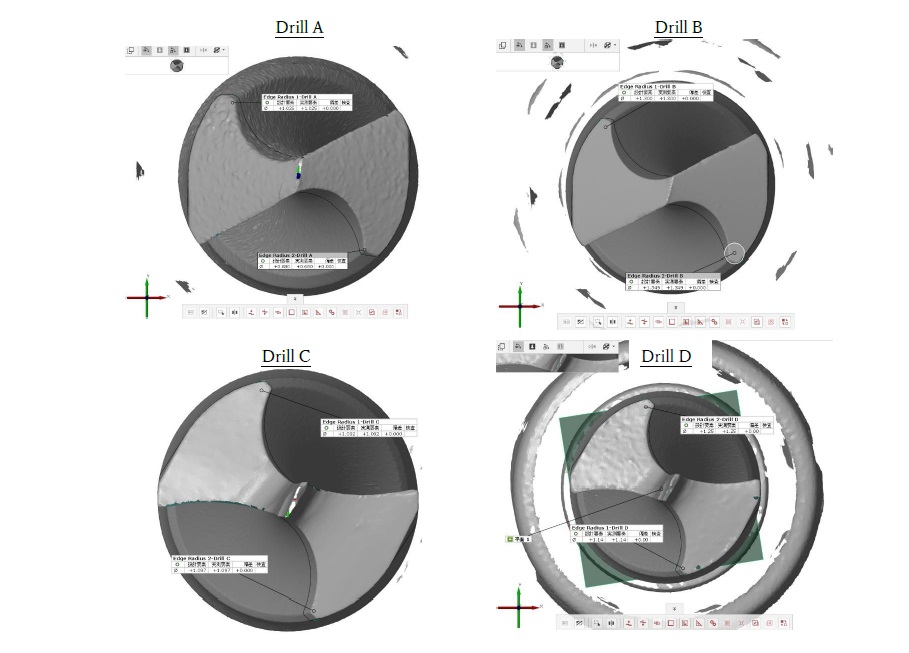

EDGE RADIUSはグローバルZ軸に垂直な平面を用いてDrillの該当する形状面における断面を作成し、当該面における近接円を作成することで求めた。本平面作成においては、断面輪郭が刃物先端にできるだけ近くなるよう位置調整を行った。

POINT ANGLEはDrillの先端と最前部のエッジ部分にそれぞれポイントデータを作成した上で直線を引き、当該線とグローバル座標のZ軸との角度を求めた。

LIP CLEARANCE ANGLEは最前部のエッジ部分の接線を作成の上、グローバル座標のZ軸との角度を算出。その角度から90°を差し引くことで求めた。

加工評価用平板作製

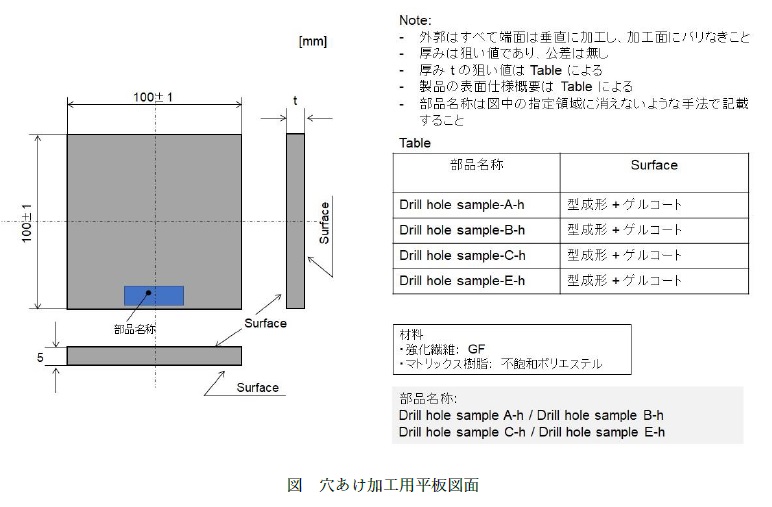

加工評価用平板は以下の図面に基づき4種類を自社にて作製した。Drill hole sample A~E-hはサンプル作製者、強化繊維やマトリックス樹脂などの主材料、型は同一とし、積層と硬化も同一日に行った。また、狙い厚みは5mmとして成形した。

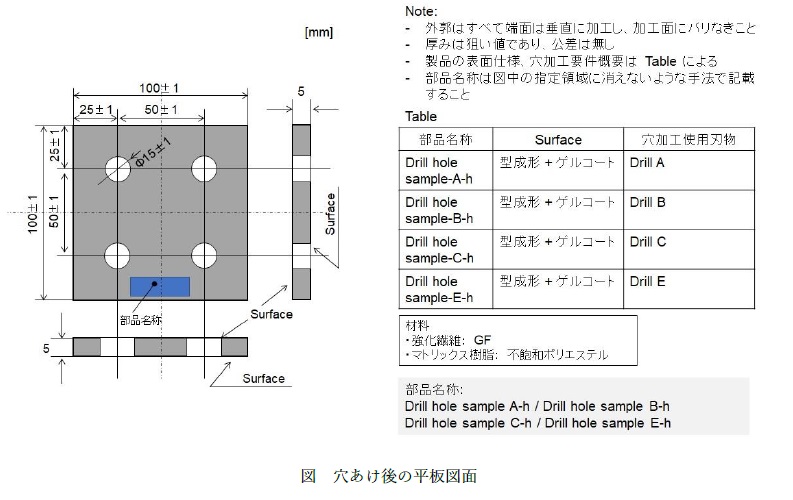

各種Drillを用いた穴加工実施

加工評価用平板は後述する非破壊検査の後、Drill A~C-h、及びEを用い、ボール盤にて穴加工を自社にて実施した。加工時の回転数は500rpmとし、作業者、加工機は同一とした。加工はゲルコート層である表層側から行った。穴加工を実施した平板の図面を以下に示す。

X線CT測定

20±1℃で管理した計測室で、METROTOM 800(ZEISS社製) を用いた測定を行った。画像取得ソフトは METROTOM OS 2.6.13032.1 を用いた。

計測を実施したのは加工前の平板Drill hole sample A~C-hの3サンプル、並びに穴加工後のDrill hole sample A~C-h、E-hの4サンプルであった。計測に関する主な情報は以下の通り。尚、測定日や測定者が異なる関係で測定条件に違いがあることを追記しておく。

X線CT測定器の外観写真、並びに遮蔽室内部の写真を以下に示す。Drill hole sample A~C-h、E-hは立てた状態で測定できるよう、ターンテーブルに乗せた。複数のサンプルを測定する場合は一回ですべて測定し、計測データを分離した。また、測定後のスキャン画像解析にはmyVGL 3.2.0(VOLUME GRAPHICS社)を用いた。

結果

評価用Drillの準備

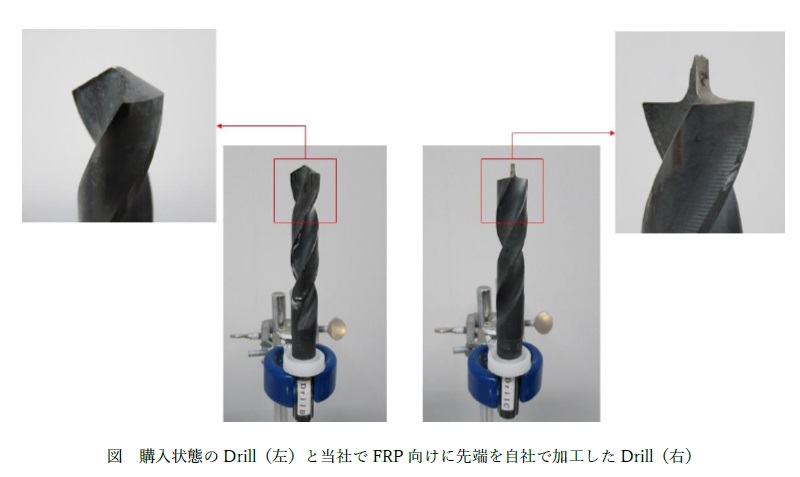

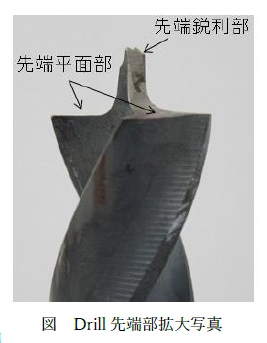

評価用Drillはすべてについて変形、割れ等の問題が無いことを目視にて確認した。また、自社における加工も問題なく行うことができた。自社加工後のDrillについて、目視による変形、割れ等の問題は確認されなかった。購入状態のDrillと自社にて加工したDrillの先端形状の違いを下図に示す。

評価用Drillの形状検査

非接触三次元測定のデータ取得では鋭利な部分の一部にデータの欠損が見られたものの、各種形状解析は問題なく行うことができた。

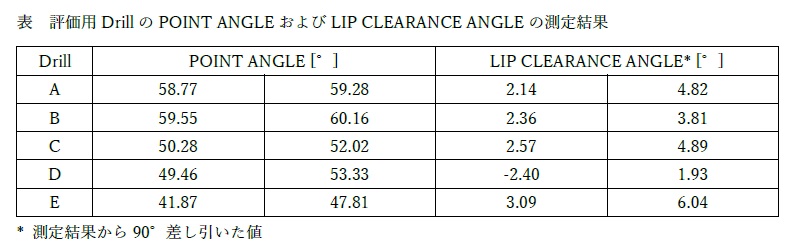

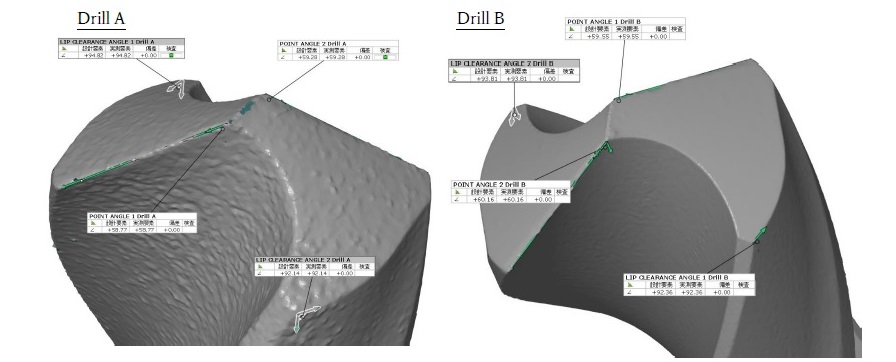

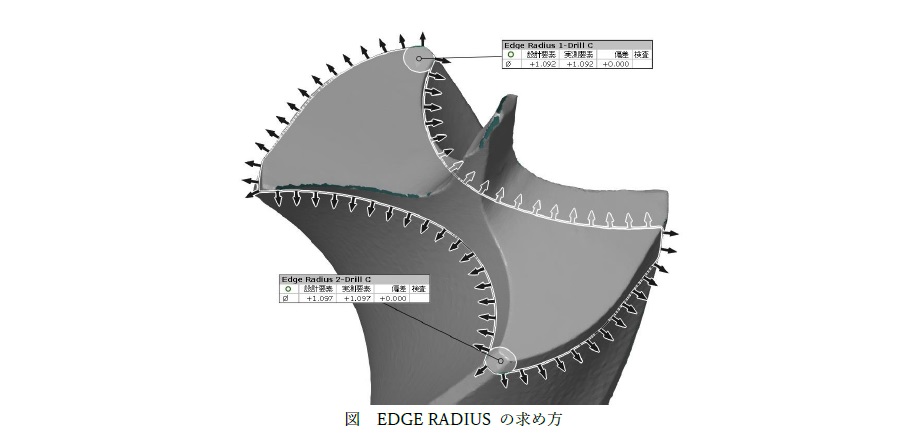

Drill AからEについて、POINT ANGLE、LIP CLEARANCE ANGLEの計測結果一覧を下表に示す。

POINT ANGLEについては未加工の方が60°前後の値だったのに対し、当社で加工したものは50°前後となっており、先端部分とDrill側面刃物の関係が鋭角になっていることがわかった。

LIP CLEARANCEについて、未使用の市販品であるDrill Aと自社加工直後であるDrill CやEと比較したところ、平均値で10%程度自社加工品が高い傾向があり、Drillの回転軸に対して刃物が傾斜していることがわかった(LIP CLEARANCE ANGLE 平均値 Drill A:3.48°Drill C/E:4.15°)。複数の穴あけ加工に用いられて摩耗したDrill BやDでは、刃物の摩耗に伴い角度が鈍化する傾向を示した。

POINT ANGLEとLIP CLEARANCE ANGLEについて、形状解析ソフト上での実測画像を以下に示す。

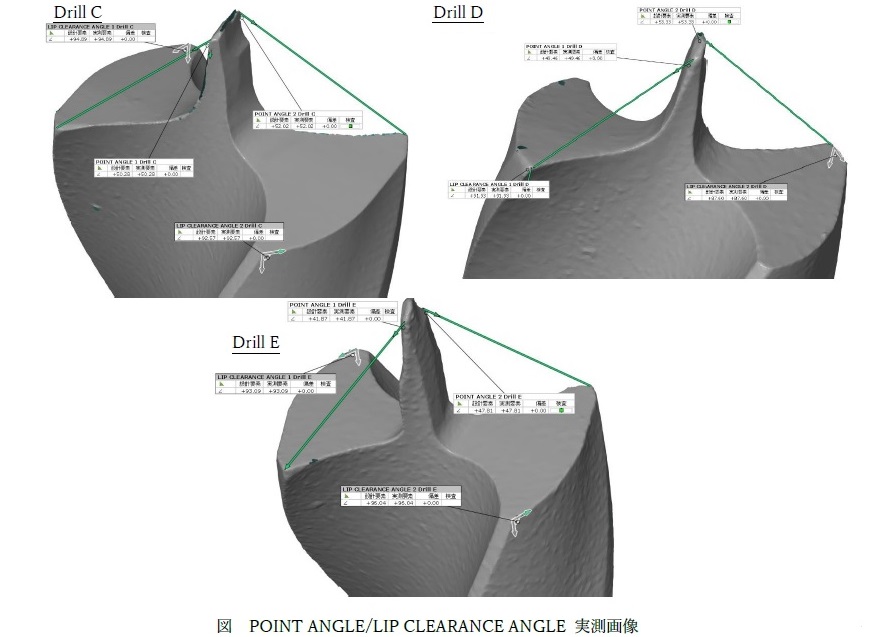

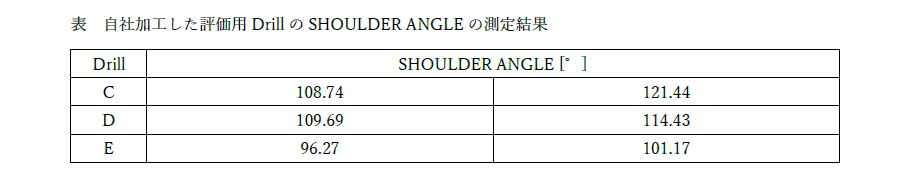

EDGE RADIUS の測定結果を下表に示す。EDGE RADIUSは加工前の未使用品(Drill A)で0.34から0.51程度で最も小さく、穴加工による摩耗により0.65から0.67程度に上昇していることがわかった(Drill Aで穴加工を行ったものがDrill B)。自社で加工したものは加工直後(Drill CおよびE)で0.55から0.62程度であり、穴加工によるEDGE RADIUSの顕著な変化は見られなかった(Drill Cで穴加工したものがDrill D)。

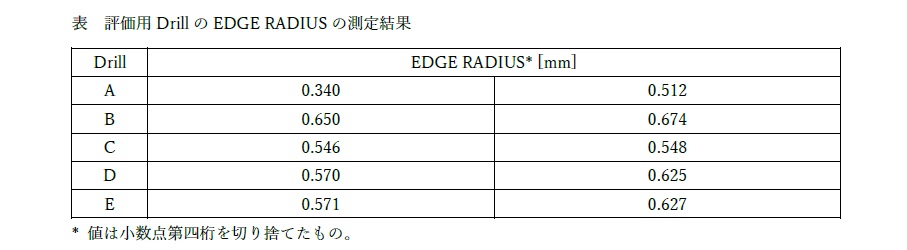

EDGE RADIUSの測定においてはグローバル座標のZ軸に垂直な平面によって形成される断面輪郭の先端部に近接円を作成し、その直径を求めた。下図にそのイメージを示す。

EDGE RADIUSの測定においてはグローバル座標のZ軸に垂直な平面によって形成される断面輪郭の先端部に近接円を作成し、その直径を求めた。下図にそのイメージを示す。

EDGE RADIUSの実測画像を下図に示す。下図の実測値は直径の値であるため、実際の値は1/2である。

自社で加工したDrill C、D、Eについて、SHOULDER ANGLEを計測した。角度の値は96~122°の間であり、加工による摩耗、または追加工により低下する傾向が見られた。

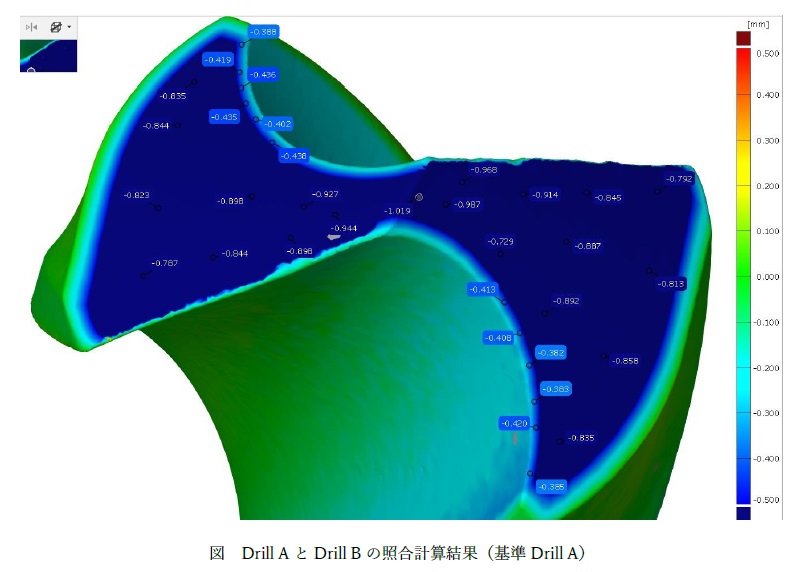

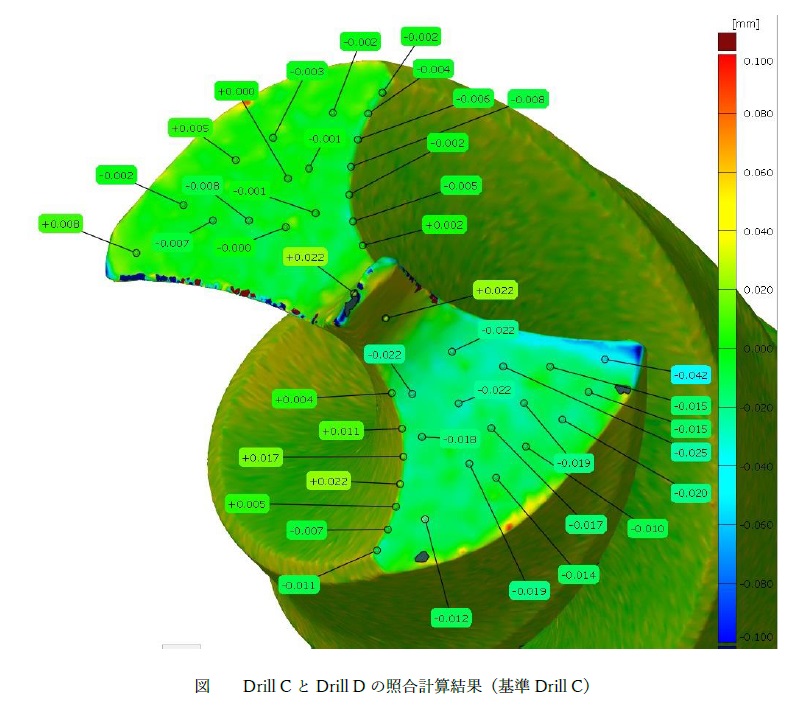

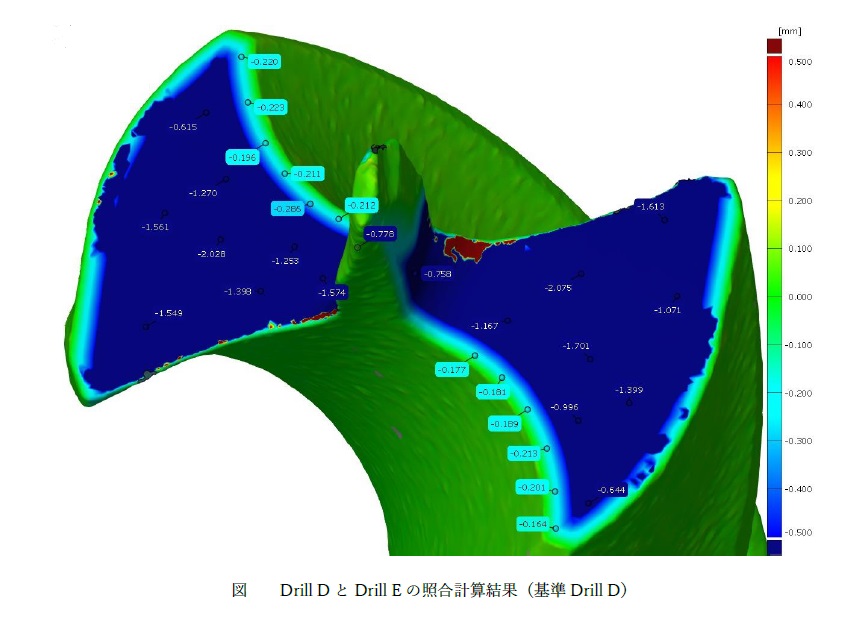

以下、Drill形状の差異を検証するために行った各照合計算結果を示す。

Drill AとBの照合計算結果を下図に示す(基準Drill A)。穴加工による摩耗が原因で、Drill Aと比較しDrill Bでは0.8~1.0mm程度減少していることがわかった。被加工物を切削する刃物先端付近は0.4mm程度の摩耗が見られた。

Drill CとDの照合計算結果を下図に示す(基準Drill C)。Drill Cにて板厚11mmの板について20個の穴を加工したのがDrill Dであるが、形状差異は全体を通じて絶対値で0.05mm以下であり摩耗による形状変化が小さいことがわかった。尚、一部正の値を示すものがあるが、これは照合計算時の誤差によるものである。

Drill Dと当該Drillを修正加工したDrill Eの照合計算結果を下図に示す(基準Drill D)。平滑部は概ね1~2mm程度、被加工物を切削する刃物先端近辺で0.18~0.3mm程度の形状変化が生じていることがわかった。

加工評価用平板作製

加工評価用平板は目立った反りなどなく成形することができた。また成形した平板を100mm角に加工した後も、加工端部に剥離は見当たらなかった。

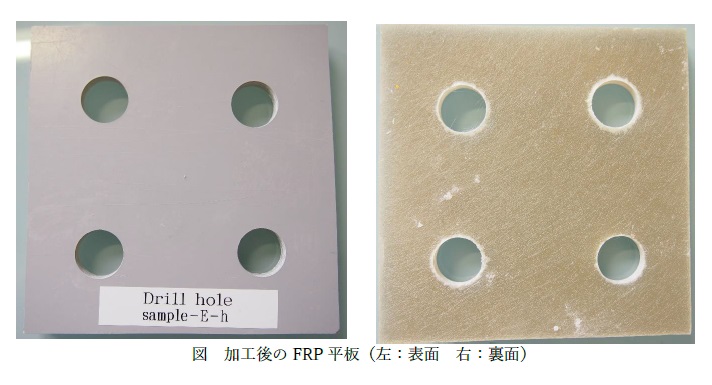

各種Drillを用いた穴加工実施

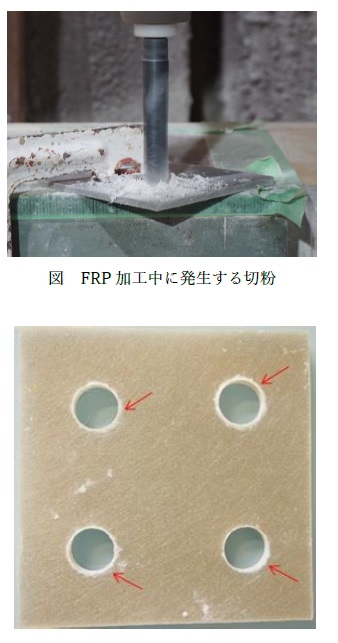

穴加工は後述するX線CTによる非破壊検査の後に実施した。加工中は切粉が発生した(右図参照)。

穴あけ加工後の平板の外観写真を下図に示す。目立った外観異常は認められなかったが、Drill CおよびDrill Eで加工した平板の裏面の加工穴周辺には層間剝離の疑いのある変色が認められた。

X線CT測定

加工前の評価用平板であるDrill hole sample A~C-hの3サンプルについてX線CT検査を行った結果、空隙や層間剝離等の初期損傷は認められなかった。

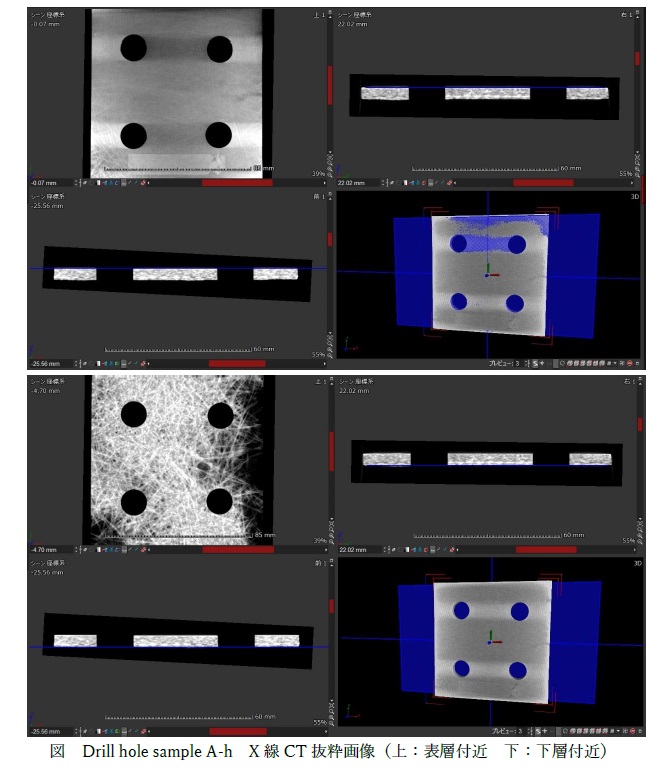

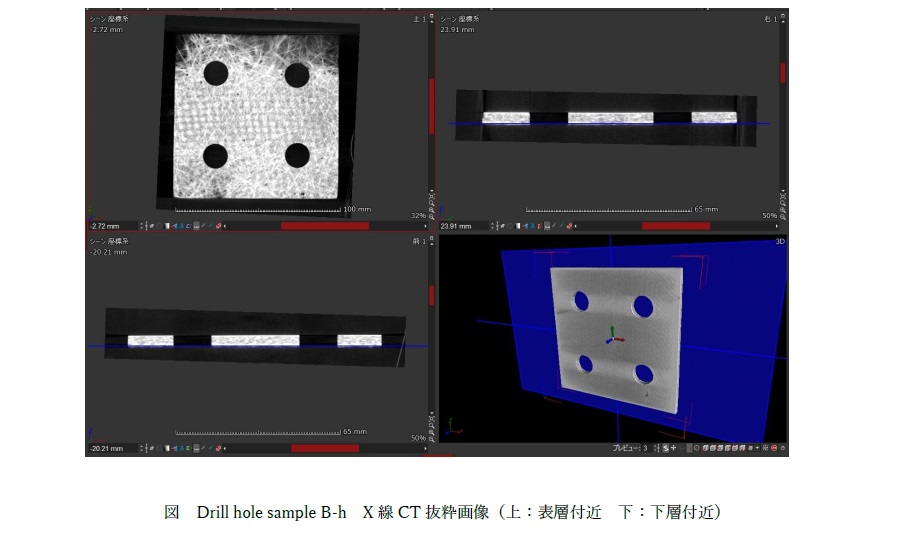

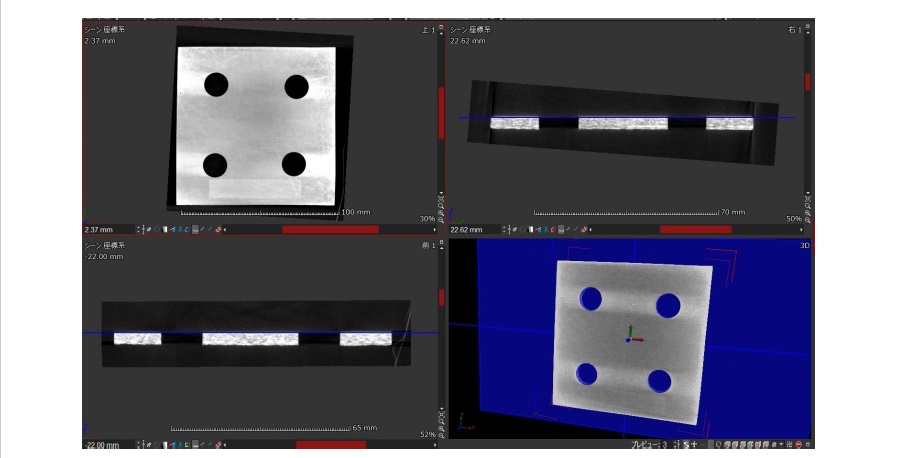

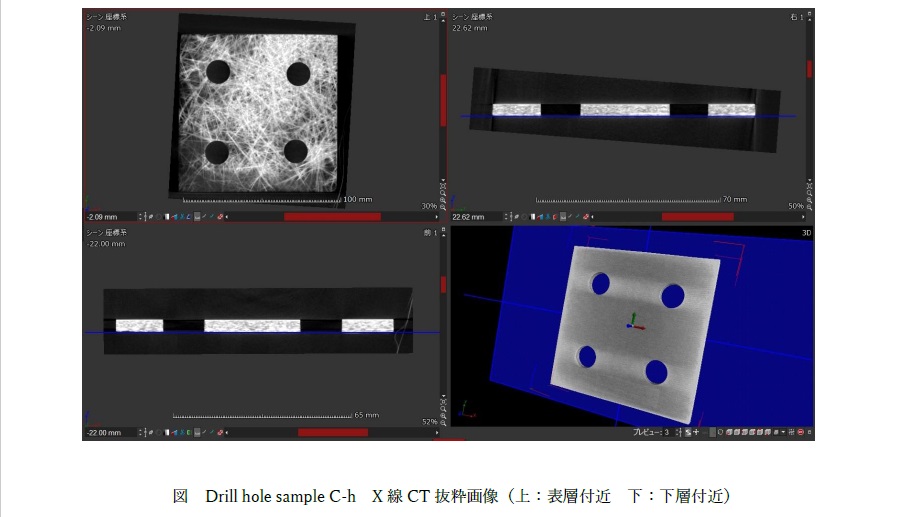

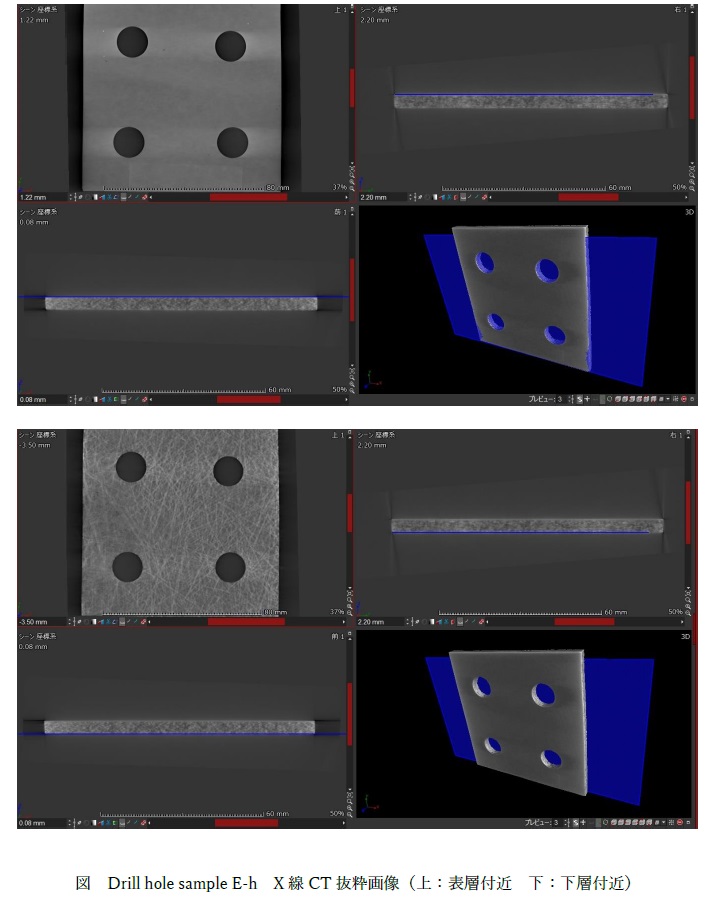

加工後のDrill hole sample A~C-h、及びE-hの計4サンプルに関するX線CT検査を行った結果、Drill Aで穴加工による摩耗をしたDrill Bで加工したサンプルにおいて、表層(ゲルコート層)近辺における層間剝離を確認した。Drill hole sample A、B、E-hでは加工による損傷は認められなかった。以下、計測を行ったすべてのサンプルについて表層、並びに下層付近の抜粋画像を示す。

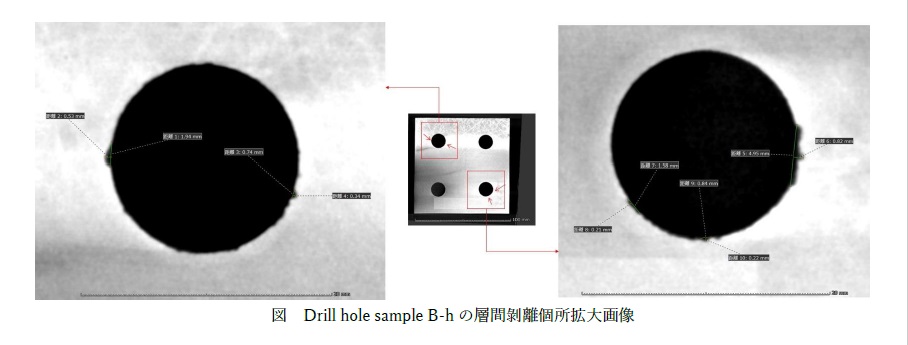

表層付近に層間剥離を確認したDrill hole sample B-hのX線CT計測結果についてより詳細を述べる。層間剝離を確認したのは、部品名称ラベルを下にしたときの左上と右下の加工穴である。層間剝離確認個所を赤矢印で示し、また主な層間剝離の計測寸法を示したものを下図に示す。

層間剝離の寸法は周方向に0.74~4.95mm、径方向に0.21~0.82mmであり、周方向の剥離は概ね1~2mm程度、径方向の剥離は0.2~0.5mm程度であり、層間剝離は周方向に進展する傾向にあることが明らかとなった。

また、これらの層間剝離はすべての加工評価用平板において、中間層や下層付近(加工する面に対して裏面)には存在していなかった。

考察

当社におけるFRP向け加工用Drillの修正加工について

自社加工したDrillについて、長期使用で切れ味が落ちてきた場合は修正加工することで再利用しているが、具体的にどのような形状修正を行っているのかはわかっていなかった。今回の形状検証から得られた結果によって分かったことについて言及する。

POINT ANGLEについては、自社にて初期加工したDrill Cと比較し、修正加工したDrill Eで小さくなる傾向が示されている(POINT ANGLE の実測:Drill C- 50.28°、52.02° Drill E 41.87°、47.81°)。これは修正加工が、先端鋭利部の高さを当該部分のフィレット部から平滑部にかけてのDrill先端平面部に対して低くしているということを意味している(部位の名称は右図を参照)。さらに先端鋭利部と先端平面部の端部の角度であるSHOULDER ANGLEは概ね100~120°に調整されている。これらの形状は、FRP平板加工時に最初に接触する先端鋭利部と先端平面部の距離を最適化し、Drillの軸がぶれないようにする一方、先端鋭利部による加工開始と先端平面部による加工開始のタイミングを最適化し、FRPへの層間剝離につながる加工時の応力発生を低減させることにつながっていると考えられる。

EDGE RADIUSについて、初期購入品のDrill Aが最も小さい値(0.34~0.512mm)で刃物切削部が最も鋭利であることがわかった。Drill Aで複数の11mm板厚のFRP平板穴加工を行ったDrill BにおいてEDGE RADIUSが0.65~0.674mmに変化しており、またDrill Aでは加工したFRP製の評価用平板に損傷が認めらなかった一方、Drill Bで加工したFRP平板には層間剝離が生じたことからも、この部分の形状変化がFRP加工に極めて大きな影響を与えることが明らかとなった。自社で加工したDrill CとEのEDGE RADIUSは0.546~0.627mmであり、自社によるDrillの新規、並びに修正加工によりある程度の刃物先端のEDGE RADIUSを実現している一方、新規購入品のDrill Aよりも大きな値となっている。今後、自社加工DrillのさらなるFRP加工性向上には、EDGE RADIUSの最小化が一つの方向性となると推測する。

またDrill DとDrill Eの照合計算の結果から、実際のFRP加工による刃物の摩耗(Drill CとDrill Dの照合計算結果参照)は微小であるものの、修正加工時には平滑部を多めに除去し、切削する刃物先端付近(先端平面部のエッジ)を微小量研ぐということを行っていることが明らかとなった。このような形状により、切れ味の落ちてきたDrillについては先端平面部を若干凹部のような形にすることで刃物が平面部よりも先にFRPに接触させるようにし、先端平面部の刃物でFRPの強化繊維を的確に切断しながら切削することが可能になったと考えられる。

FRP加工時のFRP平板の層間剝離について

Drill Bで加工した平板について、表層付近に剥離が発生した。FRPは積層という材料を積み重ねる構成のため、穴あけ加工時に表裏の表面付近の材料が剥離する傾向が見られる。穴加工時に回転切削による応力が生じた場合、表層付近には面外(層間)方向の力が生じる。当該現象は、加工中の切粉の発生が面外方向に確認できることからも裏付けられている(右図参照)。

また、X線CTでは検知できなかったが裏面にも層間剝離が認められている(右下図赤矢印)。目視で確認できる剥離は自社加工したDrill CとE(Drill Dでは加工を実施せず)でも認められたことから、Drill形状の最適化の取り組みは継続して必要であると考えられる。尚、剥離が疑われる個所についてX線CTで検知できなかったのは厚さ方向に対するスライスピッチ設定によるものと考えられる(スライスピッチの設定は81~91μm)。いずれにしても当該変色が層間剝離か否か、ということについては断面観察等の裏付けとなる検証が必要である。

FRP加工に対する新規購入Drillと自社加工Drillの有意差と今後の取り組みについて

今回加工性の比較評価を行った新規購入と自社加工のDrillについて、穴加工後のFRP製の加工評価用平板に関するX線CTの計測結果等を踏まえ、FRPの加工性という観点で両者に顕著な有意差は認められなかった。

また自社加工Drillでは裏面表層に層間剝離を疑わせる変色があることから、既述の通りさらなる形状の最適化検証が必要であると考える。

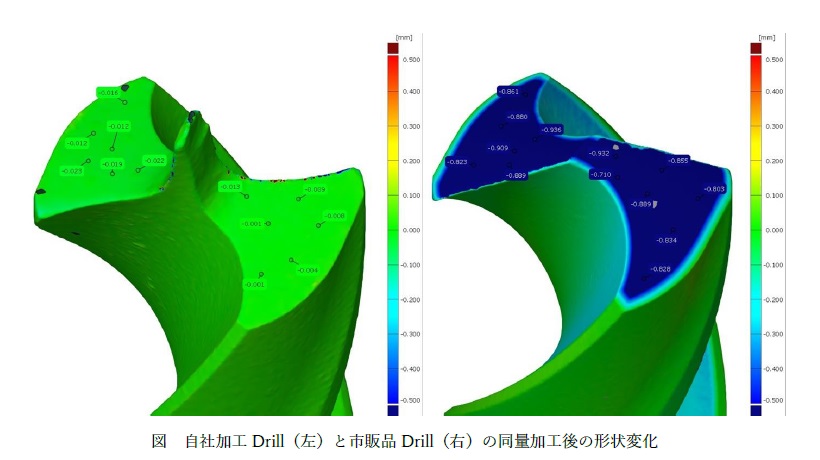

その一方で、自社で新規加工したDrill CでのFRP加工に大きな問題が無い上、ある程度使用した後に修正加工することによりFRP加工に問題ない状態に再調整できることをDrill Eの結果から確認することができた。さらに、市販品のDrill Aと自社加工のDrill Cを同量の穴加工を行った後の摩耗量を検証したところ、自社加工のDrillの摩耗が大幅に抑制されていることが分かった。Drill AとB、並びにDrill CとDの照合計算結果を、カラーコンターバーのレンジを合わせた上で示したものを下図に示す。自社加工のDrill Cでは形状変化量が0.03mm以下であったのに対し、市販品Drill Aは0.7~1mmの同変化が確認された。これは、自社加工のDrill形状が加工具の寿命延長に効果があることを強く示唆していると考えられる。

今後は、特にFRP加工に重要と考えられるEDGE RADIUSの最小化に加え、POINT ANGLE、LIP CLEARANCE ANGLE、SHOULDER ANGLEといったDrillの性能を決める各種形状数値の安定化を実現する、Drillの修正加工工程構築を進めていくことが重要である。

まとめ

FRPの穴加工を例に、自社で行っている加工後のDrill形状的特徴の数値化、並びに市販品のDrillとの定量的な形状比較に加え、実際にFRPの加工を行うことでその形状の妥当性を評価した。今回評価した範囲では市販品のDrillと自社の修正加工Drillにて、FRP加工に対する優位性は認められなかった。

しかしながら、同一加工に対する加工具の摩耗が抑制されることに加え、一般的には切れ味が衰えると廃棄されるDrillについて、自社にて修正加工することでFRP加工に問題が無い状態にできるということは、加工具の寿命延長の観点から重要な意義があると考える。

感覚的な議論に終始することの多い加工具の修正について、定量的なアプローチで形状の妥当性検証と最適化への方向性を明らかにする取り組みを今後も継続し、技術の発展と伝承を推進していきたい。