「手加工によるFRPのR加工後の外観と精度評価」に関するpdf資料はこちら。

背景

FRP(Fiber Reinforced Plastics : 繊維強化プラスチック)は強化繊維とマトリックス樹脂を組み合わせた複合材料であり、その優れた機械特性、物理特性から様々な領域に用いられている。FRPの最大の特徴の一つともいえる賦形性の良さから、その成形物は形状が複雑で大型のものが多くNC加工等の機械加工が困難であることから手加工が多く行われている。応力集中回避等の観点から角部の加工が求められる一方、FRPは材料を積み重ねる積層構造を有することにより、角部では特に剥離などの損傷が起こりやすい上、手加工による加工精度についての知見が無いのが現状である。

目的

垂直部を有するFRP成形体の角部を、R1、5、10の3水準の狙い値でそれぞれ手加工を実施し、加工後の損傷有無を外観検査で確認し、三次元形状測定により加工精度を確認する。

結論

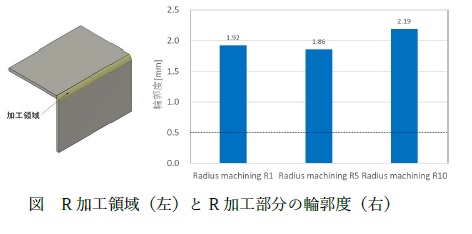

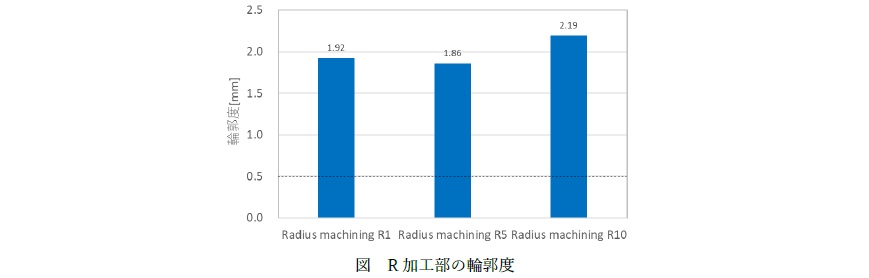

角部のRは狙い値に対し、最大で1.92mmの偏差が生じており、輪郭度は狙い値の0.5mmから大きく外れる1.86から2.19mmとなった。多くの領域で外観異常は認められなかったものの、一部の成形体についてR加工後に表層のゲルコート層の損傷や剥離を確認した。

概要

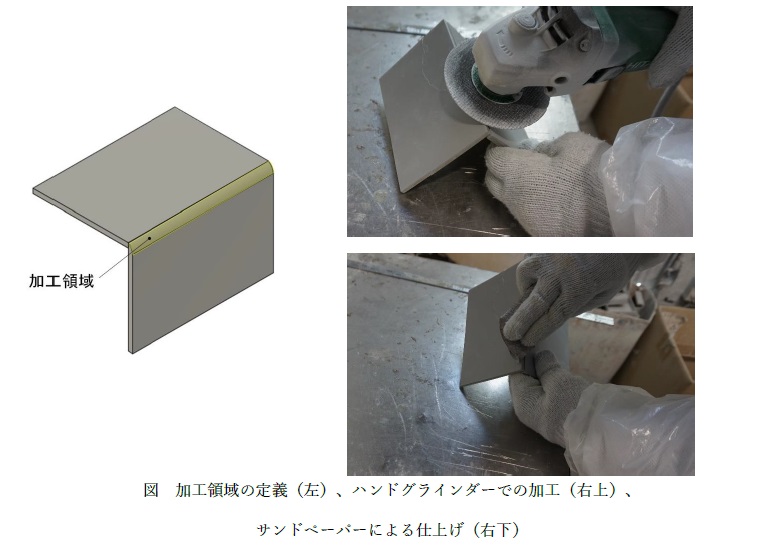

成形体は寸法100×150×5[mm]の2枚のFRP平板を、垂直に接合することによって製作した。 この成形体の垂直接合部分を、ハンドグラインダーとサンドペーパーによる手作業でR1、R5、R10を狙い値としてR加工を実施した。尚、各Rについてそれぞれ1つの成形体を用いた。加工領域のイメージを下図に示す。加工後の角RをCRゲージで各サンプルに対して計測したところ、狙い値に対して-1.73から1.92mmの偏差を確認した。これらの結果から算出した輪郭度を縦軸に、横軸にサンプル名称(末番の数値が狙いの角R)とした結果をグラフとして示す。狙い値0.5mm(輪郭度のグラフ中の破線)よりも最大1.6mm程度大きくなった。さらに、2面の垂直精度が低く、接合部にクリアランスや空隙があることが明らかとなったことから、工程の改善が必要であると考えられる。

この成形体の垂直接合部分を、ハンドグラインダーとサンドペーパーによる手作業でR1、R5、R10を狙い値としてR加工を実施した。尚、各Rについてそれぞれ1つの成形体を用いた。加工領域のイメージを下図に示す。加工後の角RをCRゲージで各サンプルに対して計測したところ、狙い値に対して-1.73から1.92mmの偏差を確認した。これらの結果から算出した輪郭度を縦軸に、横軸にサンプル名称(末番の数値が狙いの角R)とした結果をグラフとして示す。狙い値0.5mm(輪郭度のグラフ中の破線)よりも最大1.6mm程度大きくなった。さらに、2面の垂直精度が低く、接合部にクリアランスや空隙があることが明らかとなったことから、工程の改善が必要であると考えられる。

評価準備と評価方法

R加工用FRP成形体の成形

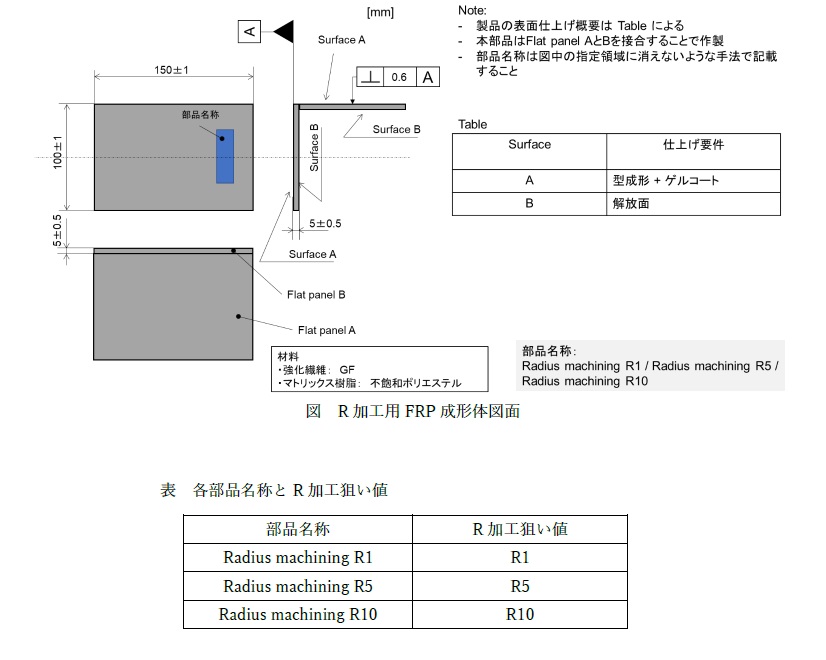

FRPの平板2枚を成形の上、両者を接合することによって成形した。本成形体の図面を下図に示す。本成形体のモデリングにはFusion 360を用いた。製品名称の末部がR1、R5、R10となっているのは、それぞれ、狙いの角部のR加工狙い寸法がR1、R5、R10であることを意味している。

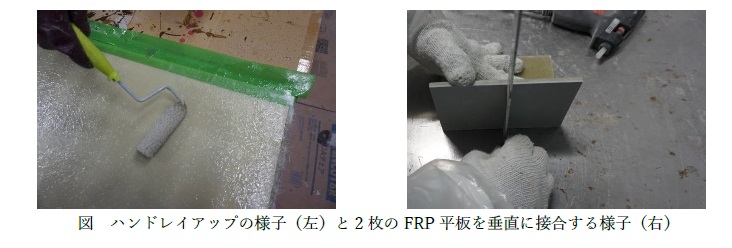

平板の成形はすべてハンドレイアップで実施し、片面をゲルコート層、逆面を解放面とした。それらを手加工で矩形体にした後、指矩で垂直を確認しながらグルーガンで仮止めした。さらにパテで肉盛りの上、その上からFRPをオーバーレイした。また形状維持が困難だったため、梁を追加した。

角部のR加工実施

FRPの加工は下図で加工領域として示す角部に対して行った。加工はハンドグライダーで主に行い、その後サンドペーパーで仕上げ加工を行った。

R加工前後の目視検査

R加工の前後において、表層の剥離有無を中心に目視検査を行った。損傷該当箇所については詳細把握のため、写真撮影を行った。

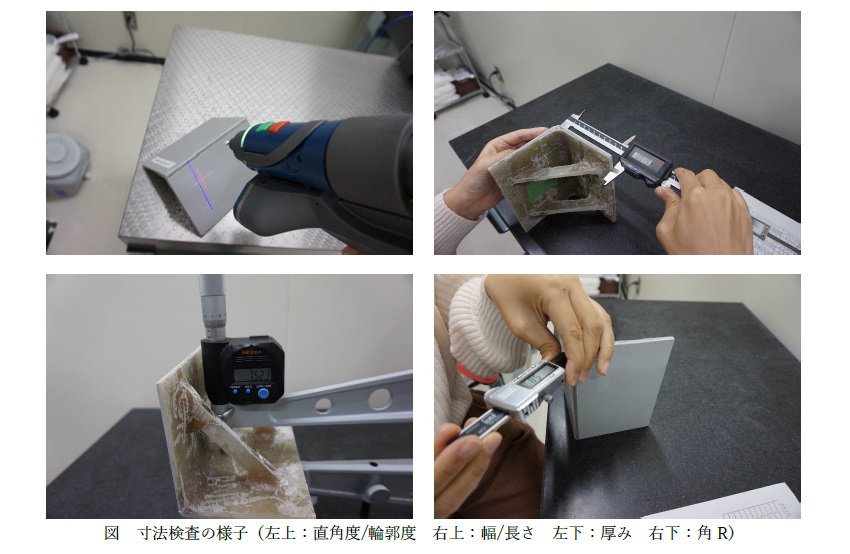

R加工前後の形状検査

R加工の前後において、表層の剥離有無を中心に目視検査を行った。損傷該当箇所については詳細把握のため、写真撮影を行った。長さ、幅の寸法はノギス(スーパーキャリパ CD67-S20PS(ミツトヨ))、厚みはマイクロメーター(PMU300-25MB(ミツトヨ))、角RはCRノギス(デジタルCRノギス CR0508(東栄工業))、三次元形状である直角度は、三次元形状測定機(Blu Laser Line Probe SD Quantum E S 2.5m 7-Axis(FARO))を用いて計測した。計測はすべて自社内で実施した。検査の様子を下図に示す。

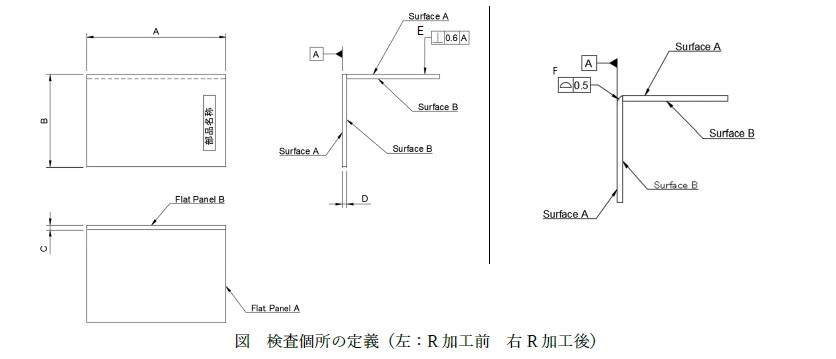

加工後の形状をベースに、形状計測位置をアルファベットで採番したものを下図に示す。下図中Fで示す輪郭度は、後述する角Rの最大偏差と最小偏差の絶対値の和によって求めた(全計測領域について偏差が正、または負の場合は絶対値が最大となるものを輪郭度とした)。

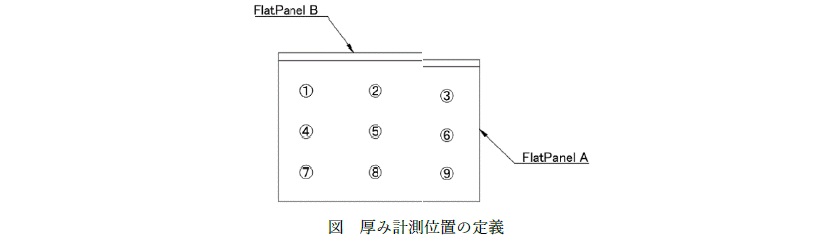

また厚み計測は以下で示すFlat Panel Aの9箇所について行った。

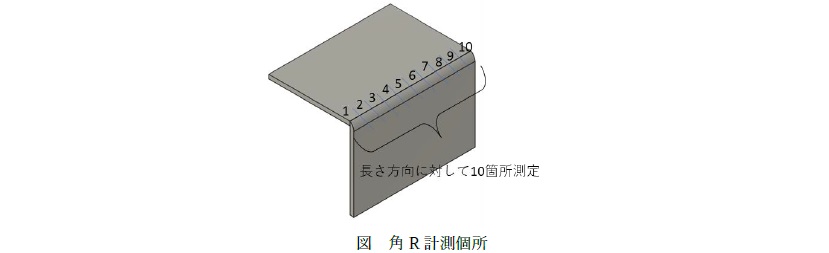

加工後の角Rの計測は以下の10か所について行い、それぞれ個別の値を取得した。

結果

R加工用FRP成形体の成形

外観上は特に問題なく成形することができた。

角部のR加工実施

R部の加工は問題なく行うことができた。

R加工前後の目視検査

R加工前の段階では目立った損傷等は見当たらなかった。

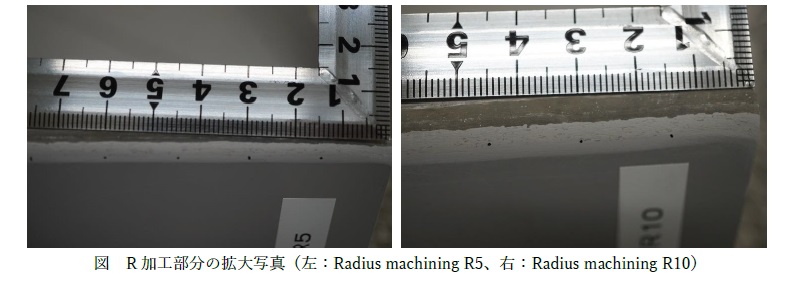

R加工後の成形体について、Radius machining R5及びR10については目立った損傷が無かった。代表的な外観写真を以下に示す。

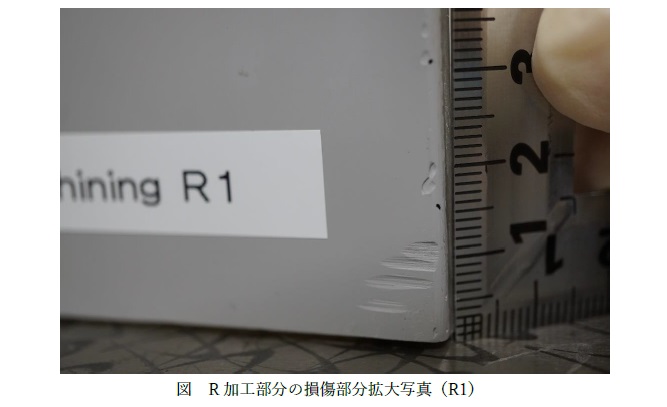

一方、Radius machining R1について複数個所においてゲルコートの損傷や剥離が見られた。損傷寸法は最大で長さ7mm程度、幅3mm程度であった。

R加工前後の形状検査

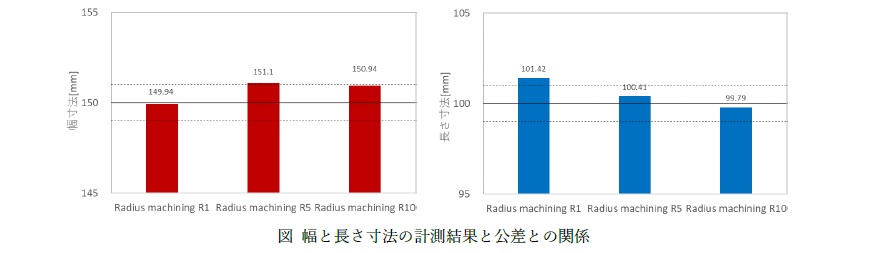

R加工前の段階での、幅、長さの寸法計測結果を下図に示す。横軸に平行に示された実線は狙い値、上下に示された破線は上下限公差である。全体的に狙い値に対して大きめにできており、幅、長さ寸法共に公差外のものが認められた。

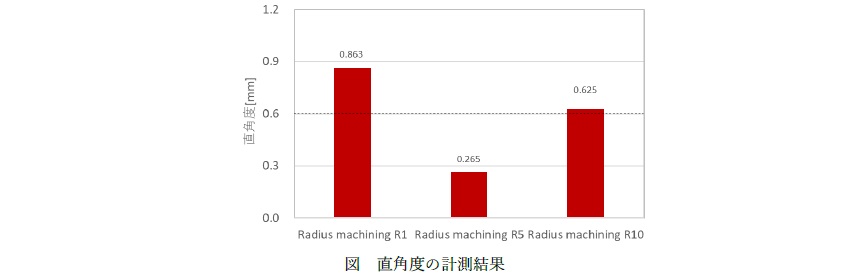

また同様に加工前の成形体について、直角度を計測した。比較グラフを下図に示す。破線で示した直角度要求値0.6mmに対し、要求を満たせたのはRadius machining R5のみであることが明らかとなった。

厚みの計測結果を下図に示す。横軸は計測位置番号(厚み計測位置の定義の図を参照)、縦軸は狙い値である5mmからの偏差を示している。図中破線で示したのは上限と下限の公差である。ほぼすべての領域について厚みにできており、その偏差は最大で3mm程度に達した。

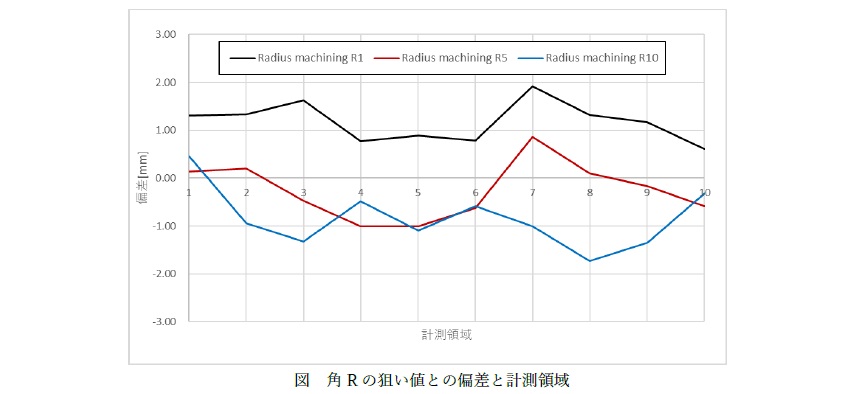

角Rの計測結果結果を下図に示す。下図中横軸の数値は測定位置の番号(角R計測個所の図を参照)、縦軸は狙い値からの偏差を示している。偏差はR1の時に最も大きく約2mmに達した。また、R5、R10共に偏差はレンジで2mm程度であることが明らかとなった。

得られた値を用いて、R加工部の輪郭度を算出した。比較グラフとしたものを下図に示す。破線で示したのは輪郭度の要求値(0.5mm)である。すべてのR部について要求値を大きく上回る結果となった。

考察

手加工によるR加工の加工精度について

今回得られた結果から、長さや幅では最大で狙い値の1.4%程度(狙い値の幅100mmに対して、+1.42mmが最大の偏差)、直角度と輪郭度はそれぞれ最大で0.863mm、2.19mmを示した。今回の工程は基本手加工であり、過去に報告した公差2)のHand Processingに該当する。当該公差の一覧表を下表に示す。上述した二次元寸法や幾何寸法は下表の範囲内であることが明らかとなった。

また、上記以外の寸法として角Rと厚みがある。厚みは最大で3.16mmの偏差を示し、提案したFRP成形体の形状公差を上回る値となっている。この原因として、梁を付加したためにフィレット部分(根元の肉厚部分)が形成され、計測位置がこの領域に干渉することで成形された平板の実際の厚みよりも厚い結果が出たと考えられる。また、計測する片面は解放面であるため凹凸が存在する。この凹凸の凸部がマイクロメーターの計測面と接触すると、厚めの結果になると考えられる。本計測においては、特に梁のフィレットの影響が大きいと考えられるため、今回得られた結果を考慮した厚みの公差の見直しは不適切であると判断する。

角Rについては、R1の狙いに対し100%近い偏差が生じた。狙い値に対し倍近い値が出たことは加工精度としては不適合であると考えられ、角Rの加工においては治具を用いて寸法を確認しながら進めるか、型でR部分を成形するということが必要と考える。今回得られた結果は課題としてとらえ、公差の見直しは行わず、工程の変更、修正が必要と判断した。

2枚のFRP平板を接合した際の課題について

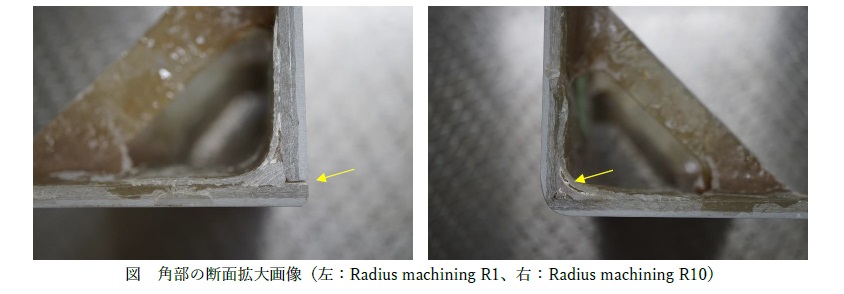

今回行った垂直面の加工と接合は、当社の一般的なFRP工法を採用した。この成形法の妥当性を改めて検証するため、角R部分の断面画像を取得した。代表的な画像を下図に示す。Radius machining R1や同R5ではFRP平板の突き当て部分にクリアランスが存在していることが明らかとなった(図中の黄色の矢印で示した領域)。これは平板の加工端面の直線加工精度の問題と解放面の凹凸によるものと考えられる。また、Radius machining R10ではグルーとオーバーレイしたFRPの間に空隙を確認した(図中の同矢印で示した領域)。これは未硬化で流動性のあるパテが流れて外側に抜けてしまい、オーバーレイのFRPとグルー間に空間ができたものと推測される。角部というのは構造部材として最も応力集中する個所であるため、空隙やクリアランスは最小化しなくてはならない。クリアランスの対策としては、突き当て部における端面の直線仕上げを平面研磨すること、また解放面側の表面を研磨によって平滑にすることで低減できると考えられる。また角部の空隙については、過去に報告した新工法2)を適用する、FRPとの接着性の低いグルーの利用を最小化する、オーバーレイの前にパテを硬化させる、といった対応により改善させることが可能であると考える。

垂直面の形状精度について

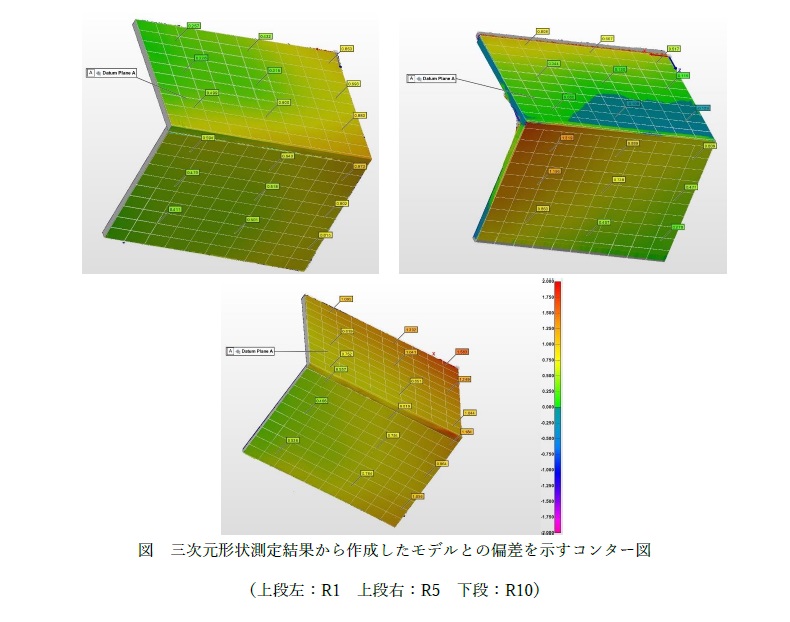

2枚のFRP平板を接合することによって形成された垂直面の偏差の検証のため、三次元形状測定結果をもとにコンター図を下図の通り作成した。このコンター図は図中Datum Plane Aで示された面を基準として、モデルと実測データをベストフィットした際の両者の照合計算の結果を示している。すべてのコンター図においてコンターバンドは同一であり、図中に示された数値は偏差の計算値である。尚、計測はR加工の前に行ったものである。

コンター図を見ると、各面について硬化収縮などによる面中心の顕著な変形の傾向は認められないものの、全体的に偏差が正の値を示していることが分かった。これはモデル上での垂直面に対し、より鈍角に広がった形状(ひらがなの「へ」のような形)になっていることを示している。これは推測の域を出ないが、垂直面が倒れ込まないように追加した梁が、内側から面を押すことで鈍角になった可能性がある。垂直面の成形精度を高めるためには、2つの面の垂直関係を維持できる金属製の治具などの使用が望ましいと考えられる。

まとめ

2枚のFRPを垂直に接合することで製作した成形体を用い、角部を手作業によりR加工したうえで、加工の状況や加工精度について確認を行った。結果、角Rの加工精度は狙い値に対してかなり低いことから、工程の改善が必要であることが明らかとなった。また、成形体自体がやや鈍角になっており、角部にはクリアランスや空隙が存在することが判明した。このような課題が詳細検証によって明らかになったのは大きな一歩と捉えている。当社では今回得られた結果を踏まえ、新工法の適用や工程の改善に取り組むことで、課題の解決に取り組んでいきたい。

参照文献

1) 株式会社FRPカジ技術資料 ENG-REPORT-012、手加工によるFRP平板の直線加工精度評価

2) 株式会社FRPカジ技術資料 ENG-REPORT-002、繊維充填改善とボイド低減を実現する新工法成形体の評価

以上