「JIS K 5600-6-1によるFRP耐食塗料とフッ素塗料の耐薬品性比較評価」に関するpdf資料はこちら。

背景

酸や電解質水溶液による金属母材の腐食を回避する目的で、塗装を行うことがある。ガラスフレークとビニルエステル樹脂を組み合わせた塗料はFRP(繊維強化プラスチック)の一種であり、高い耐腐食性を有することが分かっている。しかしながらフッ素塗装など、他の耐食塗料との耐腐食性能の比較データは不足しているのが現状である。よって、JIS K 5600-6-1を参考に塗料の耐腐食性を評価することとした。

目的

FRP耐食塗料、並びにフッ素塗料をSPCC(冷間圧延鋼板)の板にそれぞれ塗装の上、36wt%濃塩酸に72時間、半浸漬した際の塗膜、並びに母材の変化から耐腐食性能の比較データを取得する。合わせて10wt%水酸化ナトリウム水溶液、3wt%塩化ナトリウム水溶液にFRP耐食塗料を塗装したSPCCを240時間完全浸漬させ、塩基性、並びに中性電解質の水溶液に対する耐腐食性を評価する。

結論

濃塩酸に半浸漬したFRP耐食塗料を塗装したSPCCは変化が見られなかった一方、フッ素塗料を塗装したものは塗膜膨張とSPCCの顕著な腐食が認められた。また、水酸化ナトリウム、塩化ナトリウムの水溶液にそれぞれ浸漬したFRP耐食塗料を塗装したSPCCにも、腐食の痕跡は見当たらなかった。

概要

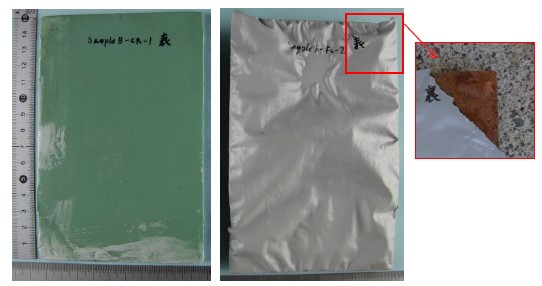

36wt%濃塩酸に72時間、半浸漬したFRP耐食塗料、フッ素塗料を塗装したSPCC試験片の外観を右下図に示す。FRP耐食塗装試験片は外観上の変化はなく、また断面観察によりSPCCに腐食が見られないことを確認した。一方でフッ素塗装試験片は、浸漬開始数時間後から塗膜の膨張が認められ、浸漬終了後、母材であるSPCCの腐食を確認した。FRP耐食塗装試験片については、10wt%水酸化ナトリウム水溶液と3wt%塩化ナトリウム水溶液に240時間完全浸漬させたが、腐食を示唆する現象は認められなかった。

図 72時間濃塩酸に半浸漬させたSPCCを母材とするFRP耐食塗装(左)とフッ素塗装(右)の試験片外観、並びにフッ素塗装試験片腐食の様子

評価準備と評価方法

評価に用いる水溶液の準備

濃度36wt%の濃塩酸は購入品(関東化学(株) 製品番号: 18078-00 規格: 特級 純度: 35.0%~37.0%)を、10wt%水酸化ナトリウム水溶液は購入品(関東化学(株) 製品番号: 37952-80 規格: 鹿特級 CAS RN: 1310-73-2)を、それぞれそのまま試験に使用した。塩化ナトリウム水溶液は塩化ナトリウム(富士フイルム和光純薬(株))を、3wt%になるよう脱イオン水で希釈したものを用いた。

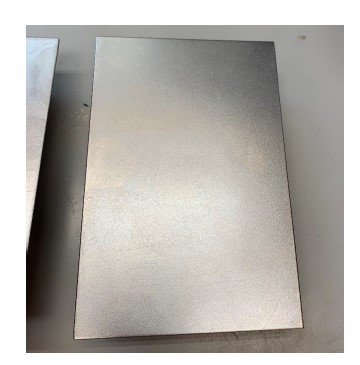

評価に用いるSPCCの準備

SPCCは寸法150×100×0.7mmの寸法のもの図面で指示の上、購入した。本評価では6枚用意した。外観写真を数に示した。

図 評価に用いたSPCC(寸法:150mm×100mm×0.7mm)

浸漬試験片の準備

塗料の種類によらず、すべてのSPCCに対して塗装前にマジックディスク アルミナ(粒度60)を装着したエアーダブルアクションサンダーを用いてケレンを行った。ケレン終了後、FRP耐食塗料、フッ素塗料を施した試験片は、それぞれ以下の手順で準備した。

FRP耐食塗装試験片

試験片は以下の手順(FRP特殊塗装工法®)に基づき、4枚製作した。

(1) 下塗りとして、プライマーをSPCCにハケ塗りで塗布した。

(2) 温調管理を行っていない作業場で、24時間乾燥させた。

(3) 1回目の中塗りとして、耐食塗料をプライマーの上にハケ塗りで塗布した。

(4) 温調管理を行っていない作業場で、2時間乾燥させた。

(5) 2回目の中塗りとして耐食塗料を再度、塗膜の上にハケ塗りで塗布した。

(6) (2) 温調管理を行っていない作業場で、24時間乾燥させた。

(7) 仕上げとして上塗りをハケ塗りで行った。

フッ素塗装試験片

試験片は以下の手順に基づき、2枚製作した。

(1) 下塗りとして、プライマーをSPCCにハケ塗りで塗布した。

(2) 温調管理を行っていない作業場で、24時間乾燥させた。

(3) 中塗りとして、フッ素塗料をプライマーの上にハケ塗りで塗布した。

(4) 温調管理を行っていない作業場で、2時間乾燥させた。

(5) 外塗りとしてフッ素塗料を再度、塗膜の上にハケ塗りで塗布した。

浸漬試験前の目視検査

塗装後の浸漬試験片に対し、塗装のヒビや割れ、異常などがないか目視検査を行った。塗装異常個所の該当部については詳細把握のため、スケール付きで写真撮影を行った。

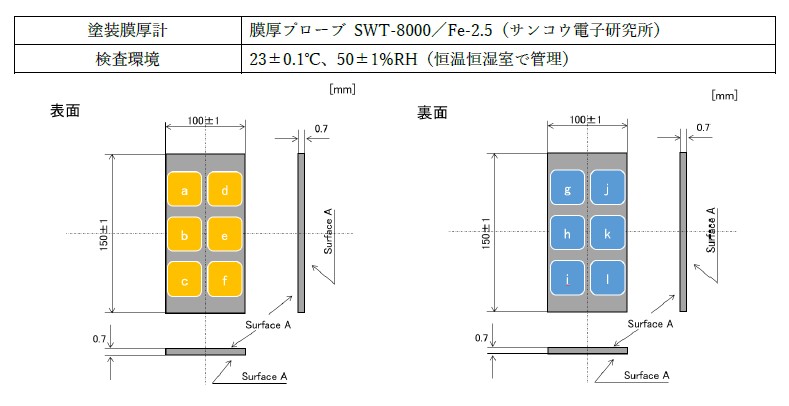

塗装膜厚検査

塗装後の浸漬試験片について、下表に示した使用機器・検査条件により塗装膜厚検査を実施した。検査の様子を右図に示す。計測は各試験片に対し、下図で示す表裏6カ所測定し平均値と標準偏差を算出した。

図 塗装膜厚検査の様子

表 使用機器・検査条件概要

図 塗装膜厚測定位置

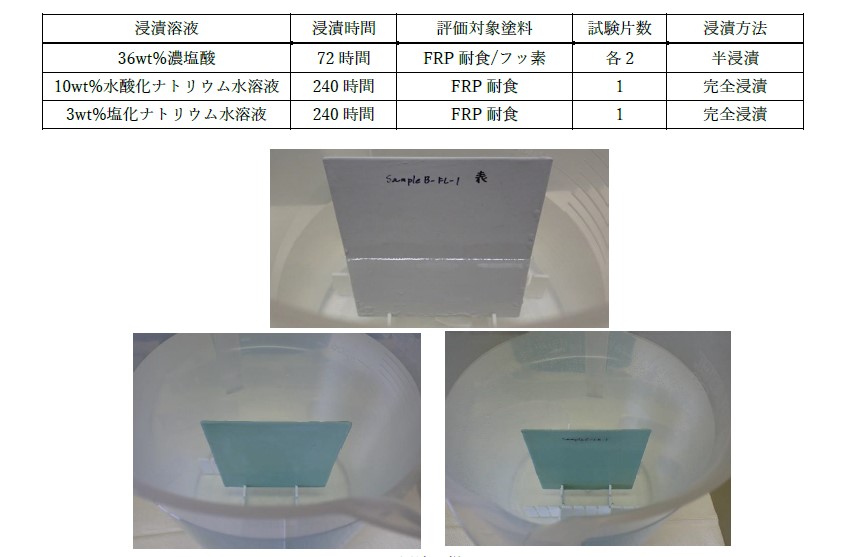

浸漬試験

浸漬試験はJIS K5600-6-1「塗料一般試験方法-第6部:塗膜の化学的性質-第1節:耐液体性(一般的方法)」を参照し、単一液相の浸漬法を採用した。すべての浸漬容器にはPP製のものを用い、試験中に浸漬溶液濃度が不均一にならないよう、上部をラップで蓋をしたうえで、50rpm条件でスターラーによる撹拌を継続した。また浸漬試験環境は空調で20℃に設定し、温湿度は温湿度データロガー (testo 174 H (株)テストー)で記録した。浸漬時間、試験片数、浸漬方法、評価対象の塗料種を下表に、浸漬の様子を下図にそれぞれ示す。浸漬の様子を示した画像で、色が異なるのは塗料の種類が異なることによる(灰色:フッ素塗料 緑色:FRP耐食塗料)。

表 浸漬試験概要

図 浸漬の様子

(上:濃塩酸/半浸漬 左下:水酸化ナトリウム水溶液/完全浸漬 右下:塩化ナトリウム水溶液/完全浸漬)

浸漬試験後の目視検査

浸漬試験終了後、塗膜の剥がれやふくれ、端部での母材腐食の存在有無を確認の上、表裏の外観写真を撮影した。なお、濃塩酸浸漬試験のみ、浸漬開始後24時間、並びに48時間での目視検査を実施した。

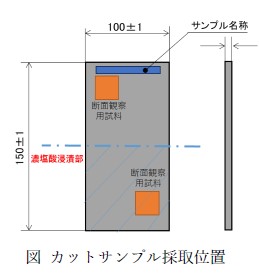

浸漬試験後の断面観察

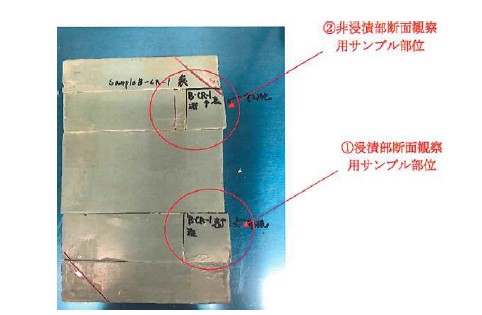

72時間の濃塩酸浸漬試験後、外観上で異常の認められなかったFRP耐食塗料で塗装した試験片について、母材であるSPCCの腐食有無を確認するため断面観察を行った。手順の概要を以下に示す。

(1) 右図のレイアウトを参考に、浸漬済み試験片の濃塩酸に接液した部分、並びに溶液面よりも上の部分から、それぞれカットサンプルを採取した。

(2) 実際にカットした状態の試験片外観写真を撮影した。

(3) カットサンプルをエポキシ樹脂で樹脂埋めした。

(4) アルミナ懸吊液A(0.3ミクロン)を用い、研磨機で断面が平滑になるまで研磨を行った。

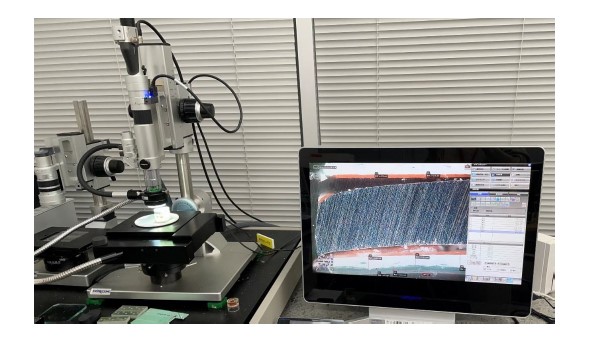

(5) 研磨面をデジタルマイクロスコープ(HRX-01 (株)ハイロックス)を用いて観察を行い、代表的な断面画像の撮影を実施した。断面観察の様子を下図に示す。

図 デジタルマイクロスコープによる断面観察の様子

結果

評価に用いる水溶液の準備

濃度36%の濃塩酸、10wt%水酸化ナトリウム水溶液、3wt%の塩化ナトリウム水溶液は異物混入などの外観異常は認められなかった。また、水酸化ナトリウム水溶液、塩化ナトリウム水溶液について、溶け残りが無いことを確認してから浸漬試験を開始した。

評価に用いるSPCCの準備

SPCCについて目立ったキズ、変形などは認められなかったため、そのまま後工程に使用した。

浸漬試験片の準備

図 ケレン後のSPCCの外観写真

FRP耐食塗装試験片

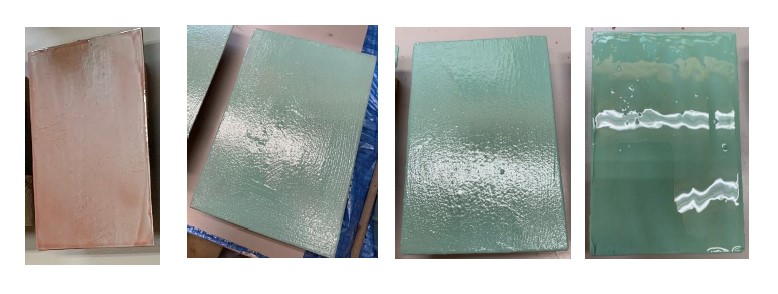

下塗り、中塗り、上塗り後の試験片の外観写真を下図に示す。塗装工程は問題なく実施することができた。

図 FRP耐食塗装の外観画像(左から、下塗り、中塗り1回目、同2回目、上塗り後の様子)

フッ素塗装試験片

下塗り、中塗り、外塗り後の試験片の外観写真を下図に示す。塗装工程は問題なく実施することができた。

図 フッ素塗装の外観画像(左から、下塗り、中塗り、外塗り後の様子)

浸漬試験前の目視検査

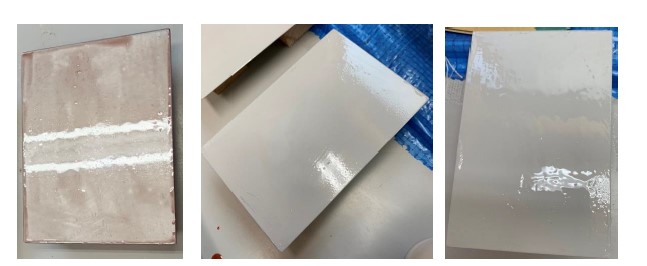

FRP耐食塗装試験片の外観写真を下図に示す。ハケの毛の残物と思われるもの、塗膜の一部剥落、異物付着などが認められたが、これらはFRP耐食塗料を塗布するFRP特殊塗装工法® で不可避なものであり、実地で生じる範疇の事象と判断し、そのまま浸漬試験に用いた。

図 FRP耐食塗装試験片の外観写真(左)と認められた外観異常(右)

( a)ハケの毛の残物 b) 表層のキズ c) 塗膜の一部剥落 d) 異物付着)

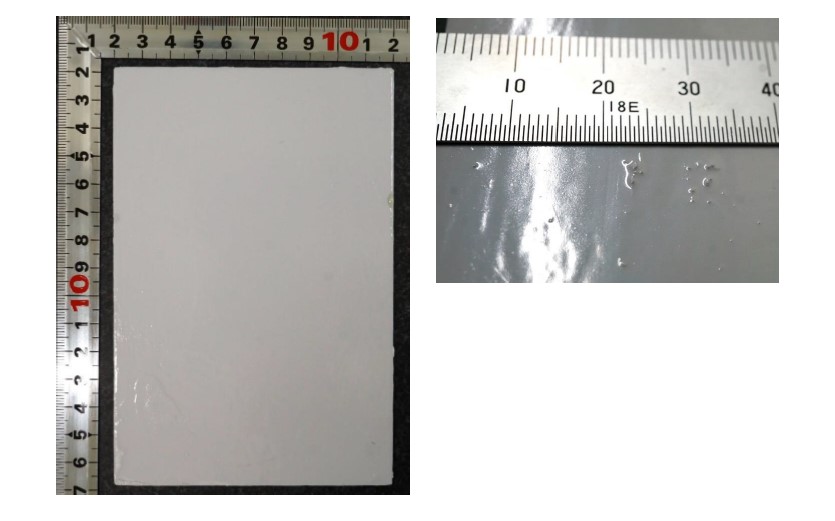

同様にフッ素塗装試験片の外観写真を下図に示す。表層の一部に異物混入が認められたが、本事象も現場の塗装工程で生じうる事象と考え、そのまま浸漬試験に使用した。

図 フッ素塗装試験片の外観写真(左)と認められた異物混入箇所の拡大写真(右)

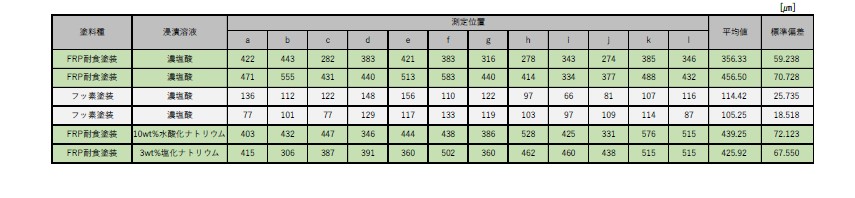

塗装膜厚検査

塗装膜厚検査結果を下表に示す。単位は㎛である。FRP耐食塗装試験片の塗膜厚みは274から583㎛で平均値は420㎛であり、標準偏差は75.9であった。同様にフッ素塗装試験片の塗膜厚みについて、それぞれ66から156㎛、110㎛、22.4㎛であった。

表 塗装膜厚検査結果

浸漬試験

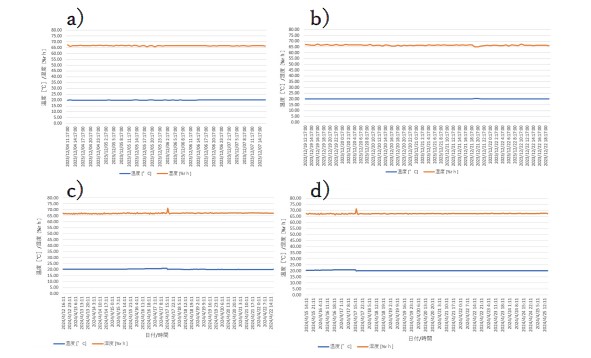

試験環境の温度、湿度の履歴を下図に示す。試験期間中、温度は概ね20℃、湿度は65%RHに保たれており、極端な変動は認められなかった。

図 浸漬環境の温湿度変動のチャート

( a)FRP耐食塗装/濃塩酸 b) フッ素塗装/濃塩酸 c) FRP耐食塗装/塩化ナトリウム水溶液

d) FRP耐食塗装/水酸化ナトリウム水溶液)

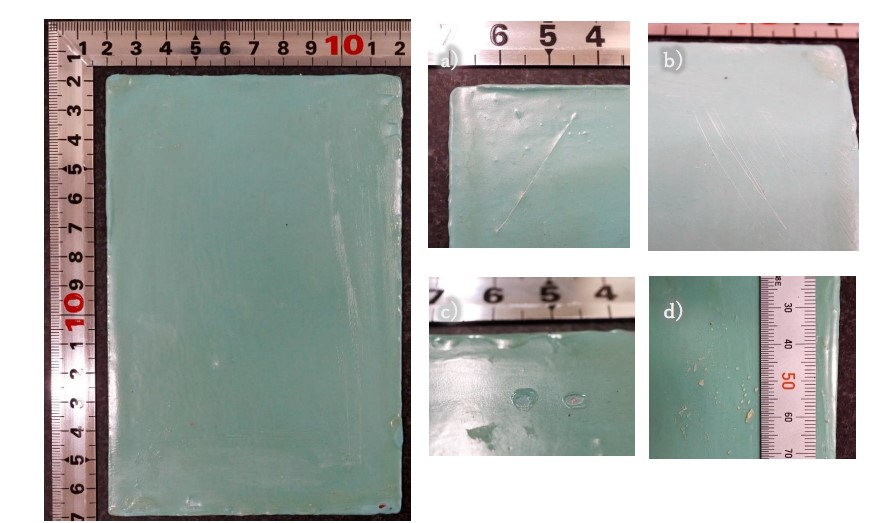

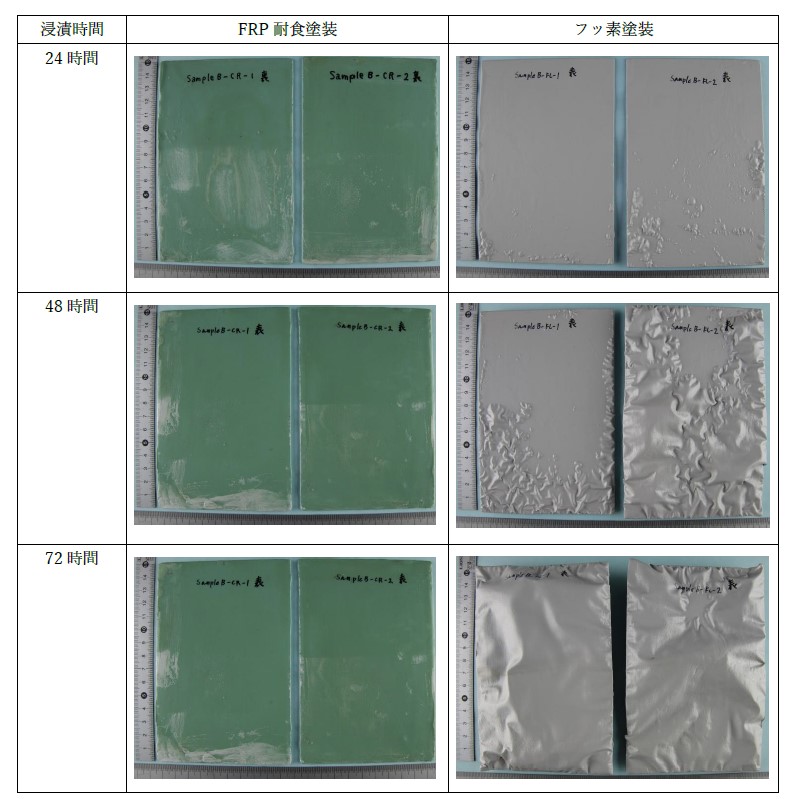

浸漬試験後の目視検査

濃塩酸浸漬の結果を下図に示す。半浸漬のため、各試験片の下半分が濃塩酸に接液した浸漬領域である。フッ素塗装の試験片は、浸漬開始から24時間経過時点で濃塩酸接液面を中心とした複数個所に塗膜の膨れが認められ、浸漬時間の経過に伴う当該現象の進行が認められた。一方、FRP耐食塗装の試験片に外観上の変化は認められなかった。

図 濃塩酸浸漬によるFRP耐食塗装(左)とフッ素塗装(右)の各試験片の外観変化

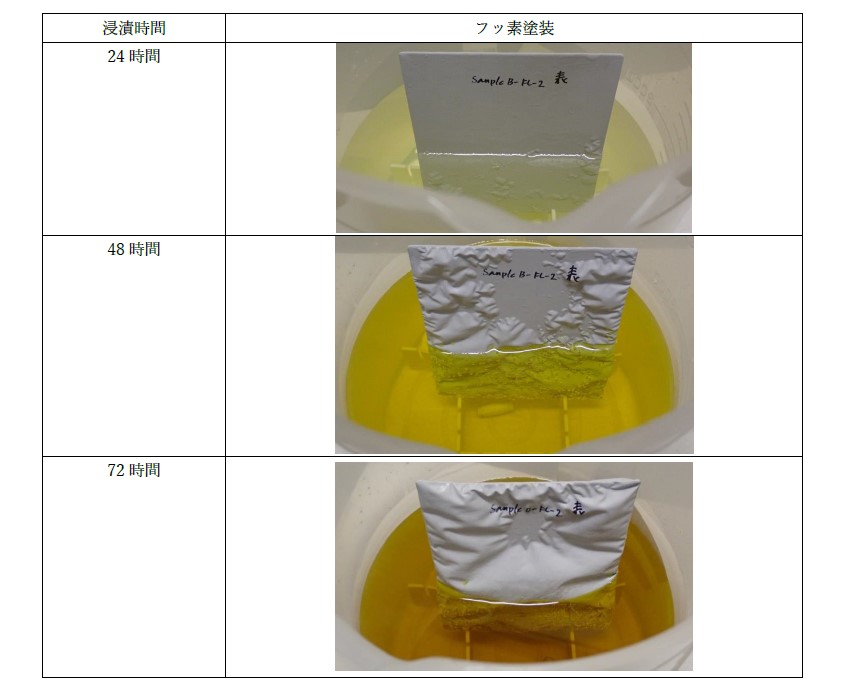

またフッ素塗装試験片では、時間経過に伴う浸漬溶液である濃塩酸の黄色への変化が確認され、浸漬時間の長さに応じて色が濃くなることが明らかとなった。色調変化の様子を下図に示す。

図 フッ素塗装試験片の浸漬試験中に認められた濃塩酸の着色変化

一方、FRP耐食塗装試験片を72時間浸漬した濃塩酸は、下図に示すような桃色となった。

図 FRP耐食塗装試験片を浸漬した濃塩酸着色の様子

濃塩酸浸漬後のフッ素塗装試験片は、塗料が浮き上がった状態であったため塗膜端部を切り取ったところ、母材のSPCCが腐食していることを確認した。腐食した母材は下図の黄色矢印で示した。

図 濃塩酸72時間浸漬後のフッ素塗装試験片の母材腐食の様子

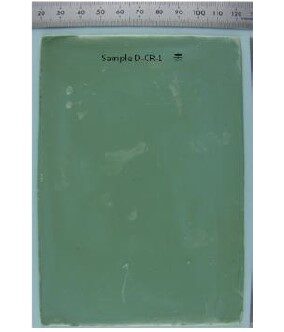

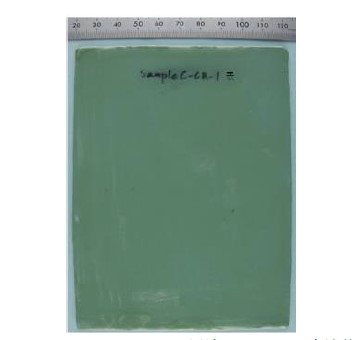

次に、10wt%水酸化ナトリウム水溶液に240時間浸漬したFRP耐食塗装試験片の外観写真を下図に示す。浸漬前の初期状態と比較し、塗膜の膨れ、剥がれなどの外観上の変化は認められなかった。

図 10wt%水酸化ナトリウム水溶液に240時間浸漬したFRP耐食塗装試験片の外観

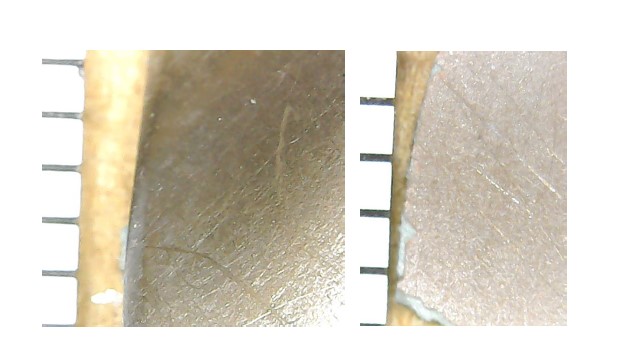

母材であるSPCCの腐食を確認するため、塗料を引きはがしたうえでSPCC/塗料界面の状態を拡大画像によって確認した。画像を下図に示す。結果、SPCCの金属光沢は表層で維持されており、腐食を疑わせる事象は見られなかった。

図 10wt%水酸化ナトリウム水溶液に240時間浸漬した後のSPCC/塗料界面の状態

(左:SPCC表面 右:塗料のSPCC密着面)

同様に、3wt%の塩化ナトリウム水溶液に240時間浸漬したFRP耐食塗装試験片の外観写真を下図に示す。浸漬前の初期状態と比較し、塗膜の膨れ、剥がれなどの外観上の変化は認められなかった。

図 3wt%塩化ナトリウム水溶液に240時間浸漬したFRP耐食塗装試験片の外観

前述同様、塗料を引きはがし、母材であるSPCCの腐食を確認した。拡大画像を下図に示す。結果、SPCCの腐食を裏付ける外観変化は認められなかった。

図 3wt%塩化ナトリウム水溶液に240時間浸漬した後のSPCC/塗料界面の状態

(左:SPCC表面 右:塗料のSPCC密着面)

浸漬試験後の断面観察

濃塩酸浸漬試験後のFRP耐食塗装試験片は、レイアウト図を参考に以下のような位置でカッティングを行った。

図 断面観察用のサンプルカット位置詳細

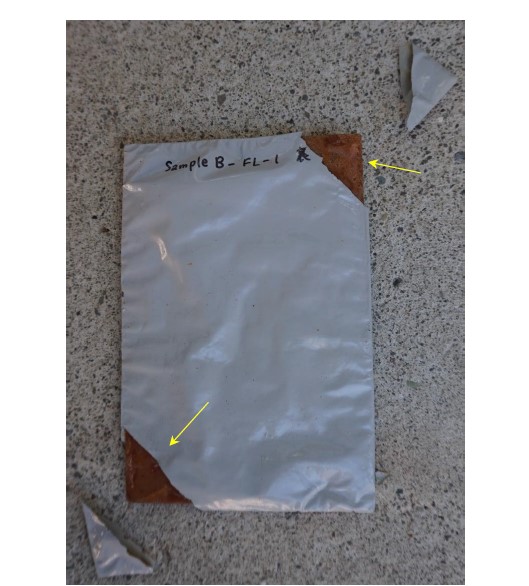

断面観察用に樹脂埋めを行った後のFRP耐食塗装試験片の外観写真を下図に示す。

図 樹脂埋めを行った試験片の外観

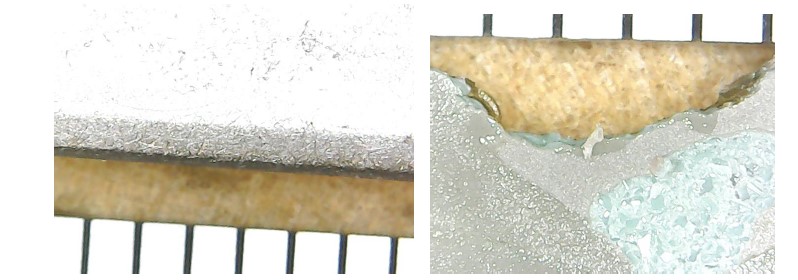

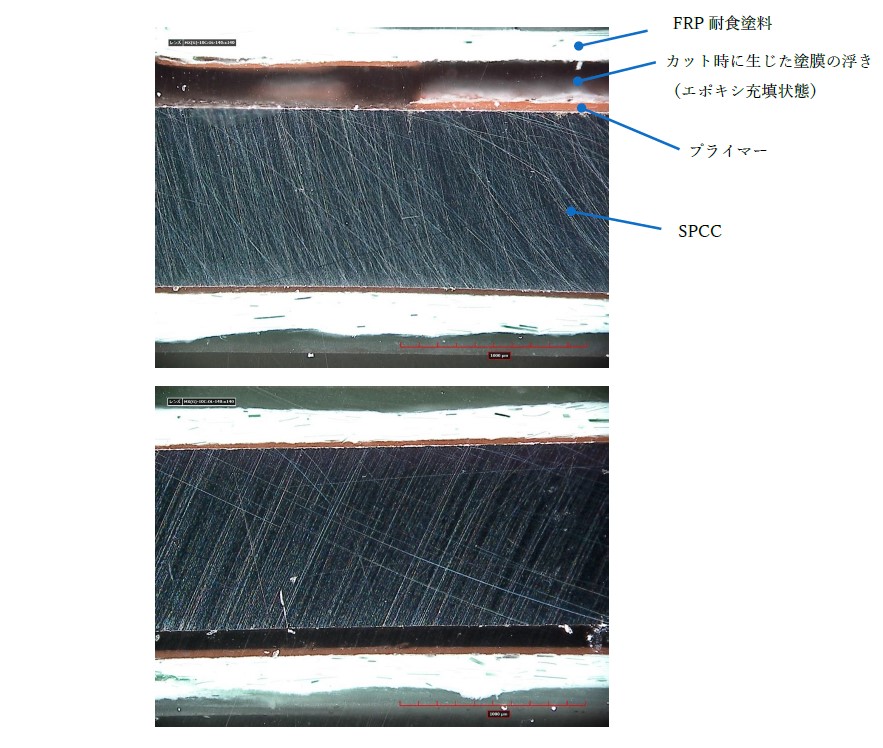

FRP耐食塗装試験片の断面観察結果について、濃塩酸浸漬領域、同非浸漬領域について代表的な画像を下図に示す。画像中心付近に見えるのが母材であるSPCC、その表層にある赤茶色の層がプライマー、最外層にある明るい緑色がFRP耐食塗料の層である。カットの際のせん断荷重により、一部のプライマーがSPCC表層から剥離したことを確認した。しかしながら、SPCC表層面に腐食を疑わせる事象は全領域において見当たらず、FRP耐食塗装により72時間の濃塩酸浸漬によるSPCC母材腐食は生じなかったことが明らかとなった。

図 濃塩酸72時間浸漬後のFRP耐食塗装試験片断面画像(上:浸漬領域 下:非浸漬領域)

考察

FRP耐食塗装の耐腐食性の高さについて

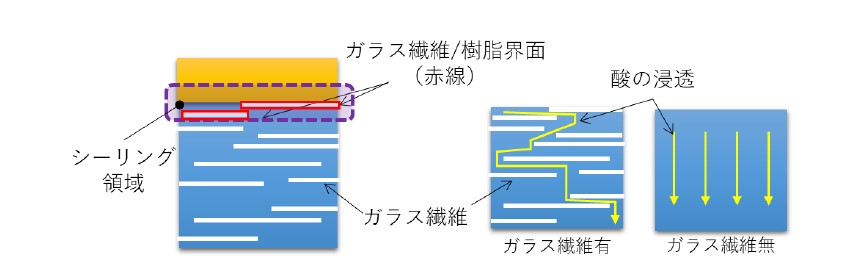

FRP耐食塗装試験片に用いられたFRP耐食塗料は、耐腐食性の高いビニルエステルをマトリックスとし、ガラス繊維で強化された形態である。この材料形態は、厚み方向に対する酸の浸透を阻害することで、浸透速度の低下に貢献したと推測する。加えてFRP耐食塗装で採用したFRP特殊塗装工法® では、FRP耐食塗装で生じる可能性のある、塗膜の欠陥や欠損箇所を保護する役割を担うことを狙い、上塗り工程を行う。この上塗りは、工場などの現地での塗装工程で不可避な塗膜のばらつきを低減させる意味があり、結果として塗膜の耐腐食品質をさらに高めた結果、フッ素塗装よりも高い耐酸性を示したと考えられる。加えて塗膜厚みがフッ素塗装のそれより厚めであったことも、耐腐食性向上の一要因となったと可能性もある。

図 FRP特殊塗装工法® によるFRP耐食塗装で酸の浸透が遅れるイメージ

濃塩酸浸漬で半浸漬を採用した理由について

10wt%水酸化ナトリウム水溶液、3wt%塩化ナトリウム水溶液については、塗装を行った試験片を完全に浸漬する完全含浸で耐薬品性を評価した。これに対し、36wt%濃塩酸では半浸漬を採用している。その理由は塩酸が揮発性溶液であることによる。

36wt%濃塩酸の蒸気圧は40℃で322mmHg1) 、同温度の水の蒸気圧が64.4mmHg2) であることを踏まえると濃塩酸は高い揮発性を示すことがわかる。そして実際の現場において、濃塩酸より発生する塩酸ガスによる腐食が問題となることが多い。一例として濃塩酸を保管するFRP製薬液タンクでは、接液面ではなく塩酸ガスにさらされる天井部の腐食が問題となることも多い。濃塩酸を長期保管していたFRP製タンクのFT-IR(赤外分光法)などの分析結果から、当該ガスによる劣化は深部まで浸透することが学術界で示されていることから、濃塩酸を保管する構造物の劣化診断では天井部の診断を重点的に行う3) 。

以上のような技術的背景を踏まえ、揮発性の高い36wt%濃塩酸については完全浸漬ではなく半浸漬で耐薬品性評価を行うことで、濃塩酸水溶液、塩酸ガスにそれぞれ暴露される浸漬部と非浸漬部で腐食状態に差異が生じるかを確認した。結果、FRP耐食塗装試験片では全領域について腐食が認められなかった一方、フッ素塗装試験片では浸漬部が非浸漬部より先に、腐食に伴う塗膜膨張が生じたことが明らかとなった。ただし、この結果のみからではすべての耐薬品性評価において、完全浸漬の方が腐食に対して厳しい評価とは判断できず、半浸漬での耐薬品性評価で未浸漬領域の方が先に腐食する塗料などの材料が存在する可能性も考えられる。濃塩酸に限らず、揮発性溶液に対する耐薬品性は半含浸で評価することが妥当であり、また蒸気圧の低い薬液であっても蒸散現象が生じる以上、半含浸での評価実施を検討する必要がある。

FRP耐食塗装試験片を浸漬した濃塩酸が桃色に着色した理由について

結果の項で述べた通り、FRP耐食塗装試験片を濃塩酸に浸漬した際、濃塩酸が桃色に着色するという現象が確認された。その一方で、母材であるSPCCには濃塩酸は到達しておらず、着色の原因はFRP耐食塗料にあると推測した。

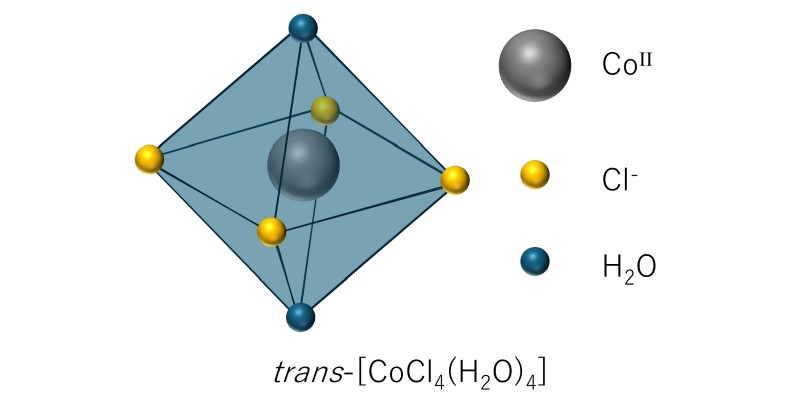

種々の可能性を検討した結果、上塗り材を含むFRP耐食塗料に含まれるCo(コバルト)が濃塩酸中に溶出し、金属錯体を生成したと考えた。Coはビニルエステルの硬化促進触媒として用いられ、今回使用した塗料にも含有されている。Coは第一遷移系列元素のひとつであり酸性水溶液中ではCoII の価数で安定することが知られている。[CoIII +e=CoII ]という反応の標準電位は+1.84であり4) 、左記の反応は右に進むのが優先であることがその理由だ。そして濃塩酸はHClでありハロゲン元素を含む強酸である。ハロゲン存在下でCoのジアクア化学種は、ハロゲン元素がClの場合にtrans-[CoCl4(H2O)2]という錯体が直線型に稜共有した鎖状構造を形成する1) ため、この構造で安定化すると考えられる。塩酸水溶液中のCoのジアクア化学種の構造のイメージを下図に示す。

図 塩酸水溶液中のCoを中心元素とした錯体構造のイメージ

この形態で安定化した場合、CoII 水溶液の色である紅色1) が発生すると推測され、その色が濃塩酸の桃色の着色の原因になったと考えられる。

フッ素塗装試験片の塗膜膨張と濃塩酸浸漬液の黄色着色の原因について

フッ素塗装は塩酸浸漬開始から3-4時間後には、浸漬液である濃塩酸の黄色への変化を確認した。24時間後には塗膜膨張が確認され、48時間後には濃塩酸に浸漬していない領域での同膨張、並びに反応に伴う発泡音が聞こえた。濃塩酸の着色は浸漬時間の長さに応じて濃くなった。

塗膜膨張は状況を踏まえ、浸漬液である濃塩酸が塗膜に浸透し、母材であるSPCCに到達して反応することで水素が発生したためと考えられる。反応は[Fe+2HCl→FeCl2 +H2 ]である。塩酸は揮発性の酸であるため、浸漬面と非浸漬面のどちらから浸透するか注意深く観察したが、浸漬面から先に浸透することを塗膜膨張事象発生事象のタイミングから明らかにすることができた。

また浸漬液の着色原因について考える。SPCCの主要構成元素であるFeと塩酸が反応して生じたFeCl2は、大気の酸素によってFeが酸化されてFeII からFeIII に変化する。濃塩酸中のFeIII は塩化物イオン、並びに水と配位することで錯体を形成すると推測される。FeIII の塩化物が含まれる塩酸水溶液中において、塩酸濃度が6N(N:規定度)を超えると、[FeCl4 (H2 O)2 ]-や[FeCl5 (H2 O)]2- という錯アニオンを生成して黄色を呈することが知られている5) 。これが濃塩酸の黄色着色の原因であると考えた。よって、FRP耐食塗装試験片の濃塩酸浸漬液が黄色に着色しなかったことは、SPCCが塩酸にさらされていないという事実を、別の観点から裏付けたと考えられる。

まとめ

JIS K 5600-6-1に基づいたSPCCを母材とするFRP耐食塗装試験片とフッ素塗装試験片の72時間の36wt%濃塩酸浸漬試験により、FRP耐食塗料がフッ素塗料と比べて高い耐腐食性を示すことが明らかとなった。FRP耐食塗装試験片は、240時間に及ぶ10wt%水酸化ナトリウム水溶液や3wt%塩化ナトリウム水溶液の浸漬試験でも高い耐腐食性を示し、母材であるSPCCに腐食は認められなかった。

FRP特殊塗装工法® によるFRP耐食塗装は高い耐腐食性を示すことが今回明らかとなったことから、今後、酸性/塩基性の薬液、または海水などの電解質水溶液による金属腐食が懸念される領域への更なる展開を進めていきたい。

参考文献

1) 安全な塩酸の取り扱い, 日本ソーダ工業会, https://www.jsia.gr.jp/data/handling_02.pdf (参照 2024-07-04)

2) 令和5年 理科年表 国立天文台編, 丸善出版, 2023, p.423

3) FRP製塩酸貯蔵タンクの改修/補修, 株式会社FRPカジ, https://frpkaji.co.jp/frp製塩酸貯蔵タンクの改修/補修/ (参照 2024-07-04)

4) F.A.コットン, G.ウィルキンソン, P.L.ガウス, 基礎無機化学. 培風館, 1998, p.526

5) 武藤 雅之, 遷移金属塩結晶の色とその水溶液の色, 化学教育, 1983, 31, 3, p.220

以上