「ドリルの逃げ角がGFRP加工熱に与える影響とその評価」に関するpdf資料はこちら。

背景

ガラス繊維強化プラスチック(GFRP)は賦形性、耐水性、耐薬品性を有することから、腐食性薬液を扱う工場内の様々な形状のタンクや槽に用いられる。これらのGFRP製構造物には給排水を目的とした穴加工を行うが、寸法が大きい、形状が複雑といった制限により、ハンドツールによる手加工を行うことがある。当該加工においては、材料寿命の短縮化につながるGFRPのマトリックス樹脂の加工熱による熱分解抑制が必須である。そのため加工熱抑制と、GFRP加工品質安定化と加工効率向上の両立に向け、ハンドツールによるGFRP穴あけ加工におけるドリル形状の影響を明確にする必要がある。当該形状に影響を与えるものの一つに逃げ角がある。逃げ角が大きい方が切削時にGFRPと刃先の接触面積を小さくできるため切削中の加工熱を抑制できると考えられる。その一方で手加工の場合、ドリルの逃げ角が大きい方が、切削中に発生する引き込む力によって切削力が変動する結果、送り速度が変化する課題がある。しかしながら、手加工によるGFRP穴あけ動作による上述の妥当性について、評価を行ったことが無い。

目的

同一径でリップの逃げ角のみが異なる超硬合金製ドリルを用いてにボール盤による手加工でGFRPに穴あけを行い、加工穴の状態と加工くずの熱分析から、逃げ角の違いが被加工体であるGFRPに与える影響を評価する。また手加工によるばらつきを加工条件から排除するため、NCを用いた同様の評価を行う。

結論

加工熱によりGFRPのマトリックス樹脂が熱分解したことを確認した。手加工においてリップの逃げ角によるGFRPへの影響で、ばらつきの範囲を超える顕著な差異は認められなかったが、NC加工においては当該逃げ角が大きいほうが樹脂の熱分解を抑制できることが明らかとなった。

概要

リップの逃げ角が3°、10°のドリルを用意し、ボール盤による手加工、並びにNC加工でGFRPの穴あけ加工を実施し、加工中の温度と加工で生じた加工くずのTG/DTA計測、並びにNC加工時のスラストとトルクを計測した。結果、手加工ではリップの逃げ角による違いは見られなかったが、NC加工では同逃げ角が大きいほうが樹脂の熱分解が抑制できていることがTG/DTAの結果から明らかとなった。またGFRP加工中、スラストが低下し、トルクが上昇する事象を確認した。

図 GFRP加工の様子とサーモグラフィーによる温度計測(上)

加工中のスラスト/トルク計測(下)の結果

評価準備と評価方法

加工用GFRP試験片の製作

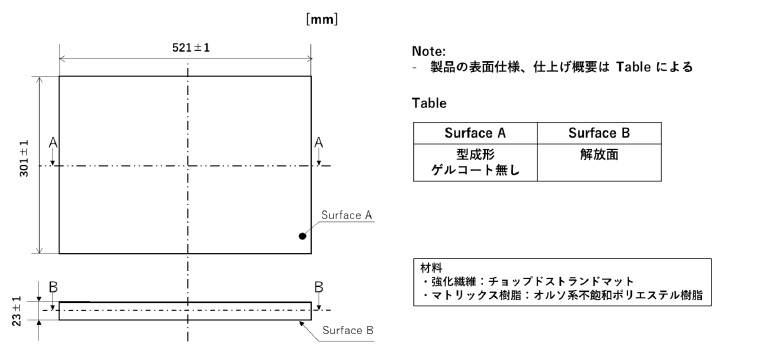

試験片製作のため、下図に基づきGFRP平板を製作した。チョップドストランドマットは28Ply積層し、マトリックス樹脂にはオルソ系不飽和ポリエステル樹脂を用いた。工程はすべてハンドレイアップで実施した。

図 加工用試験片向けの平板図面

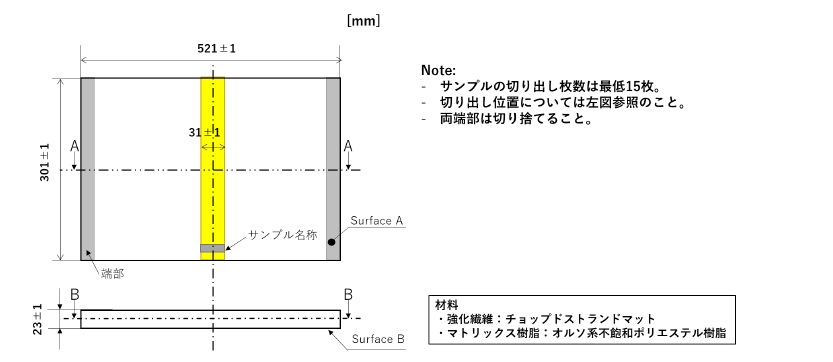

成形した平板はハンドソーでトリミング後、下図の加工レイアウトに基づきテーブルソーにて切断した。

図 試験片の加工レイアウト図

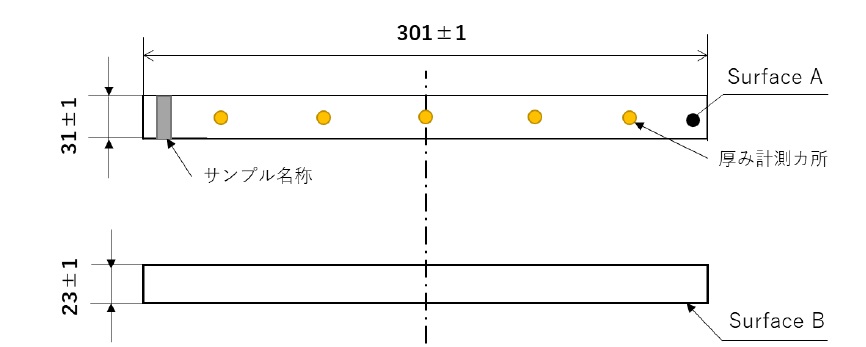

切り出した試験片の図面を下図に示す。加工後、試験片は図中の位置で厚み計測を行った。

図 試験片の図面

ドリルの製作

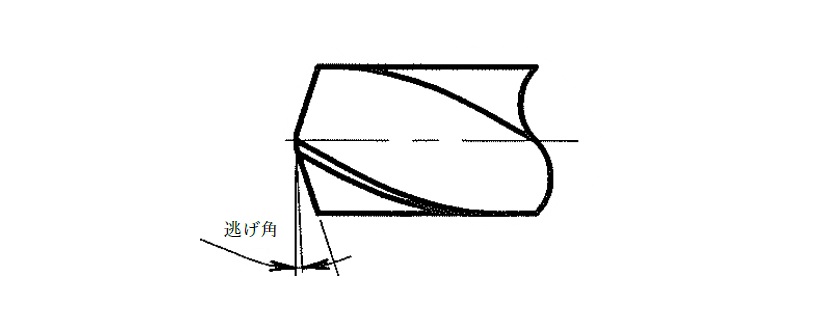

ドリルは材質を超硬合金とした。φ12mm、先端角度118°、ドリルリップの逃げ角(以下、ドリルの逃げ角)は3°と10°のものを製作した。逃げ角の位置を下図に示す。

図 ドリルの逃げ角のイメージ図(ドリル先端拡大図)

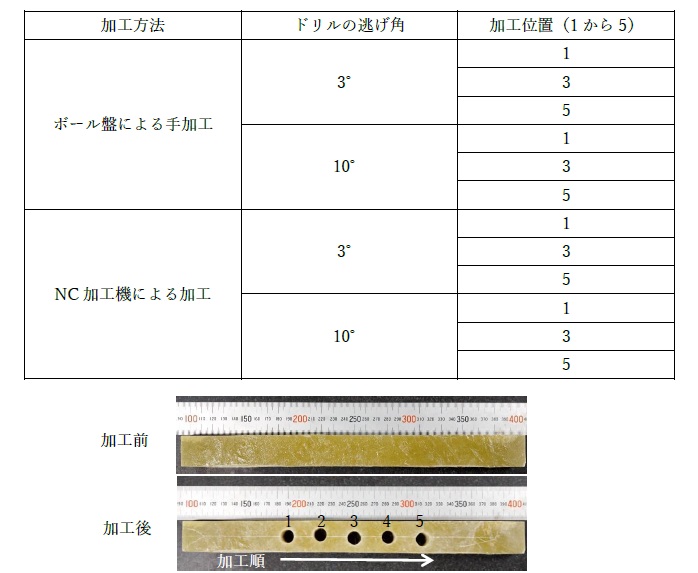

逃げ角の異なるドリルを用いたGFRP穴加工

A. ハンドツールを用いた手加工

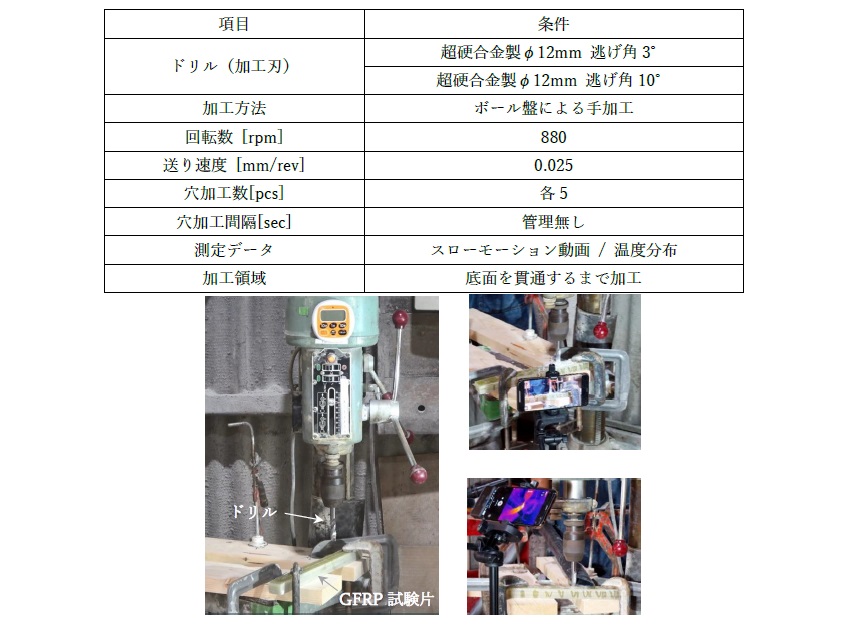

ドリルは径と材質が同じで逃げ角のみ3°、10°と異なるものを用い、ハンドツール(以下、ボール盤)を用いてGFRPに穴あけ加工を行った。GFRP試験片はシャコ万によって、枕木の上に固定した。送り速度はボール盤の前面にある目盛りと、タイマーによる経過時間管理で調整した。加工中の加工くずの出方の確認を目的にスマートフォンを用いてスローモーション撮影、並びに加工熱に伴う温度変化をとらえるため、赤外線モジュールを用いた非接触での温度計測を行い、穴内面入口部のドリル引抜直後の最高点温度として表示された温度を記録した。加工条件一覧を下表に、加工の様子を下図に示す。

表 ボール盤を用いた手加工の条件

図 加工に用いたボール盤とGFRP保持の様子(左)と

加工中の計測の様子(右上:スローモーション撮影 右下:温度計測)

B. NC用いた加工

手加工に由来する加工パラメータのばらつきを排除した評価結果を得ることを目的に、NCを用いた加工を行った。当該加工で用いた刃物は、前項で述べた逃げ角の異なるドリルと同じである。回転数はボール盤を用いた加工と同条件の880rpmに加え、その4倍にあたる3520rpmに設定した。またNC加工では温度変化は放射率0.98に設定したサーモグラフィーを用い、穴内面入口部のドリル引抜後の最高点温度を計測した。この温度計測に加え、加工位置1、3、5について加工中のスラスト(軸力)、トルクのデータを取得した。また加工間隔を合わせるため、静止時間、停止と上昇位置を定義した。加工間隔は42 secである。穴を加工する際は貫通させず、底面から5mm位置で下降を停止し、1000mm/minの速度で上昇するようプログラムした。加工条件概要を下表に、加工の様子を下図に示す。

表 NC機を用いた手加工の条件

図 NC加工の様子

(左:加工部拡大画像とNC加工機外観 右:サーモグラフィーによる温度計測)

逃げ角の異なるドリルで加工されたGFRP検査

A. 加工穴側面の画像撮影

ボール盤を用いて手加工を行ったGFRP試験片について、穴側面の外観状態を確認するため顕微鏡カメラを用いた撮影を実施した。撮影はドリルが最初に挿入された入り口側、並びに出口側からそれぞれ代表的な個所を撮影した。

B. 加工穴側面の表面粗さ測定

ボール盤を用いて手加工を行ったGFRP試験片について、表面粗さ計(表面粗さ計 SJ-310(ミツトヨ))を用いて評価を行った。計測条件概要を下表に示す。それぞれの加工穴に対し、Ra、Rz、Rqに関する数値、並びに粗さ曲線のデータを取得した。

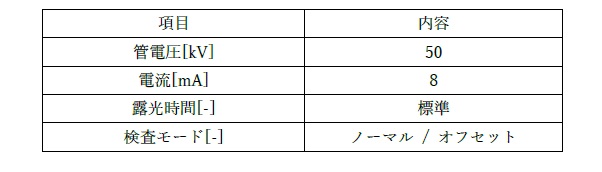

C. 加工前後のGFRP試験片に対するX線CTによる非破壊検査

ボール盤を用いた加工対象のGFRP試験片について、穴加工前後でそれぞれX線CT装置(NAOMi-CT 002L(アールエフ))による非破壊検査を実施した。検査条件概要を下表に示す。穴あけ加工後のGFRP試験片については、加工側面に造影剤を塗布、浸透させたうえで計測した。

表 X線CT検査条件概要

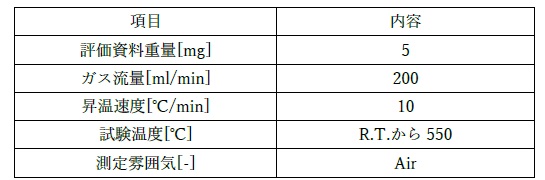

D. 加工で生じたGFRP加工くずのTG/DTA分析

加工熱によるGFRPのマトリックス樹脂の熱分解状態を確認するため、加工熱履歴のないGFRP、ドリルの逃げ角の異なるGFRPによって加工中に生じた加工くずについて、それぞれTG/DTA(TG/DTA7200(日立ハイテクサイエンス))による重量減少プロファイルデータを取得した。また加熱終了後の残渣は主としてガラス繊維であることから、初期重量と残渣重量の差分がGFRP中のマトリックス樹脂と想定し、当該差分を分母、TG計測数値から残渣重量を差し引いた値を分子とした樹脂熱分解率(wt%)の温度変化をグラフ化した(樹脂熱分解率=[TG計測数値-残渣重量]/[初期重量-残渣重量]*100)。TG/DTAの測定条件、評価したサンプルの一覧、並びに加工位置を示した画像をそれぞれ以下に示す。

表 TG/DTA計測条件

表 TG/DTA測定対象サンプル

図 GFRP試験片の加工位置(上:加工前 下:加工後)

結果

加工用GFRP試験片の製作

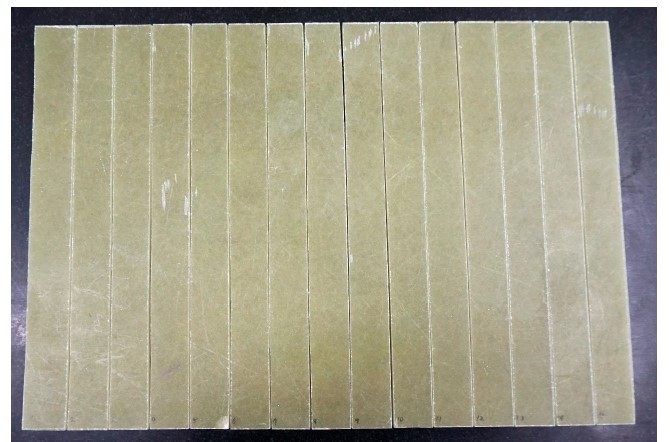

GFRP平板は問題なく成形できた。平板を切断した後の試験片の外観を下図に示す。試験片は15本得ることができた。図中の左から試験片番号を1から15とした。

図 加工後の試験片外観(試験片番号:左から1から15までの通し番号)

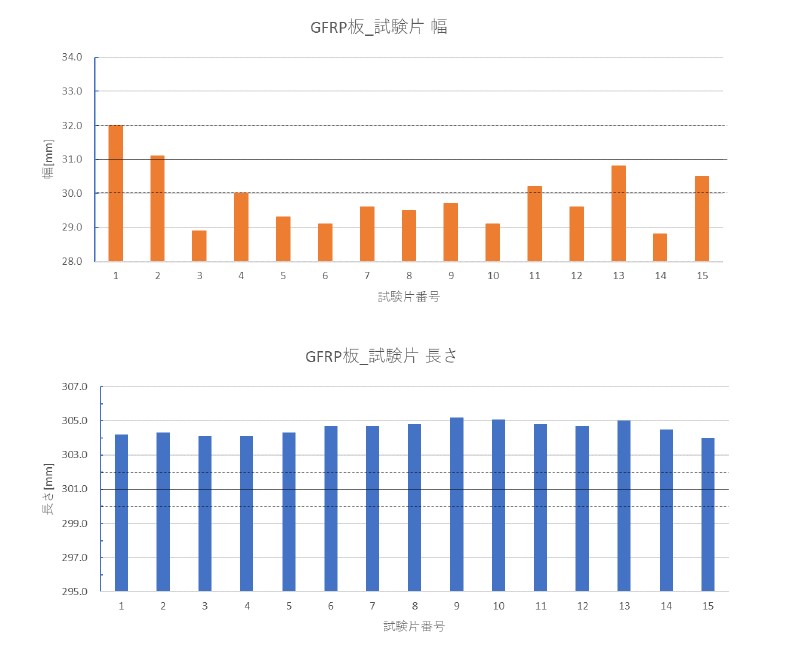

試験片の幅と長さの計測結果を下図に示す。グラフ中の黒の実線が狙い値、破線が公差である。幅は狙い値に対し、公差下限を下回るものが多かった。長さについては逆に公差を上回るものが多かった。どちらも狙い値を満たせないものが多かったが、加工に用いるドリル寸法に対して十分な幅と長さを有していると判断し、試験片はそのまま加工試験に用いた。

図 試験片の幅(上)、並びに長さ(下)の計測結果

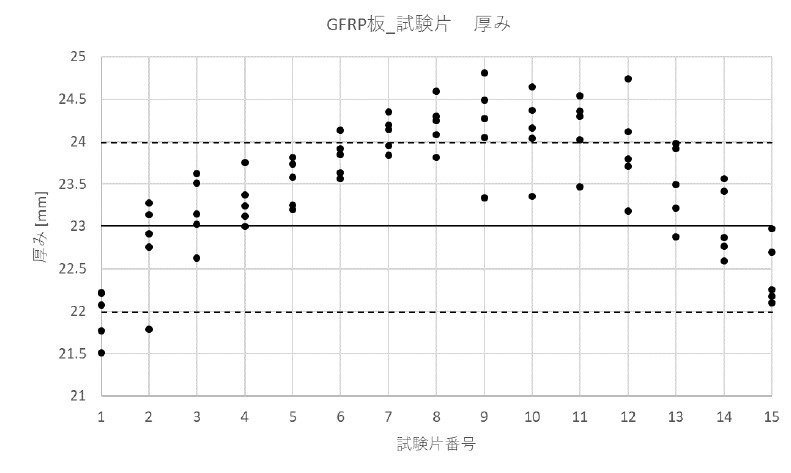

同試験片の厚みの計測結果を下図に示す。前頁同様、グラフ中の実線、破線がそれぞれ狙い値、公差である。FRPは全体的に厚みにできる傾向にあり、最も厚い位置では24.81mmであった。最も薄い部分は21.52mmであり、平均値は23.5mmであった。また、試験片は平板の中央部近辺が厚めにできる傾向にあることが明らかとなった。

今回得られた試験片の厚みばらつきは、相応のばらつきが見られたが、各試験片内ではレンジで1mm程度に収まっていること、並びに平均値を基本として試験片ごとの比較を行ったところその差は2mm程度と全体の厚み平均の8.5%であることから顕著な差ではないと判断し、試験片はそのまま加工試験に用いた。

図 試験片の厚み計測結果

ドリルの製作

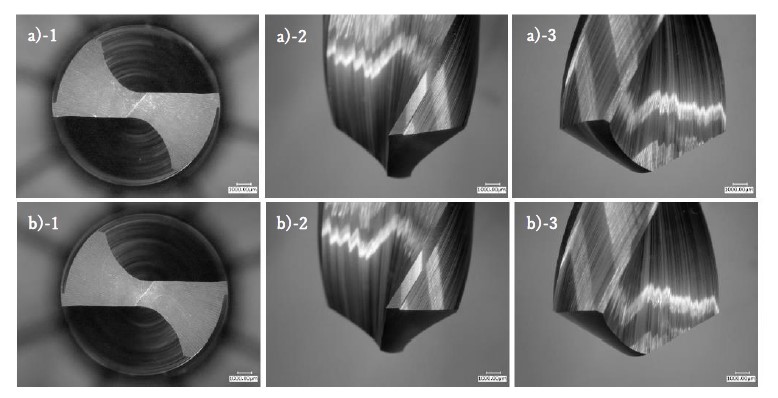

ドリルの先端付近を複数のアングルから撮影した画像を下図に示す。ドリルの製作中、特に問題は生じなかった。

図 逃げ角の異なるドリルの先端付近の画像

( ドリルの逃げ角10°:a)-1から3 ドリルの逃げ角3°:b)-1から3)

逃げ角の異なるドリルを用いたGFRP穴加工

A. ハンドツールを用いた手加工

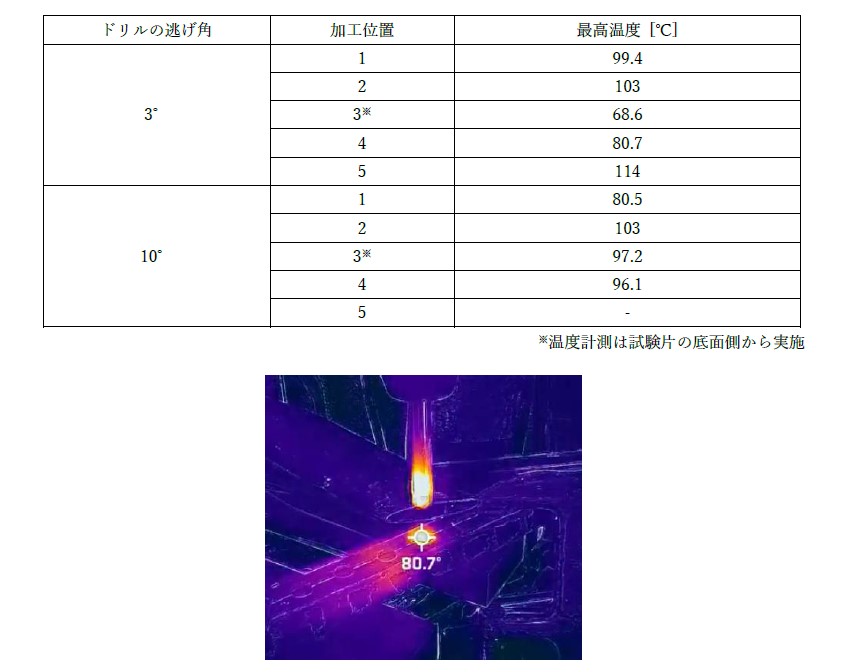

赤外線モジュールによる最高温度計測結果を下表に示す。表中では各逃げ角と加工位置において、赤外線モジュールの録画画像で確認された最高温度を記載した。温度はドリルの逃げ角が3°、10°でそれぞれ68.6から114℃、80.5から103℃であり、逃げ角や加工位置による温度計測結果の変動幅を超える顕著な温度差異は認められなかった。赤外線モジュールによる温度計測の結果を下図に示した。

表 赤外線モジュールによる温度計測結果

図 赤外線モジュールによる温度計測結果の画像例

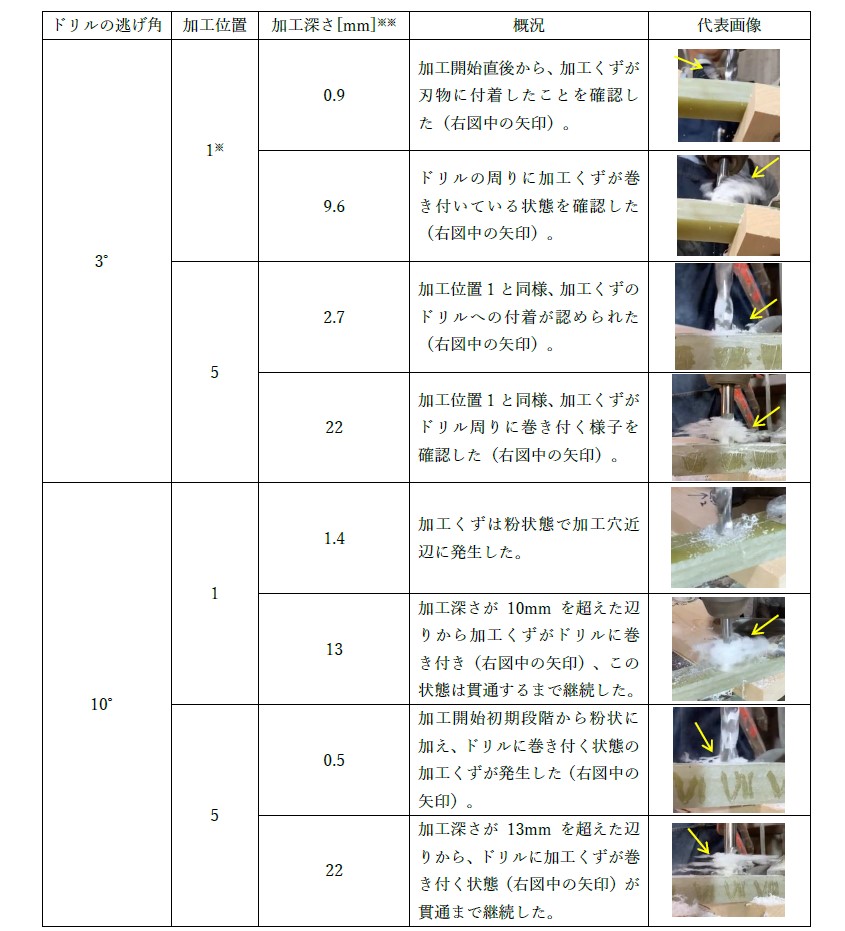

ハイスピードカメラの結果を下図に示す。代表的なものとして、加工位置の1、並びに5について述べる。逃げ角が大きく、加工位置が後になるほどGFRP加工くずのドリルへの巻き付きはじめが早いことが明らかとなった。条件によらず、加工くずが巻き付いた状態でドリルが貫通する様子を確認した。

*カメラアングルの関係上、底面側から撮影 **送り速度と撮影時間から加工深さを算出

図 逃げ角の異なるドリルを用いたGFRP加工のハイスピードカメラ画像抜粋

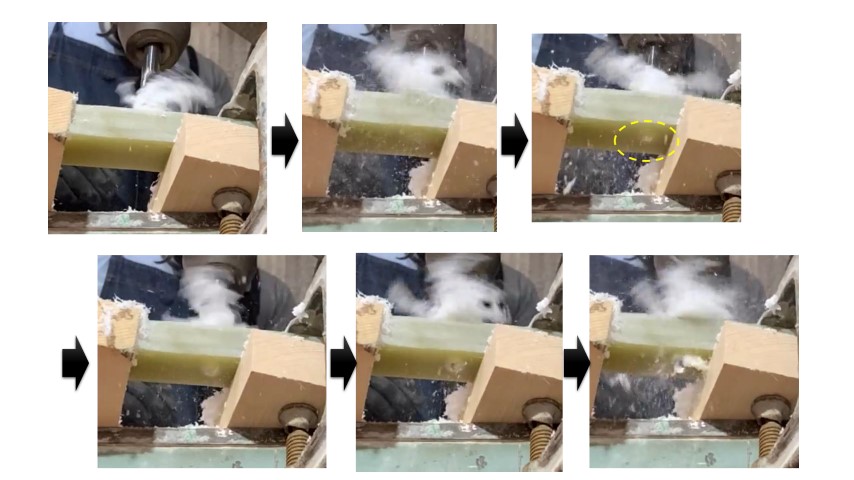

また、GFRPの底面側からのカメラアングルで捉えたハイスピードカメラ画像の経時に伴う変化を下図に示す。なおドリルの逃げ角は3°、加工位置は1である。下図中の黄色破線で示した範囲はドリルが貫通する位置である。ドリルが到達する前の段階でGFRPには層間剥離に伴う白色化が認められた。貫通直前には、ドリル径よりもやや大きいサイズで剥離が生じた後、貫通と同時に加工くずがGFRP底面から放出される様子を確認した。

図 GFRP底面側から見たドリルが貫通する様子(ドリルの逃げ角3° 加工位置1)

B. NC用いた加工

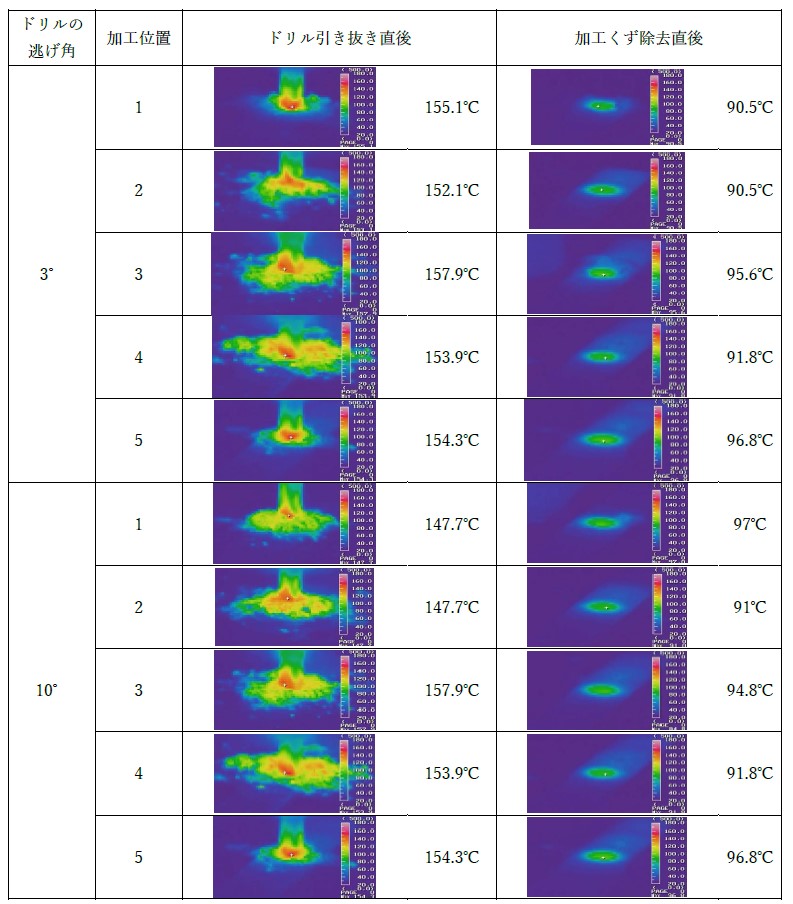

880rpmの回転数でNC加工した、穴内面入口部のドリル引抜後の最高点温度を示した際のサーモグラフィーの画像を下図に示す。ドリル引き抜き直後、並びに高温を示しやすい加工くず除去直後のGFRPの画像を一覧とした。

図 NC(880rpm)による

GFRP穴加工時のドリル引き抜き後の最高温度とサーモグラフィー画像

ドリル引き抜き直後の温度はドリルの逃げ角が3°、10°の場合、それぞれ152.1から157.9℃、147.7から157.9℃と同逃げ角が小さいほうが若干高温であることがわかった。加工くずを除去直後のGFRPの温度は同様にそれぞれ90.5から96.8℃、91から97℃であり、顕著な差異は認められなかった。ドリル引き抜き直後の温度、加工くず除去直後の温度、いずれの場合も加工位置による違いは認められなかった。

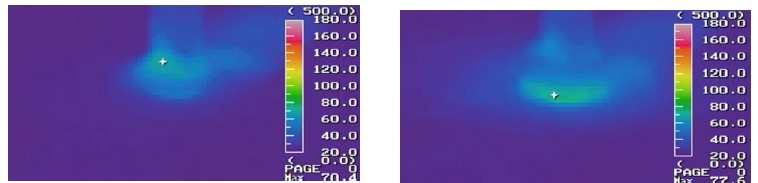

また加工中、ドリルの逃げ角、加工位置によらず概ね50から75℃の範囲で変動が見られた。温度変動の一因は、加工中に生じた加工くずの出現と、ドリルの回転運動による当該くずの外周方向への飛散によるものであることが明らかとなった。加工中の温度変動の様子を下図に示す。

図 加工中に認められた温度変化(左:加工くずの出始め 右:加工くずの飛散直後)

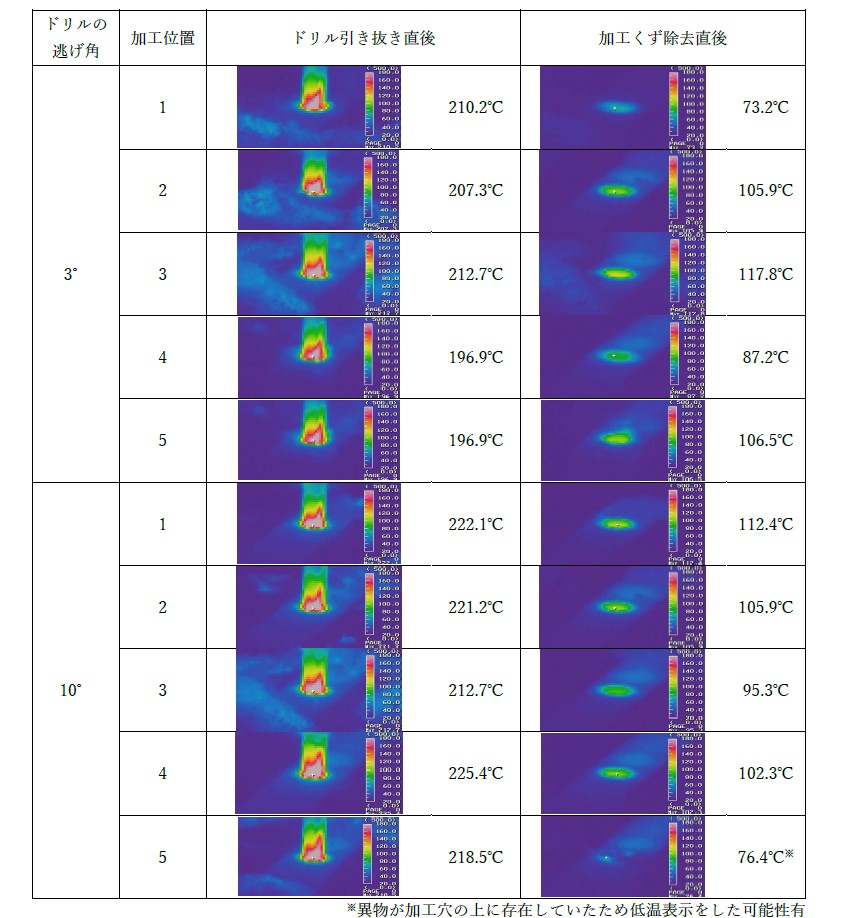

3520rpmの回転数でNC加工した、穴内面入口部のドリル引抜後の最高点温度を示した際のサーモグラフィーの画像を下図に示す。ドリル引き抜き直後、並びに高温を示しやすい加工くず除去直後のGFRPの画像を一覧とした。

図 NC(3520rpm)による

GFRP穴加工時のドリル引き抜き後の最高温度とサーモグラフィー画像

ドリル引き抜き直後の温度はドリルの逃げ角が3°、10°の場合、それぞれ196.9から212.7℃、212.7から225.4℃と同逃げ角が大きいほうが高温となることがわかった。ただしドリルの逃げ角によらず、加工位置の当該温度の差異はばらつきの範囲を超えなかった。

加工くずを除去直後のGFRPの温度は同様にそれぞれ73.2から117.8℃、95.3から112.4℃であり、ドリルの逃げ角や加工位置によらず、温度のばらつきが大きかった。ただし異物存在のため、低温表示になったドリルの逃げ角10°の加工位置5は評価対象から除外した。

また加工中の温度変化を確認したところ、ドリルの逃げ角や加工位置によらず概ね100から130℃であることが明らかとなった。

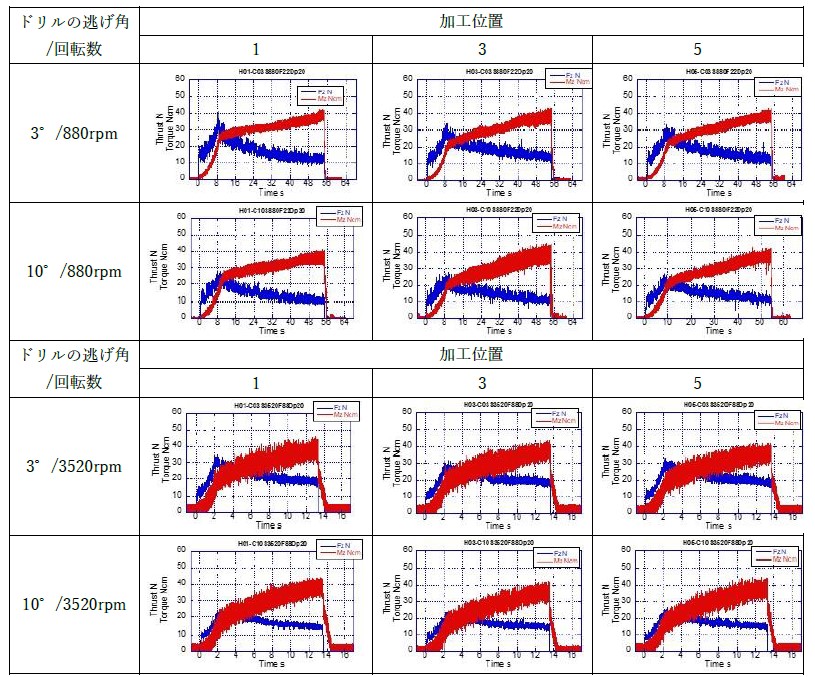

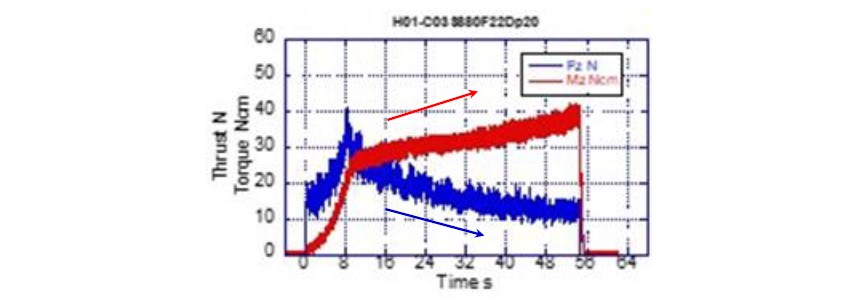

NC加工時のスラストとトルクの計測結果を下図に示す。ドリルの逃げ角が3°と10°を比較した場合、回転数によらず同逃げ角が大きいほうがスラストは低い傾向を示した。回転数が880rpmの場合、ドリルの逃げ角が大きいほうがトルクの変動幅が大きい傾向だったが、より高回転の3520rpmではこの傾向が抑制されていた。加工の進行に伴うスラスト低下現象は、すべての条件で確認された。また、加工位置による顕著な差異は認められなかったが、ドリルの逃げ角が3°で加工位置が1の場合、スラストの初期ピーク値が他と比べて大きかった。

図 スラストとトルクの計測結果(青:スラスト 赤:トルク)

逃げ角の異なるドリルで加工されたGFRP検査

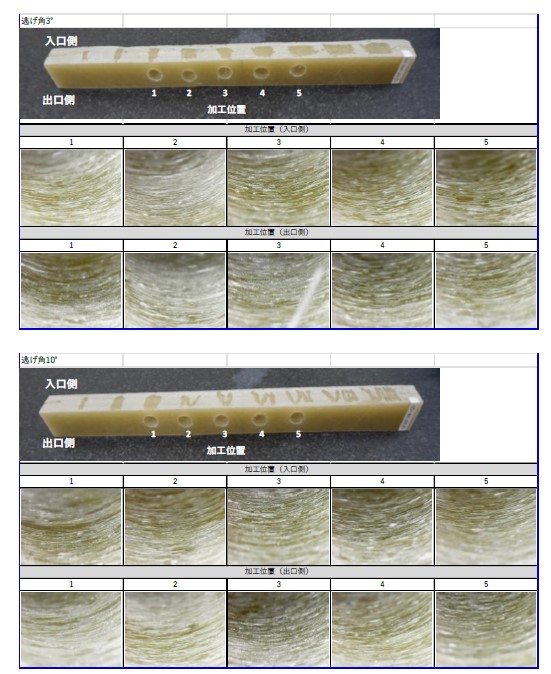

A. 加工穴側面の画像撮影

ボール盤を用いて手加工を行ったGFRP試験片の穴側面の外観画像を下図に示す。画像を撮影した範囲では、ドリルの逃げ角や加工位置による差異は認められなかった。画像では表現できていないが、加工に用いたドリルの逃げ角3°の試験片の方が、若干ではあるが穴側面が光沢を示していることを確認した。また、加工出口側の端部に微小な層間剥離によると考えられる白色領域を確認した。

図 加工面の拡大画像(上:ドリルの逃げ角3° 下:ドリルの逃げ角10°)

B. 加工穴側面の表面粗さ測定

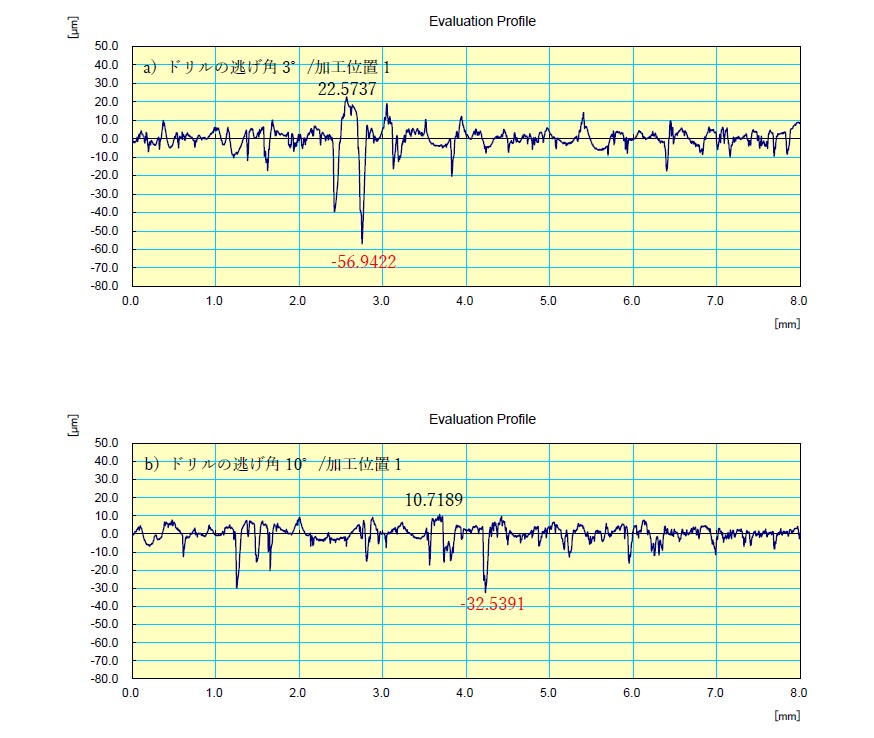

加工位置1について、逃げ角3°並びに10°のドリルでそれぞれ加工した穴側面の粗さ曲線を下図に示す。なお、どちらも入り口付近のデータである。曲線内に最大値を黒字、最小値を赤字でデータラベルを記述した。曲線のプロファイルに違いは認められたが、加工位置やドリルの逃げ角による明確な違いや変化の特徴は見られなかった。

図 加工穴側面の代表的な粗さ曲線(a:ドリルの逃げ角3° b:ドリルの逃げ角10°)

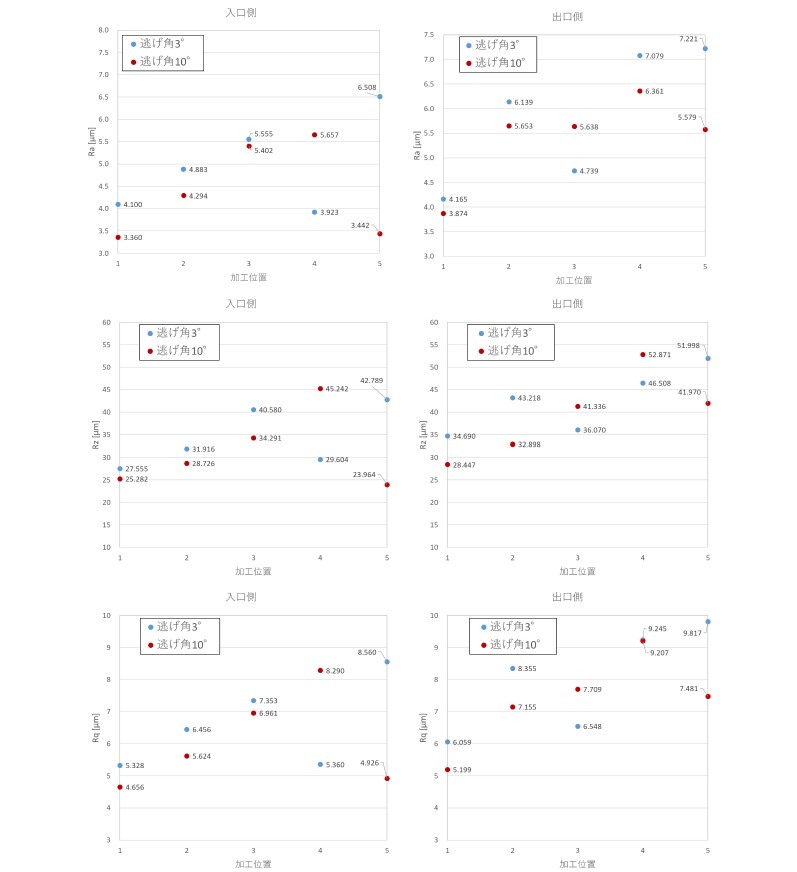

横軸に加工位置、縦軸にRa、Rz、Rqをプロットしたグラフを下図に示す。ばらつきはあるものの、加工位置1から3で粗さ数値が向上し、同4や5で低下するという傾向を示した。またドリルの逃げ角3°と10°を比較すると、後者の方が粗さ数値は低いことがわかった。加工の入り口、出口側の違いによる顕著な差異は認められず、Ra、Rz、Rqはそれぞれ3.360から7.221μm、23.964から52.871μm、4.656から9.817μmの数値を示した。

図 逃げ角の異なるドリルで加工した穴側面の表面粗さ

(上:Ra 中央:Rz 下:Rq)

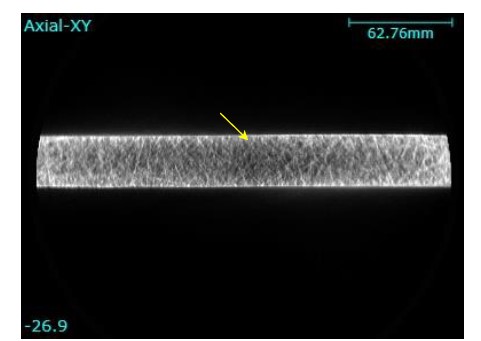

C. 加工前後のGFRP試験片に対するX線CTによる非破壊検査

穴あけ加工前のGFRP試験片について、X線CT画像の代表的なものを下図に示す。画像を確認した結果、平板からの切り出しに伴うGFRPの損傷は認められなかった。すべての試験片について、試験片中心付近を中心に成形時に残留したボイドと考えられる空隙を確認した。空隙が存在する領域を下図中の矢印で示した。本空隙はハンドレイアップによるGFRP成形で不可避なものであり、またこの空隙が加工によって損傷の起点になるかを確認することも加工後の検査により可能であることから、GFRP試験片はそのまま加工に用いることとした。

図 穴あけ加工前のGFRP試験片のX線CT画像例

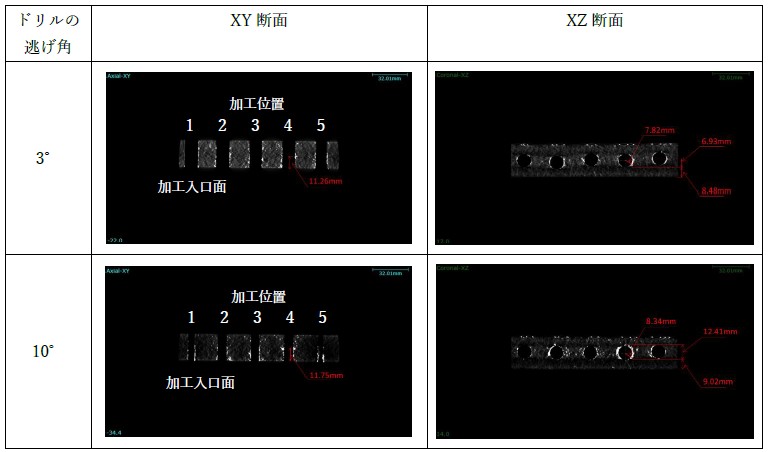

穴あけ加工後のGFRP試験片のX線CT画像を下図に示す。加工中に生じた層間剥離に浸透した造影剤の反射が、加工側面全体に分布していることが明らかとなった。剥離の大きかったのは逃げ角3°、10°ともに加工位置4であり、それぞれ加工入口面側から11.26mm、11.75mmの位置に剥離が認められた。点在する反射は加工前のX線CT画像の結果から、GFRP成形時に生じたボイドである可能性が示された。

図 穴あけ加工後のGFRP試験片のX線CT画像

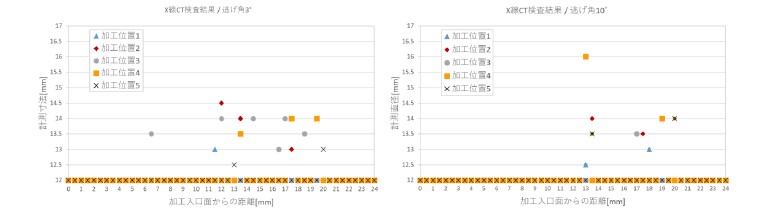

剥離として認識された寸法とその位置を一覧としたものを下図に示す。加工径は12mmであるため、下図中で縦軸数値から12mmを差し引いた値が層間剥離として検知された寸法となる。例えば縦軸の値が13mmであれば、それは寸法1mmの層間剥離が生じたことになる。数値のプロットは0.5mm刻みとした。ドリルの逃げ角3°の場合、加工位置2、3、4で層間剥離が多く認められ、その寸法は1.5から2.5mmであり、その剥離位置は加工入口面から深さ10から20mmの範囲に集中していた。同様に同逃げ角10°の場合、加工位置1、2、4、5で多く認められ、剥離寸法は0.5から最大4mmであった。剥離位置は加工入口面から深さ13から20mmの範囲に集中していた。

図 X線CTで層間剥離として検知された領域寸法と加工位置の関係

(左:ドリルの逃げ角3° 右:ドリルの逃げ角10°)

D. 加工で生じたGFRP加工くずのTG/DTA分析

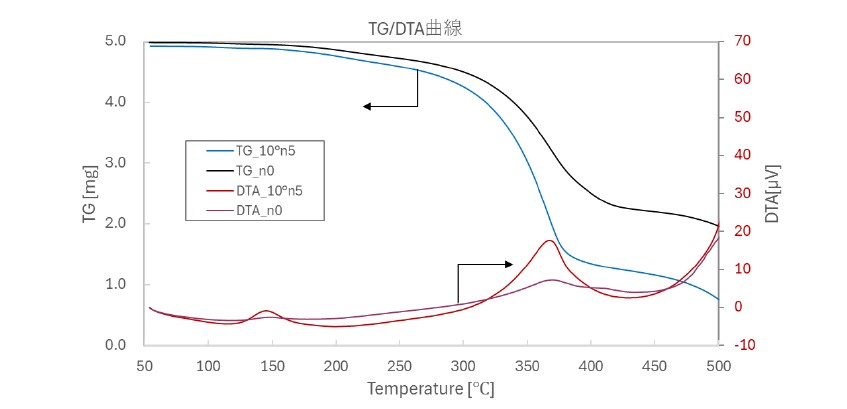

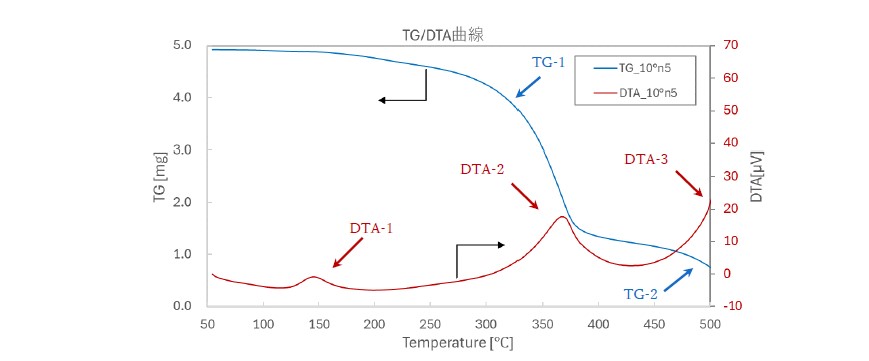

TG/DTAチャートについて、代表的なものを下図に示す。逃げ角10°のドリルを用いてボール盤による手加工で加工位置5の領域から採取したGFRPの加工くずと、熱履歴のない同試験片から採取した材料の比較チャートを示している。それぞれグラフ中、10°n5並びにn0で表記した。

TGの結果から概ね200℃程度から400℃弱まで重量減少が継続し、500℃近郊から再度重量減少が始まることが明らかとなった。DTAの結果から140℃付近、並びに370℃付近で発熱由来の発熱ピークが見られ、500℃付近にも同様のピークが存在する可能性が示された。

加工による熱履歴の有無はTG、DTAの結果にそれぞれ影響を与えており、異なるプロファイルを示すことが明らかとなった。

図 TG/DTAチャートの例

(10°n5:ドリルの逃げ角10°、ボール盤による手加工、加工位置5 n0:熱履歴なしのGFRP)

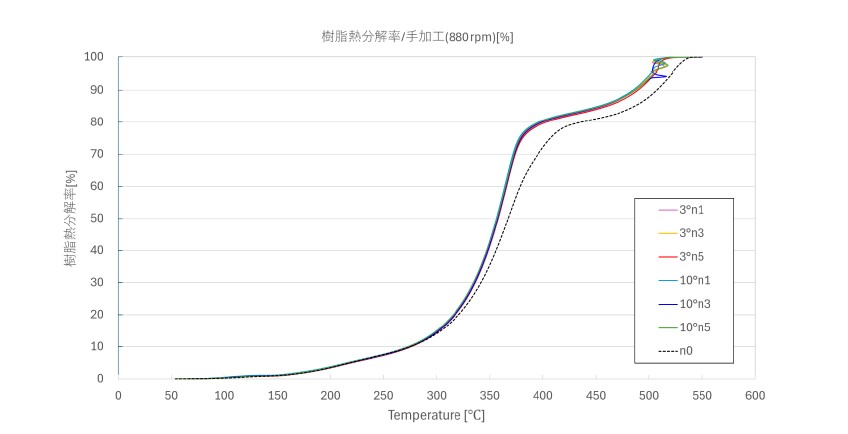

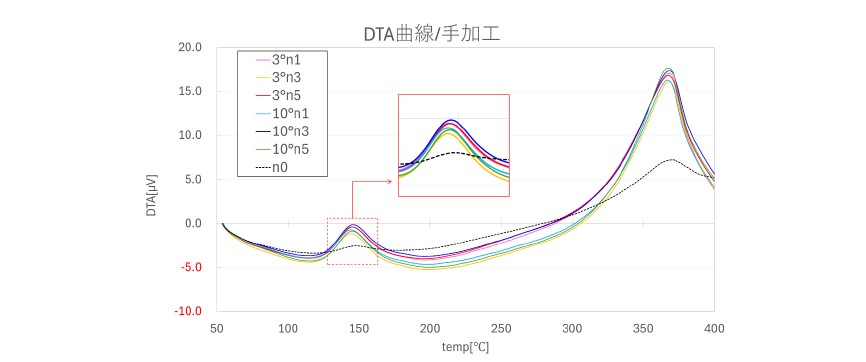

ボール盤による手加工によって生じた加工くずについて、樹脂熱分解率(wt%)の温度変化をグラフ化したものを下図に示す。各逃げ角、加工位置ごとに重ね書きした。また基準として熱履歴の無い同試験片から採取した材料のデータも示した。凡例には、ドリルの逃げ角(3°/10°)と加工位置(n1、n3、n5)を示した。

熱履歴の無い材料は、熱履歴のかかった加工くずと比較し、温度に対する樹脂熱分解が遅れる傾向を示した。一方で、ドリルの逃げ角や加工位置による違いは認められなかった。

図 ボール盤による手加工で生じた加工くずから算出した樹脂熱分解率の温度変化

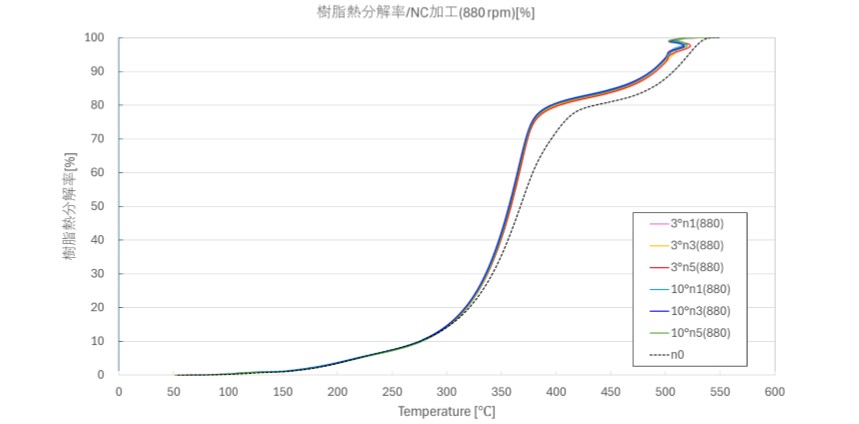

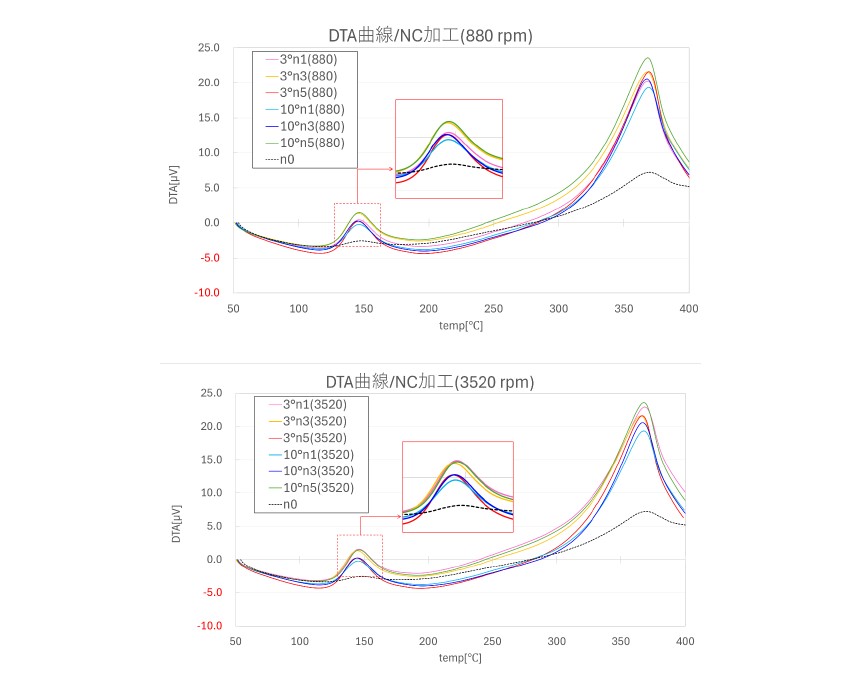

同様に、880rpmの条件でNC加工した試験片について樹脂熱分解率の温度変化を下図に示す。本グラフでは手加工の場合と同様、熱履歴の無い材料の樹脂熱分解率変化が他のサンプルと比べて遅れる傾向をしめしたものの、加工に用いたドリルの逃げ角や加工位置による違いは認められなかった。

図 NC加工(880rpm)による

加工で生じた加工くずから算出した樹脂熱分解率の温度変化

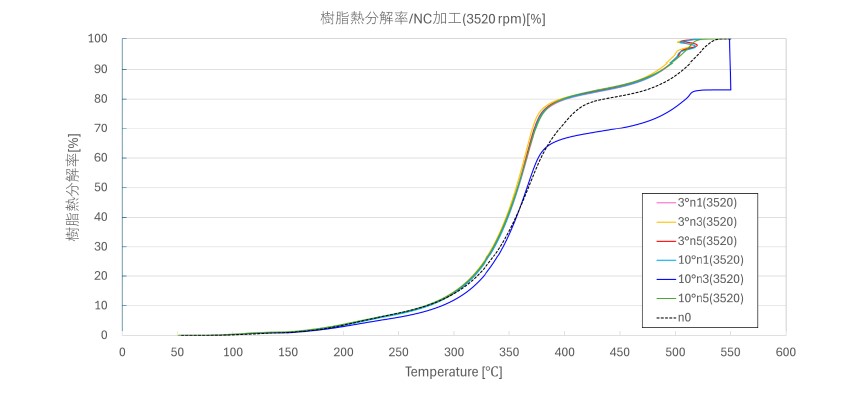

3520rpmの条件でNC加工した試験片について樹脂熱分解率の温度変化を下図に示す。他の結果と同様の傾向を示したものの、ドリルの逃げ角10°、加工位置3のサンプルのみ異なる挙動を示した。

図 NC加工(3520rpm)による

加工で生じた加工くずから算出した樹脂熱分解率の温度変化

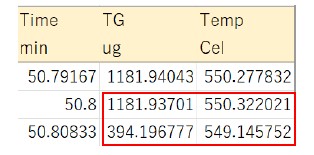

異なる挙動を示したデータを確認した結果、下表に示す通りチャンバー内の温度上昇がわずか1.2℃であるにも関わらず、サンプル重量が780μg以上減少するという極端な変化が起こっていることが分かった。

表 極端な数値変動を示したドリルの逃げ角10°、加工位置3の結果抜粋

考察

ドリルの逃げ角、加工位置、回転数の加工熱に対する影響

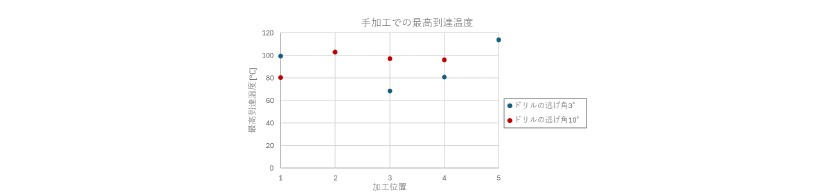

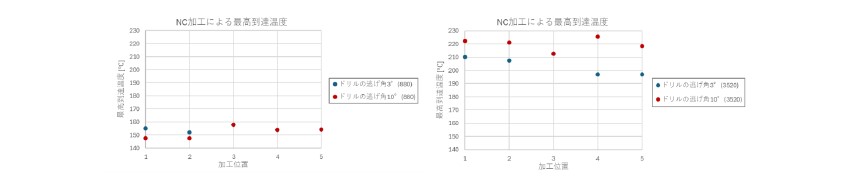

ボール盤による手加工を行った際、計測された最高到達温度とドリルの逃げ角、加工位置の関係を下図に示す。なお、加工位置2の温度データは2つのデータが重なっている。結果、加工位置やドリルの逃げ角による明確な傾向は確認されなかった。本推測の妥当性を検証するため、ドリルの逃げ角で分類された2つの標本に対し、等分散を想定したt検定を実施した。p値は有意水準の0.05を上回ったことから、前述の推測は妥当であると判断した。

図 ボール盤による手加工時に計測された最高到達温度と逃げ角、加工位置の関係性

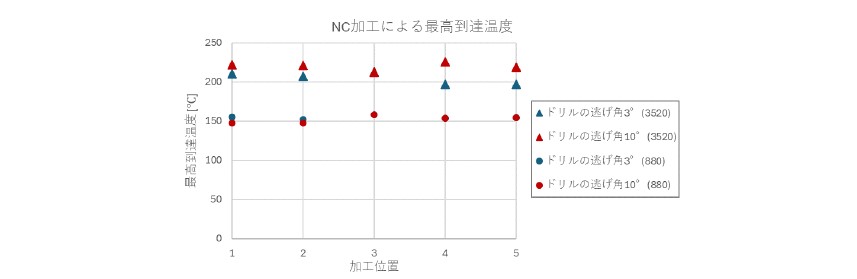

同様にNC加工の場合について、加工位置と最高到達温度の関係性について下図に示した。縦軸のスケールは合わせてある。結果、加工位置の当該温度への明確な影響は確認できなかったが、回転数の違いは同温度と強い相関を示すことが明らかとなった。NC加工の回転数が880 rpmの場合、ドリルの逃げ角が3°の方が若干当該温度は高い傾向を示したが、当該回転数が3520 rpmの場合、同温度は逆の傾向を示した。ドリルの逃げ角が大きい方が切削時にGFRPと刃先の接触面積を小さくできるため切削中の加工熱を抑制できると考えられたが、高回転加工時は逆の傾向を示した。またNC加工自体が手加工と比べてばらつきが少なく、温度計測も精度の高い赤外線サーモグラフィーを用いたことから、逃げ角による有意差が生じる可能性が示された。回転数が同じ条件で、ドリルの逃げ角の違いで分類された標本でt検定を行ったところ、どちらもp値は0.05を下回り、標本間の平均値が同等であるという帰無仮説が棄却された。このことから、ドリルの逃げ角が加工熱に影響を与えるという客観的な判断が示された。

図 NC加工時に計測された最高到達温度と逃げ角、加工位置の関係性

(左:回転数880 rpm 右:3520 rpm)

逃げ角に加え、NC加工時の回転数による違いが加工熱に与える影響を同時に評価するため、NC加工の回転数の異なるデータを同時にプロットした。下図に結果を示す。既述の通り、最高到達温度は回転数による影響が見られるものの、加工位置や逃げ角の違いによる顕著な差異は確認できなかった。

図 NC加工時のドリルの逃げ角・回転数・加工位置が最高到達温度に与える影響

本推測が妥当であるかを検証するため、交互作用を含めた二元配置の分散分析を実施した。分析ではドリルの逃げ角と回転数で分類し、加工位置を繰り返し工程とみなした。得られた分散分析表を下図に示す。結果、回転数、逃げ角、回転数+逃げ角の交互作用、すべてについてp値が0.05を下回った。このことから、評価した変動要因すべてが最高到達温度に影響を与えている可能性が示された。

表 回転数と逃げ角の最高到達温度に与える影響に関する二元配置分散分析結果

以上のことから、GFRPの加工中に生じる加工熱の指標である最高到達温度は、逃げ角、加工回転数の影響を受けると考えられる。一方で逃げ角による当該温度の違いは、手加工では標本のばらつき範囲内と判断されたことから、ボール盤での加工ではドリルの逃げ角で違いがあるとは言い切れない。また、NC加工で示された同温度の有意差も、あくまで検定や分散分析で示されたものであり、標本内のばらつきが小さかったことが主因である可能性もある。より顕著にドリルの異なる逃げ角の異なるもので評価するなどの検証が、今後必要であると考える。

加工中に生じたスラストの低下について

GFRPをNCで加工する際に計測したスラストとトルクのグラフを確認した結果、スラストは一度ピークを迎えた後に低下し、トルクは上昇するという挙動を示した。これは加工位置や逃げ角、NC加工の回転数によらず同様の傾向を示した。この現象は、切削加工中に弾性変形が生じたことが一因と考えられる。想定される現象として、加工時に切削される加工底面は加工熱によりGFRPの弾性率が低下して逃げる一方、加工済みのGFRP側面が温度低下による弾性変形によって元に戻ろうとして、ドリルの側面に接触したということが考えられる。ドリルが加工済みのGFRP側面と接触した場合、タップを切るイメージでドリルが引き込まれるという力が生じてスラストが低下すると同時に、ドリルがGFRPと接触する面積が増加してトルクが増大した可能性がある。

金属や高耐熱のエポキシをマトリックス樹脂とするCFRPなどと異なり、本評価に用いたGFRPのマトリックス樹脂はオルソ系不飽和ポリエステルであり、ガラス転移温度も70℃程度であることから熱によって弾性率が低下しやすい。この結果、前述のようなトルクとスラストの加工中変化が生じたものと考える。

図 GFRPのNC加工時のスラスト(青)とトルク(赤)計測結果

(回転数:880 rpm ドリルの逃げ角:3° 加工位置:1)

TG/DTAで認められた重量減少と発熱について

GFRP穴加工時に生じた加工くずのTG/DTAチャートの代表例を下図に示す。チャート中、TGでは重量減少(図中TG-1、-2)が、DTAでは発熱を意味するピーク(DTA-1から-3)が複数個所で認められた。本現象は加工方法(手加工/NC加工)、ドリルの逃げ角、回転数、加工位置によらず認められた。各領域で生じた現象について考察する。

DTA-1は主にマトリックス樹脂、並びにサイジング剤の未硬化分子の重合反応に伴う発熱であると考える。本発熱現象発生時に顕著な重量減少がTGで認められないのがその理由である。また、TG-1は加工くず中のマトリックス樹脂やガラス繊維上のサイジング剤の熱分解によるものと考えられる。有機高分子の多くが300から350℃程度で酸化分解することと符合している。さらに、同一個所で見られたDTA-2による発熱反応が当該分解反応を支持している。

それに対してTG-2の重量減少はガラス繊維の酸化分解の可能性が考えられる。TG/DTA計測は窒素雰囲気下であるため、酸素が存在する環境条件で計測した本評価との違いはあるが、ガラス繊維が586℃で5%重量減少したという報告例がある1)。本評価のように酸素存在下では酸化分解がより低温域で開始した可能性も考えられ、またDTA-3に発熱を意味するピークが認められることからガラス繊維の酸化分解が生じたと推測した。

図 GFRP加工時に生じた加工くずのTG/DTA計測結果

(10°n5:ドリルの逃げ角10°、ボール盤による手加工、加工位置5)

マトリックス樹脂やサイジング剤への加工熱の影響

前項で述べた通り、TG/DTAチャートにおいて140℃付近に認められた発熱ピークはマトリックス樹脂やサイジング剤の重合反応によるものと考えられる。GFRP加工時の熱で重合反応が促進された場合、該当するDTAのピークが左にシフトする可能性が考えられた。これは未反応物が少ないほうが発熱量は少なく、より低温領域でピークを迎えると予想したことによる。本仮説の妥当性を検証するため、DTAチャートの比較分析を行った。

下図に手加工で生じた加工くずのDTA曲線を重ね書きしたものを示す。凡例には、ドリルの逃げ角(3°/10°)と加工位置(n1、n3、n5)を示した。熱履歴のない同試験片から採取した材料のデータはn0で示している。また重合反応に由来するDTAのピークの拡大画像も併せて示した。結果、熱履歴の無いn0と比べ、加工くずの発熱ピーク位置は逃げ角や加工位置によらず左側にシフトしており、予想通りの結果となった。一方で例えば3°n1と3°n5のチャートがほぼ重なるなど、加工位置による違いは認められなかった。加工に用いたドリルの逃げ角による違いも確認できなかった。

図 手加工で生じた加工くずのDTAチャート比較

同様にNC加工について、DTAのチャートを下図に示した。凡例の見方は、前述の手加工のDTAチャートと同じである。なお、( )内はNC加工の回転数を示している。ドリルの逃げ角、加工位置、回転数によらず、熱履歴の無いn0よりも加工くずの重合反応に伴うDTAのピークは左側にシフトをしていた。ドリルの逃げ角、加工位置、回転数の観点からピーク位置を確認したが、明確な関係性は認められなかった。

図 NC加工で生じた加工くずのDTAチャート比較

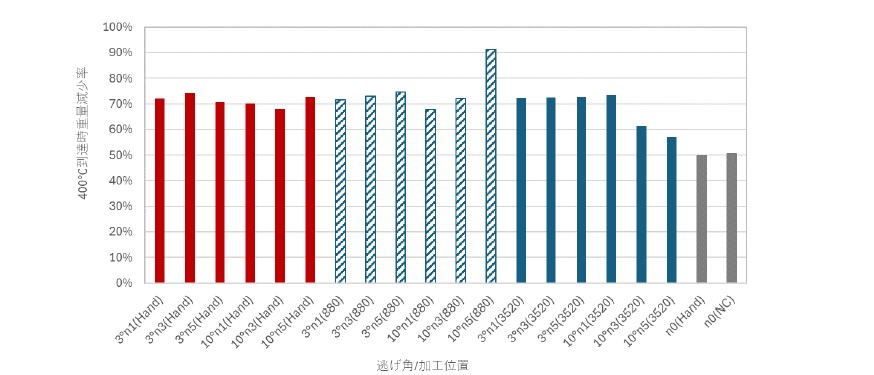

マトリックス樹脂やサイジング剤への加工熱の影響を別の観点で見るため、加工くずのTG/DTA測定開始時の初期サンプル重量に対し、400℃到達時の重量減少率の比較を行った。上限温度を400℃にした理由は、有機物の酸化分解が確実に生じる一方、ガラス繊維の酸化分解が起こらない温度域を設定したことによる。結果を下図に示す。縦軸は400℃到達時の重量減少率(wt%)、横軸の名称はドリルの逃げ角(3°/10°)、加工位置(n1、n3、n5)、加工方法(Handは手加工、880、3520はNC加工の回転数)を示している。n0は熱履歴の無いサンプルで、手加工向け試験片をHand、NC加工向け試験片をNCとして示した。減少率が高いほうが相対的にガラス繊維重量が多い、すなわち加工熱によってマトリックス樹脂の熱分解が生じたことを示している。

図 400℃到達時の初期重量に対する重量減少率比較一覧

重量最初に比較すべきは図中灰色で示した熱履歴の無いGFRPである。熱履歴の無いGFRPの重量減少率は概ね50%程度である一方、熱履歴のかかった加工くずではすべてそれを上回る数値を示した。これは加工熱によって、ガラス繊維上のサイジング剤に加え、主としてGFRPのマトリックス樹脂が熱分解をしたことを示している。

手加工におけるドリルの逃げ角と加工位置を確認した結果、加工位置による重量減少率の違いはばらつきの範囲と推測されるが、ドリルの逃げ角が10°の方が同3°の場合よりも当該減少率が若干低い傾向を示した。

手加工とNC加工を比較した場合、10°n5(880)という特異的に高いデータを除き、880 rpmではNC加工と手加工で顕著な差異や傾向は認められなかったが、3520 rpmで加工した場合、マトリックス樹脂の熱分解が手加工よりも抑制されている傾向を示した。NC加工で生じた加工くずの重量減少率は、880 rpmで加工位置が後(加工順序が後)になるほど樹脂の熱分解が進む一方で、3520 rpmでは逆の傾向を示した。特にドリルの逃げ角が10°の場合、この傾向が顕著になり、10°n5(3520)では重量減少率が57.1%と加工熱による熱履歴のかかった加工くずで唯一60%未満の値を示した。

以上のことから考えられたことを述べる。GFRPをドリルで加工する際、マトリックス樹脂の熱分解は不可避であることが裏付けられた。ドリルの逃げ角が小さい3°ほうが、加工時のGFRPとの接触面積が大きくなることで加工熱が多く発生し、加工位置が後になるほど樹脂の熱分解が進んだこと主因と考えられる。それに対し、逃げ角が大きい10°では逆の効果が示され、特に加工時の回転数を高い場合にGFRPのマトリックス樹脂熱分解を抑制できる可能性が示された。また工程自体のばらつきはあるものの、送り速度が同じで、かつ使用するドリルと回転数が同一の場合、NC加工と手加工で被加工体であるGFRPのマトリックス樹脂熱分解に顕著な差異は認められず、生じる加工熱も概ね同等である可能性が示された。

まとめ

GFRPの穴あけ加工において、ドリルの逃げ角は加工中に生じる加工熱に影響を与えていることが明らかとなった。特に送り速度が同一で高回転での加工するケースでその影響が顕著となり、逃げ角が大きいほうが加工熱によるGFRPマトリックス樹脂の熱分解を抑制する効果が向上すること、そして加工数が増えるほどこの抑制効果が高まることを明らかにした。また、加工中のスラストとトルクの計測結果から、加工底部の熱によるGFRP弾性率の低下に伴う逃げと、加工側面の弾性変形による形状復元により加工側面がドリルと接触する現象を、ドリルが引き込まれる力の発生によるスラストの低下、並びに加工面積の増加によるトルクの増加というデータによってとらえることに成功した。加工条件を合わせれば手加工とNC加工でGFRPに生じる加工熱に顕著な差異は認められなかったことから、手加工を基本としたドリルの形状研究開発は可能と考える。逃げ角に限らず、引き続きGFRPの手加工に適した加工刃形状の研究開発を継続していきたい。

参照文献

1) Sergio N. Monterio et al, Thermogravimetric behavior of natural fibers reinforced polymercomposites—An overview,Material Science & Engineering A,2012, 557, pp.17-28

謝 辞

本研究開発において、評価に用いた加工機、計測機器を使わせていただき、

また適切かつ親切なご指導とご助言をいただきました、

東京電機大学工学部機械工学科教授、田村昌一先生に心より感謝申し上げます。

概 評

本研究報告書は,株式会社FRPカジによるガラス繊維強化プラスチックのドリル加工に関する詳細調査であり、従来の経験則に基づいた加工プロセスとその材料への影響を定量的に分析しています。特に,日々の加工現場での疑問に焦点を当て、製品性能に直接関連する材料の品質劣化に及ぼす加工プロセスの影響を実験的に調査しています。

研究の方法論は、通常NC工作機械を使用するところを、現場の実際の条件を再現するために手作業による穴あけ加工で行われました。これにより、NC加工と手加工の比較,および手加工の実験の難しさに関する有益なデータが得られました。

成果として、ドリル加工を行うと穴内壁の樹脂基材に対して熱影響が避けられないことが示されました。ただし、逃げ角の大きなドリルで高回転数で穴あけすることで、熱影響による基材の劣化抑制の可能性が確認されました。

一方、現場で求められる課題として、工具摩耗と加工熱の関連も上げられます。今回の成果は比較的、初期摩耗段階の加工プロセスの調査となっており、ぜひ今後の研究では、工具摩耗も含めた加工熱と材料の熱分析に関する調査が行われることを期待します。

総じて、株式会社FRPカジによるこの研究報告書は、手作業ベースのFRP成形業界における技術革新の重要な一歩であり、その成果は業界内での技術進化と研究開発のモチベーション向上に寄与するものと期待されます。

2024年12月18日

東京電機大学工学部機械工学科 教授 田村 昌一