「FRP円柱成形体の形状計測と非破壊検査による内部欠陥評価」に関するpdf資料はこちら。

背景

円柱形状のFRP(Fiber Reinforced Plastics : 繊維強化プラスチック)は、複数の成形体を組み合わせる際に寸法誤差によって成形体間に生じた空間を埋めるシム、構造物を支える柱、そして蓋等の用途として用いられる。FRP円柱成形体の成形には、一般的にフィラメントワインディング(FW)工法が用いられる。本工法はマンドレルに樹脂を塗布した繊維束を巻き付ける工法で、積層が自動化できるなどのメリットがある一方、中空形状になるという制限がある。また型による成形も可能だが、脱型するための型割りやテーパー形状が必要のため、型が複雑化する、正確な円柱形状を実現しにくいという課題がある。当社ではハンドレイアップというシンプルな工程を維持しながら、安価で成形後に切断可能な塩ビパイプを用いた円柱形状のFRP成形を行っている。当該成形体については、形状や内部欠陥に関する知見が無いため定量的な評価を行う。また、その評価結果を踏まえ、更なる工程改善の方向性を検討する必要がある。

目的

塩ビパイプを用いて円柱形状に成形されたFRP成形体について、三次元形状測定による寸法計測とX線CTを用いた内部欠陥の評価を行う。

結論

幾何寸法は最大で0.7mm程度、2D寸法は狙い値に対し同1.5%で成形できることが明らかとなった。非破壊検査の結果から円柱形状の外周付近を中心に空洞が存在し、また外周全体、並びに中央領域において層状に樹脂リッチ領域があることがわかった。

概要

FRP円柱成形体は寸法φ154mm、高さ100mmを狙い値として成形した。 成形には塩ビパイプ(VU-150)を型として用い、成形はすべてハンドレイアップで行った。形状について、直角度、円筒度はそれぞれ0.154mm、0.714mmであり、高さ、直径は狙い値に対してそれぞれ+1.16mm、直径は+0.2mmであった。外観上、外周に用いたGFクロスの織目が白く見えており、樹脂の未含浸領域があることが示唆された。さらにX線CTによる非破壊検査と空洞解析の結果、空洞率は体積分率で0.11%であり、当該空洞が上面、底面では広がり、中央部ではくびれるという分布を示すこと明らかとなった。

成形には塩ビパイプ(VU-150)を型として用い、成形はすべてハンドレイアップで行った。形状について、直角度、円筒度はそれぞれ0.154mm、0.714mmであり、高さ、直径は狙い値に対してそれぞれ+1.16mm、直径は+0.2mmであった。外観上、外周に用いたGFクロスの織目が白く見えており、樹脂の未含浸領域があることが示唆された。さらにX線CTによる非破壊検査と空洞解析の結果、空洞率は体積分率で0.11%であり、当該空洞が上面、底面では広がり、中央部ではくびれるという分布を示すこと明らかとなった。

評価準備と評価方法

FRP円柱成形体の成形

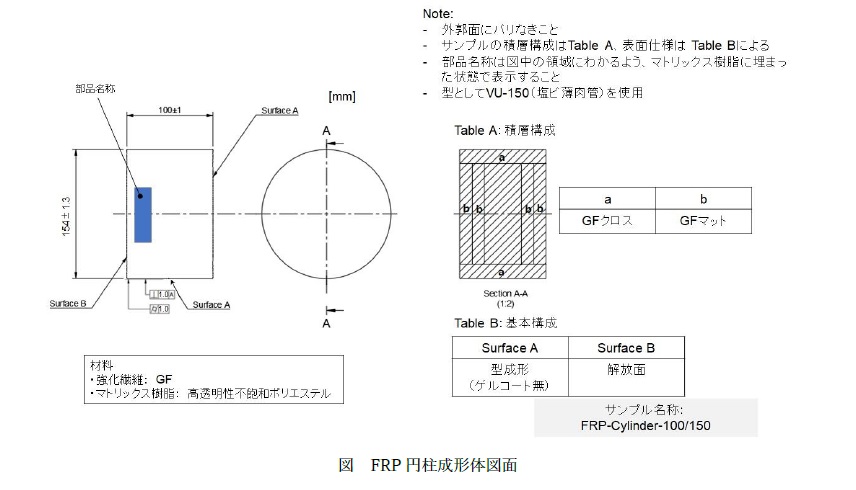

FRP円柱成形体の図面を下図に示す。FRP材料は強化繊維にガラス繊維を、マトリックス樹脂には透明度の高い不飽和ポリエステルを用いた。直径、高さはそれぞれφ154mm、100mmとした。外径がφ165±0.5mm、厚み5.1-0/+0.8mmの設定で内径に関する要件の無い塩ビパイプ(VU-150:塩ビ薄肉管)を成形型に用いたことから、塩ビパイプ内径の寸法範囲を最大外径と最小厚み、並びに最小外径と最大厚みから算出した結果、154±1.3mmであった。これをFRP円柱成形体の外径の公差として設定した。また積層は側面の最外層をGFクロスとし、円柱内部はGFマットを円形に裁断したものを積層するハンドレイアップで成形する構成とした。また、成形時に底面となる部分を基準面に設定した上で、この基準面と円柱の側面を成形面とした。基準面の逆側の面は圧力をかけない解放面とした。幾何公差は直角度と円筒度を採用した。直角度は底面を基準面として側面に、円筒度は側面に対して共に1.0を設定した。公差の設定は、過去の技術評価1)での実績を踏まえて決定した。

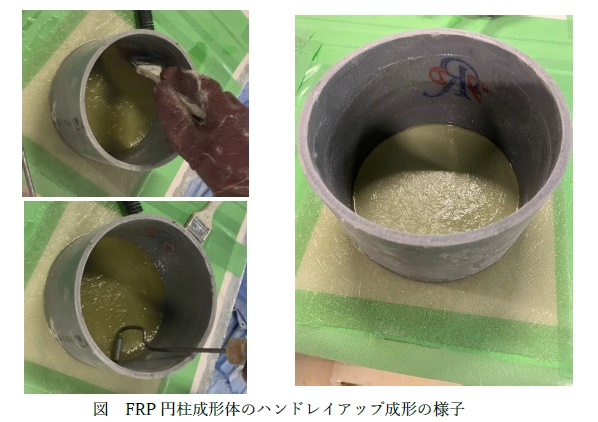

FRP円柱成形体の成形はすべてハンドレイアップで実施した。塩ビパイプの側面に樹脂を含浸したGFクロスを積層した後、円形に裁断した樹脂含侵済みのGFマットを一枚ずつ積層した。積層時は刷毛で全面を押し付けた後、脱泡ローラーで面を押し付けることで層間の空洞(空隙)を最小化することを狙った。積層の様子を下図に示す。

円柱成形体の形状検査

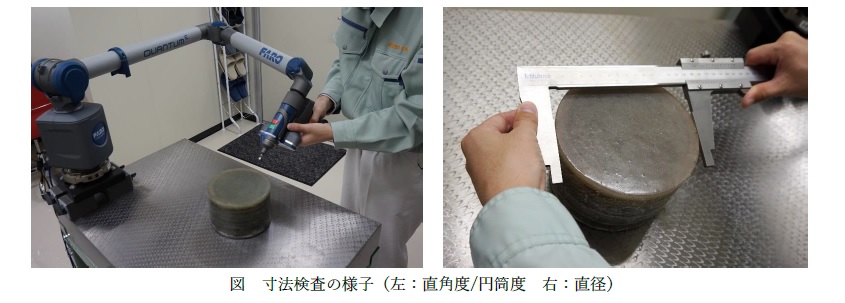

円筒の直径は長尺ノギス(C-60(ミツトヨ))、高さはハイトゲージ (HD-60AX(ミツトヨ))、三次元形状である直角度と円筒度は、三次元形状測定機(Blu Laser Line Probe SD Quantum E S 2.5m 7-Axis(FARO))を用いて計測した。三次元形状測定結果は、モデルと実測スキャンデータを基準面で合わせた際の偏差の照合計算によって得た。モデリングはFusion 360を用い、計測はすべて22℃、50%RHで管理した自社の検査室で実施した。検査の様子を下図に示す。

FRP円柱成形体の非破壊検査

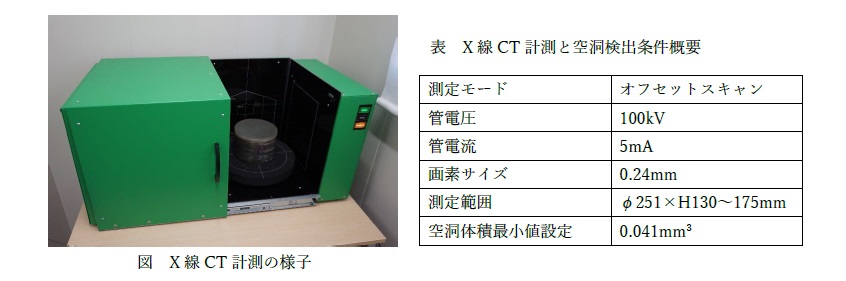

非破壊検査はX線CT(NAOMi-CT 002L(アールエフ))を用い、検査後はスキャン画像の確認に加え、空洞検出解析を行った。空洞検出解析には空洞検出ソフトを用い、FRP円柱成形体の内部にある空洞分布確認と空洞率の算出を行った。測定条件、並びに測定の様子を以下に示す。

結果

FRP円柱成形体の成形

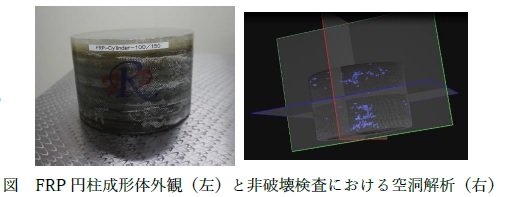

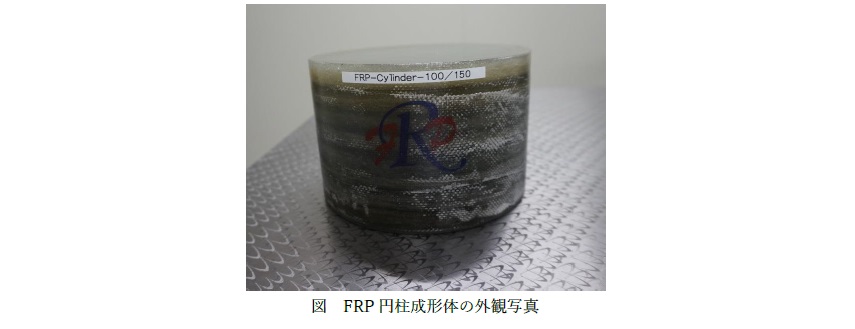

成形後の製品外観写真を下図に示す。側面のガラスクロスが白く見える現象を確認した。また上面付近に気泡による微小な凹凸が認められたが、それ以外に成形物の欠けや割れ等は認められなかった。

円柱成形体の形状検査

三次元形状計測結果の概要として、照合計算結果を下図に示す。図中の底面が基準面である。上面は偏差の大きな領域と小さな領域が混在しており、うねりのある面であることが明らかとなった。また、側面は全体的にやや小さめにできており、外観上でみられたGFクロスの凹凸に由来する形状変動が認められた。

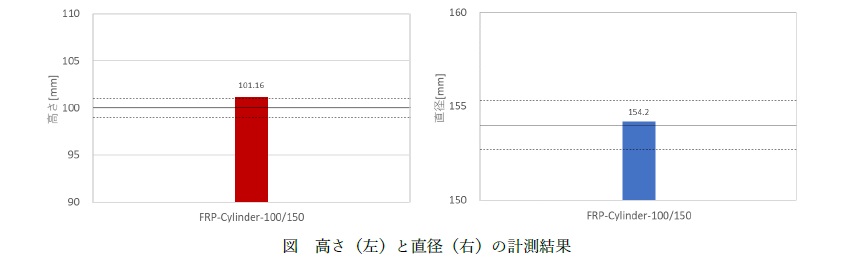

直径、及び高さに関する計測結果を以下に示す。グラフ中、黒の実線が狙い値、破線が上下公差である。直径は公差を満たしていたが、高さは上限公差を上回った。

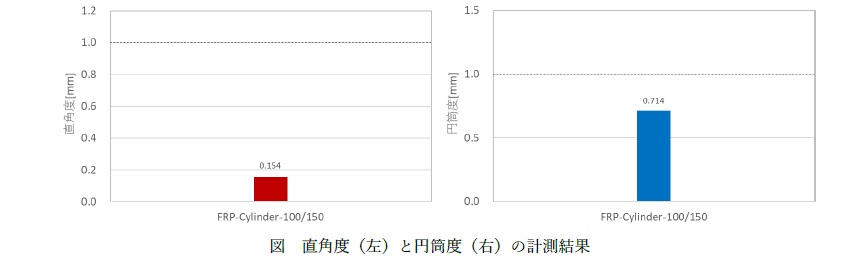

直角度と円筒度の計測結果を以下に示す。直角度は0.154mm、円筒度は0.714mmであった。塩ビパイプを用いたことにより、幾何寸法精度はどちらも手加工を基本とした公差1)を満たすことができた。

FRP円柱成形体の非破壊検査

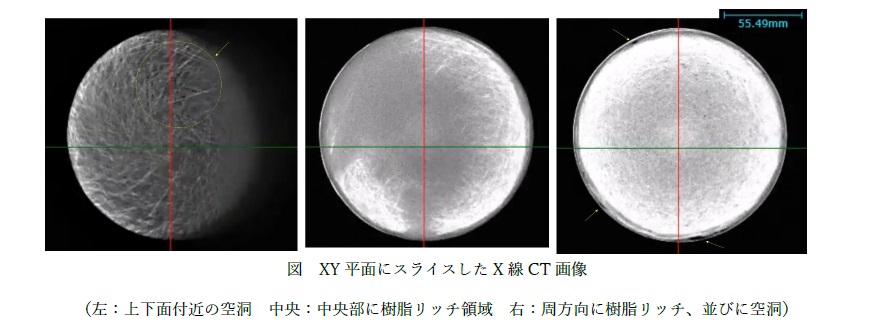

XY平面のスキャン画像を確認した結果、上面と底面(基準面)から厚み方向にそれぞれ6.3mm、0.5mmにわたり含有する気泡由来と考えられる細かい空洞が複数認められた(下図の左、破線で囲った範囲)。空洞の寸法はどれも数mm程度であった。また底面から厚み方向にそれぞれ20mm、40mm付近から最大10mmの厚み方向範囲において、XY平面全体にわたり樹脂リッチによる暗色領域の分布が認められた(同中央)。またほぼ全周に渡り周方向に樹脂リッチによる暗色領域が帯のように存在しており、さらに最大で周長35mmの空洞が認められた(同右、矢印で示した領域)。

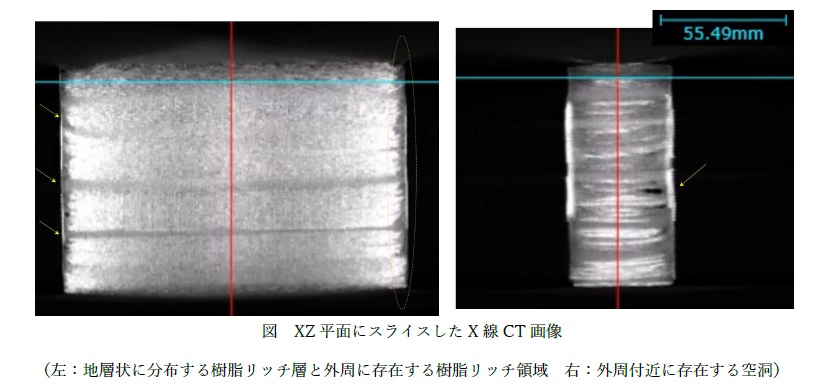

XZ平面のスキャン画像を確認した結果、XYで断続的に認められた樹脂リッチの領域が不定期に地層のように存在している様子を捉えた(下図の左で矢印の位置)。また、外周付近に存在する樹脂リッチエリアが全体に存在している様子が認められた(同左の右側の破線で示した領域)。更に外周に存在する空洞は外周方向だけでなく、最長で9mm程度の長さに渡り、円柱の中心方向に延びていることが明らかとなった(同右の矢印の位置)。

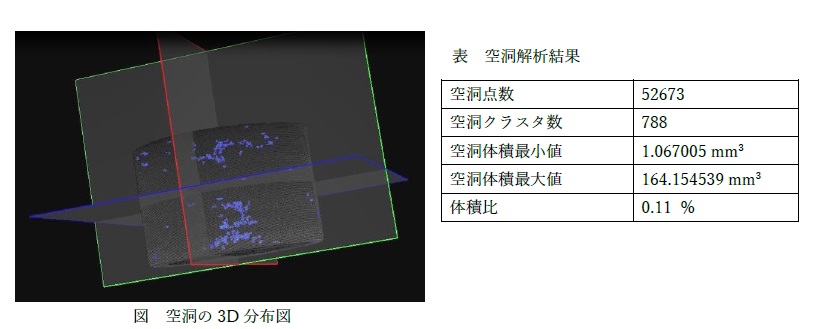

空洞検出解析結果について空洞の3D分布を下図に、空洞解析結果を下表に示す。空洞は上面と底面付近では広く分布し、中央部では真ん中付近に集中している様子が認められた。空洞の集合体(クラスタ)の数は800弱であり、体積全体に占める割合は0.11%であった。

考察

塩ビパイプを用いた円柱成形体の成形精度について

塩ビパイプの長さを調整するカット精度に支配される直角度は0.154mmと、一般的な加工精度に相当する精度を示した。一方、塩ビパイプの形状精度によって支配される円筒度は0.714mmと比較的大きな値を示した。本円筒度が塩ビパイプの円筒度と比較しどのくらいの差異があるのかについては、実際に塩ビパイプの円筒度を測定することが必要と考えられる。仮にFRP円柱成形体の円筒度が塩ビパイプのそれよりも大きな値を示した場合、一つの可能性として考えられるのが照合計算時の誤差である。

三次元形状測定では、ブルーレーザーを照射して得られたポリゴンデータと実際の形状モデルとの照合計算を行った上で、幾何寸法の計測をモデルとの偏差によって算出している。照合計算においてはDatumとして規定した基準面とポリゴンデータが最も合致するよう、当該面におけるベストフィットを行っている。このベストフィットにおいては、基準面とその輪郭を形成する領域のうち40%程度をスキャンできれば合致可能であることがわかっている。下図がその一例である。基準面である底面が見える画像を見ると、濃いグレーで示されているスキャン済みの領域と、スキャンしていない淡色グレーの領域があり、中央部付近を中心にスキャンしていない領域があることがわかる(下図中の左)。そして、このポリゴンデータとモデルとの照合を行うと該当する基準面を「面」として認識し、本面に対してベストフィットできているのがわかる(下図中の右)。

このようにある程度限られた情報から基準面に対してベストフィットできることから、基準位置が実際のものと異なる可能性がある。特にFRPのように表面の凹凸が避けられないものについては、照合時の基準誤差が生じやすいと考えられる。基準に誤差があれば、測定結果である幾何寸法にも誤差が生じるはずで、このような誤差が上記の幾何寸法の誤差として含有されていることが想定される。幾何寸法の計測はハイトゲージやCMM等の接触式の手法がより高精度であると期待されるが、どちらも点、または線(プローブの接触によるスキャニング)での計測になるため、今回のレーザー計測のように俯瞰的に形状を見ることは困難である。そのため、レーザースキャンなどの非接触の三次元形状測定は全体を俯瞰的にみるという強みがある一方、基準のベストフィット時の誤差による形状測定精度低下が懸念されるということを念頭に結果を見るという姿勢が必要であると考える。

また2D寸法である直径と高さについては、それぞれ狙い値の0.1%、1.16%であった。直径は塩ビパイプの内径精度に依存していることもあり、高い精度を示した。高さ数値は手加工を基本とした2D寸法精度1)と比較して良好な数値を示した。尚、2D寸法値はノギスとハイトゲージによる接触式の計測結果を示している。高さ寸法など解放面を有する領域については、材料そのものの有する厚みばらつきがある等管理が難しい。今回は80plyもの多層積層であったにもかかわらず、公差が狙い値の1%強に収まったことは大きな一歩であると考えるが、安定してこのような精度を維持するためにも、更なる工程安定に向けた取り組みは必要であると考えられる。

内部欠陥の存在について

外周方向に存在した樹脂リッチ領域は、外側にGFクロス、内側にGFマットを用いたため両者の強化繊維間に境界が生じ、そこが樹脂リッチになったために生じたものと考えられる。また、地層のように現れた樹脂リッチエリアは、80plyものGFマットを積層する工程で行った対応が影響していると考えられる。中央に積層した円形のGFマットの端面が積層を進めるにつれて浮き上がる事象がでたため、その対応としてGFマットの直径を必要に応じて小さくしたことにより、樹脂がより中央部に流れ込みやすかったことで厚みあたりの繊維体積含有率(Vf)が低下したことが、樹脂リッチエリア発生の一因と考えられる。さらに、このGFマットのサイズ変更の影響は空洞の分布にも影響を与えたものと推測する。上述したGFマット端部の浮きによるマトリックス樹脂の中央への流れ込みによって、樹脂の含有する微小な気泡が中央に集まったことから、空洞は厚みの中間あたりではより中央(円柱の中心)付近に集まるという非破壊検査での観察結果が得られた可能性が考えられる。

複数個所で最大長9mmにも及ぶ空洞が認められたが、その多くは外周付近であった。この原因としては、外周付近は上述の通りGFクロスとGFマットの境界が存在している上、脱泡ローラーによる脱泡が難しい領域であることが原因と考えられる。また、底面と上面近辺に気泡由来と考えられる細かい空洞が認められた。上面付近に生じている空洞は内部の気泡が上面に上がってきたものと考えられる。底面付近にも同様の細かい空洞が生じている原因は、最初の積層時に底面に抱き込んだ気泡がそのまま残留した可能性がある。内部にこのような細かい空洞が認められないのは、脱泡作業により気泡が外周付近に移動したためと推測される。

まとめ

中空の塩ビパイプを成形型としてもちいることにより、FWなどの設備や複雑な型、そして型成形では必要なテーパー形状を有することなくFRP円柱成形体を成形し、成形物の形状計測と非破壊検査によって精度と内部状況を把握することに成功した。塩ビパイプに形状が支配される円筒度、直角度、外径は改善の余地はあるものの、大きな精度の問題なく成形できていることが明らかとなった。また、X線CTによる非破壊検査によって、顕著な内部欠陥は認められなかったことを確認できたものの、樹脂リッチエリアや空洞の存在、そしてその空洞が特徴的な分布を示すことも明らかとなった。

本評価を通じ、今後のFRP円柱成形体の成形工程の改善に向けた貴重なバックデータを得ることができたと考える。今後はFRP円柱形状という形状特性を活かしたアプリケーションの拡大を目指していきたい。

参照文献