※内容に一部誤記があったため、改訂いたしました。(2018年12月21日追記)

「手作業による穴あけ加工精度測定結果」に関するpdf資料はこちら。

背景

FRP(Fiber Reinforced Plastics : 繊維強化プラスチック)は形状設計自由度の高さと耐腐食性をはじめとした優れた特性からさまざまなカスタムパーツ、液体貯蔵容器(タンク)、屋外設備等に適用されている。これらの製品を具現化するにあたっては成形だけでなく、その後の加工が重要となる。ただしFRPは強化繊維が層状に重なり合う独特の材料構成故、一般的な加工方法では表層や中間層に剥離が生じることがあるため、FRPの特性を理解した加工法が重要となる。自社では主にディスクグライダーを用いた手作業による加工が主であるがその加工精度について定量的な評価を行ったことが無い。

目的

FRP平板に円形の穴あけ加工を一般的なホールソーとFRPに対して損傷の少ないディスクグラインダー(ディスクサンダー)を用いた自社技術で行い、それぞれの真円度と穴あけ位置の精度についてCMM(三次元測定機)による定量評価を行う。

結論

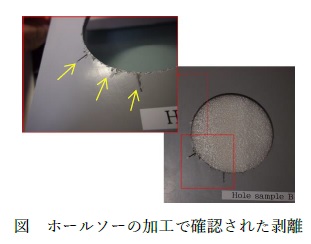

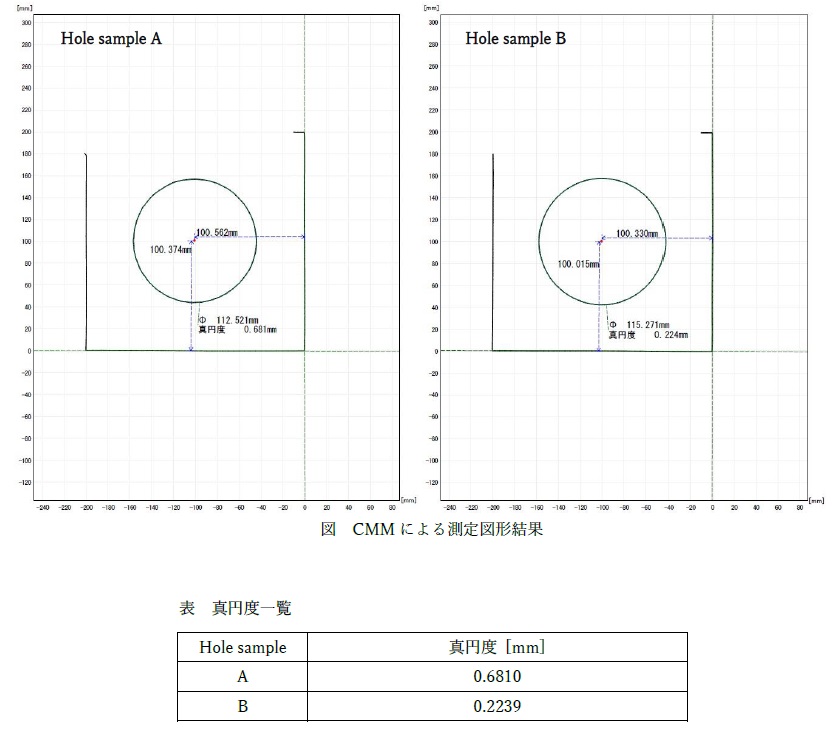

ディスクグラインダー 並びにホールソーによって加工した円の真円度はそれぞれ0.6810mm、0.2239mm、平板端面を基準としたときの円の中心位置(水平位置/垂直位置)はそれぞれ(100.562mm/100.374mm)、(100.330mm/100.015mm)となった。真円度、円の中心位置精度共にホールソーの方が優れていたが、ホールソーで加工した場合は加工端面にFRPの剥離を複数個所確認した。

概要

穴あけ加工法による検査結果の違いを下表に示す。真円度、円の中心位置精度ともにホールソーの方が優れた値を示した。しかしながらホールソーで穴あけ加工をした場合、右図で示すような表層に剥離(図中、黄色の矢印)が生じ、成形物に損傷を与えることが明らかとなった。

評価準備と評価方法

評価サンプル作製

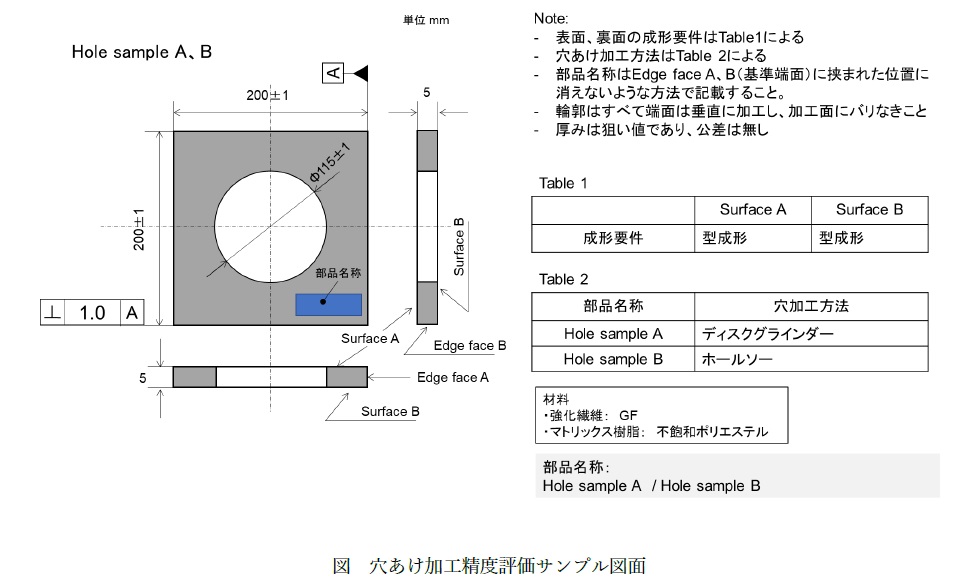

GFRP(Glass Fiber Reinforced Plastics:ガラス繊維強化プラスチック)製の評価サンプルは、以下の図面に基づき2種類を自社にて作製した。Hole sample A、Bの表面は両面(Surface A、B)とも型成形とし、表層はゲルコート層とした。Hole sample Aの穴あけ加工はディスクグラインダー、Hole sample Bの穴あけ加工はホールソーにて実施した。加工した材料、加工作業者は同一の条件である.

真円度測定

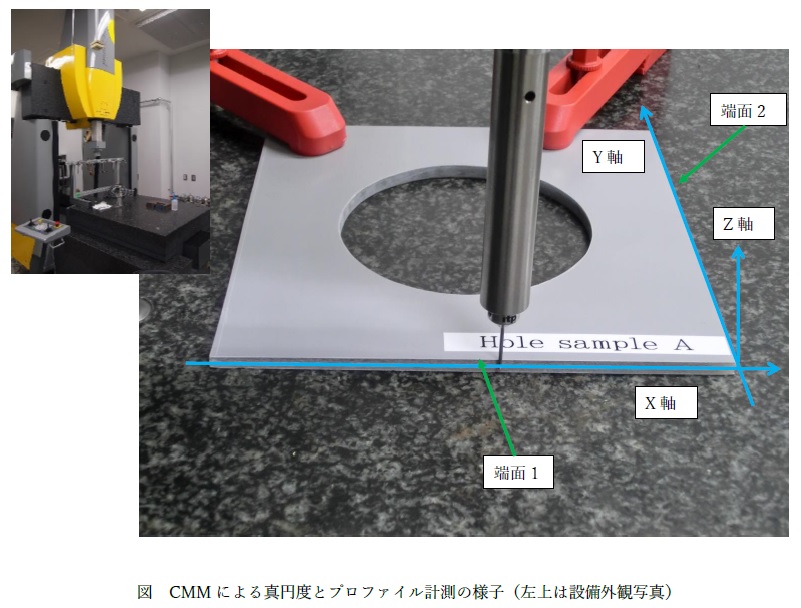

Hole sample A、Bともに定盤面を平面測定して基準面(XY面、Z=0)、端面1を線測定した線の方向をX軸(Y=0)、端面2を点測定した点をX原点とする座標系で、穴部分と外周部分をXY平面内のZ=3mm断面で倣い測定した。測定後、穴部分の真円度の算出とプロファイルの描写を行い、輪郭形状測定機のソフトウェアにて寸法を付けた。計測時、サンプルは下図中で示す二か所にてクランプした。測定は20±0.5℃で管理した計測室で実施し、PMM-C700P(Leitz社製)を計測機として用いた。用いたプローブ径は2mmである。

結果

評価サンプル作製

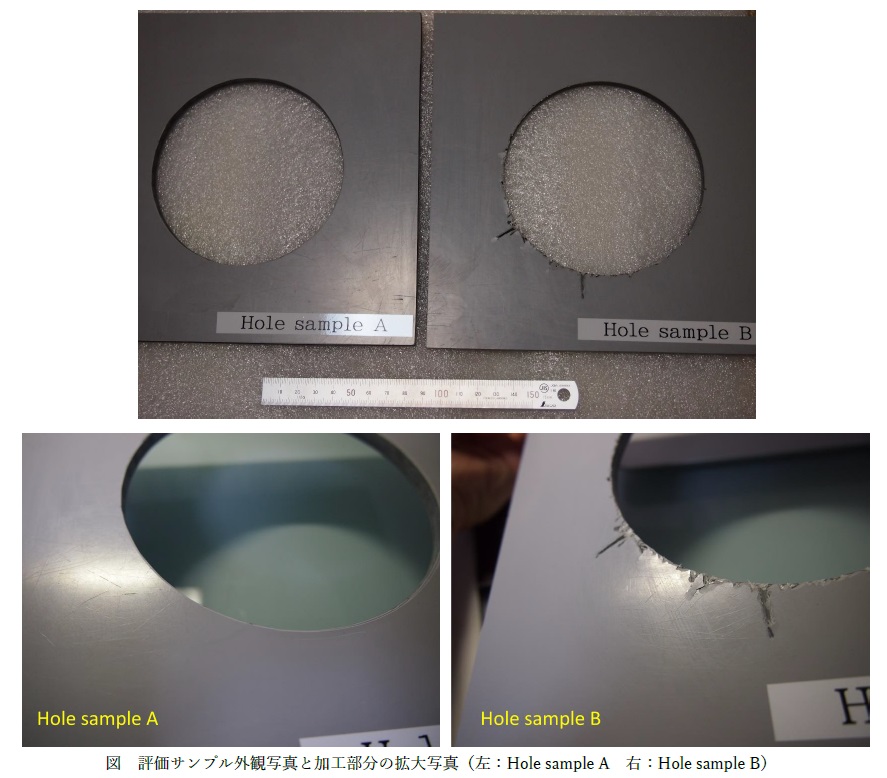

作製したサンプルの外観写真、並びに加工部分の拡大写真を以下に示す。一般的な丸穴加工方法であるホールソーで加工したHole sample Bでは表層に材料の剥離が見られた一方、ディスクグラインダーで加工したHole sample Aでは目立った損傷は見られなかった。

真円度測定

Hole sample A、Bそれぞれの真円度の結果を以下に示す。真円度はHole sample Aが0.6810mm、Hole sample Bが0.2239mmでありホールソーで加工した方が優れた真円度を示すことが明らかとなった。真円度をまとめたものを下表に示した。また加工円の中心位置は狙い値100mmに対し、Hole sample Aの場合はX軸(水平面)から100.374mm、Y軸(垂直面)から100.562mmであり、Hole sample Bの場合が同2軸に対しそれぞれ100.015mm、100.330mmであることが分かった。丸穴の直径は狙い値115mmに対し、Hole sample Aでは112.521mm、Hole sample Bでは115.271mmであり、ホールソーでは狙い値に対して+0.271mmであったのに対し、ディスクグラインダーで加工した場合は2.5mm程直径で小さいことを確認した。

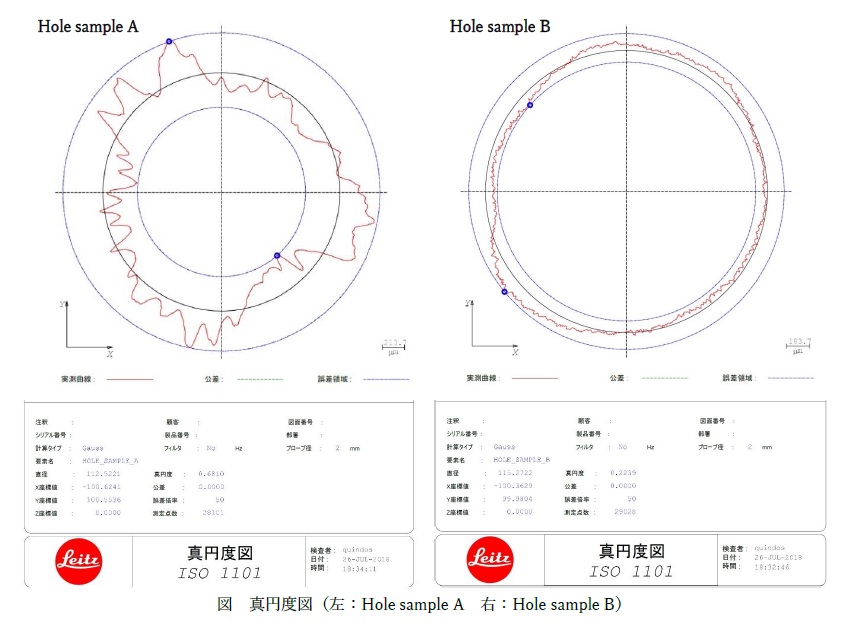

また真円度図を以下に示す。輪郭のプロファイルを確認したところ、ディスクグラインダーで加工したHole sample Aでは三角形のような形状を示すことが明らかとなった。Hole sample Bでは計測軸に対し、左下の方向に径が広がる傾向を確認した。

考察

ホールソーによる丸穴加工で生じた表層の剥離の原因について

ホールソーで丸穴加工を行ったHole sample Bは刃物によって寸法が決まることから、Hole sample Aと比較し優れた真円度とプロファイルを示した一方、表層に剥離が生じた。FRPは強化繊維をマトリックス樹脂で固めることによって作製する複合材料であるため、異なる強度や剛性を有する材料を組み合わせている。このため、同じ荷重をかけたとしても変形度合いをはじめとした応答が局所的に異なり、結果的に応力が発生する。この応力こそがFRPの初期破壊形態の代表例ともいうべき「層間剝離」である。特に加工中、表層については変形を押さえつける別の層が無いため、この剥離が極めて起こりやすい。Hole sample Bで表層の剥離が多く見られたのは、ホールソーで加工した場合の加工底面側に刃物が貫通し始めた際、表層に存在した強化繊維が加工刃で切断しきれずに巻きつきながら移動する、または表層外側に向かって強化繊維が押し出される荷重がかかったことで発生したと考えられる。マトリックス樹脂である不飽和ポリエステルと比較し、ガラス繊維はドレープ性を有する形態であるため加工時に変形しやすいことから加工が難しい。この加工に対する特性の違いが表層の剥離という現象としてあらわれたと考えるのが妥当である。

ディスクグラインダーを用いた加工では、加工時にFRPに工具が接触する面積を最小化することで加工時のせん断応力を高め、ガラス繊維を確実に切断するように刃物を入れていく。こうすることでガラス繊維が加工時に移動するということがなくなり、結果的に表層の層間剝離の防止につながったと考えられる。

穴あけ加工精度について

結果の項で示した通り、Hole sample BはHole sample Aと比較し優れた真円度、円中心位置、プロファイルを示した。Hole sample Aについて真円度は0.7mm以下、円中心位置のずれ幅は0.6mm以下であることから、ディスクグラインダーを用いたFRP加工の加工範囲は概ね1mm以下の範囲に収まっていると理解できる。見方を変えるとディスクグラインダーでの加工精度で1mmを大きく下回る精度でのFRP加工は極めて困難であることを示しており、本加工法に対する図面公差として、真円度を含む輪郭度は1.0mm以上という前提で設定することが望ましいと考える。

まとめ

株式会社FRPカジでは加工対象とするFRP成形体の形状自由度を高め、また加工中のFRP材料損傷を防止するため、長年のFRP加工経験に裏付けられた手作業を中心とした加工方法を実践している。単純な穴あけ加工であれば本報の結果のように真円度をはじめとした寸法精度はホールソーなどの一般加工工具に及ばないが、表層に剥離が生じるなどの問題がある。それに対し、株式会社FRPカジの加工方法ではFRPに対して損傷なく、かつ表面が複雑な形状に対しても様々な形状で加工することが可能という柔軟性がある。さらに本報での定量評価の結果、真円度は0.7mmを下回り、丸穴加工の円中心位置も基準端面から0.6mm以下の値を示しており、概ね1.0mmレンジでの加工精度であることを定量的に確認できた。加工公差設定に向けた定量化指標の一つを示すことができたと考える。

以上