「FRPへの塗装密着性に対する塗装前表面処理の影響」に関するpdf資料はこちら。

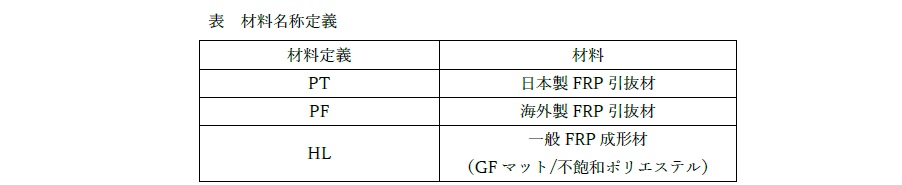

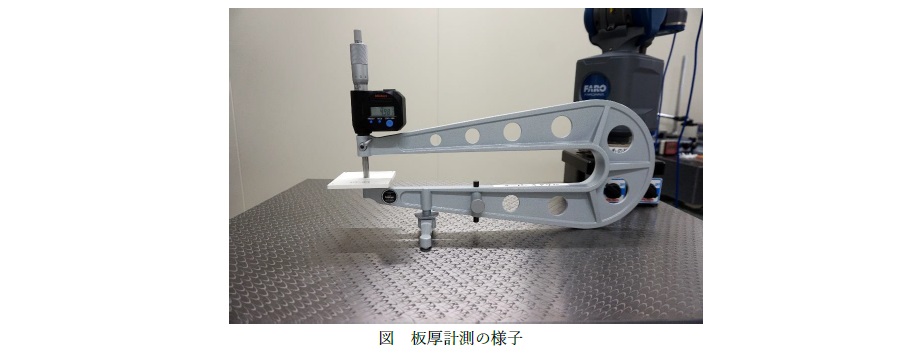

背景

FRP(Fiber Reinforced Plastics : 繊維強化プラスチック)の外観改善や耐薬品性、耐候性の向上を目的に塗装を行うことがある。FRPは強化繊維とマトリックス樹脂を組み合わせた複合材料であるが、このマトリックス樹脂に対し、成形時の滑りをよくすることを目的にパラフィン等の潤滑剤を添加することがある。例えばFRP成形を連続的に行う引き抜き成形では、マトリックス樹脂を含浸させた連続繊維にテンションをかけながら金型に引き込むことで、繊維導入側と逆側の金型出口からFRPとして成形された同一断面のFRPが得られる。この成形方法では、金型通過時の摩擦力が大きすぎると、その摩擦熱で樹脂の硬化が金型内で進行し、材料が型内で目詰まりする原因となる。このような状況を回避するため、マトリックス樹脂側に潤滑剤を予め添付しておく。しかしながらこの潤滑剤は、塗装における塗膜密着性を低下させてしまうため、塗装する際は母材であるFRPに事前の表面処理が必要と考えられている。当社では、一般的な研磨のみであるケレンに加え、ケレンと同等の塗膜密着性を維持しながら工程の簡易化を両立させた特殊ケレンを開発したが、これらが実際に同等の塗膜密着性を示すのかについてわかっていない。また、パラフィンが使用されていると想定されるFRP引抜材と、一般的なFRP成形材で当該表面処理の塗膜密着性向上に効果があるかも現段階では不明である。

目的

国内外のFRP引抜材、一般的なFRP成形材に対し、事前に特殊ケレン、一般ケレン、処理無しの3水準で準備し、それぞれにウレタン塗装を行った際の塗膜状況や塗膜密着性に関する評価を行うことで、事前表面処理の効果について検証する。

結論

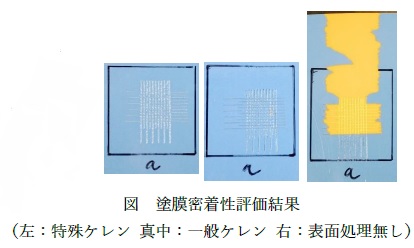

母材の種類によらず、特殊ケレンで塗装前表面処理したものは一般ケレンのものと同等の塗膜密着性を示した。また、母材の種類によっては、事前表面処理が無くとも十分な塗膜密着性を示す例が確認された。

概要

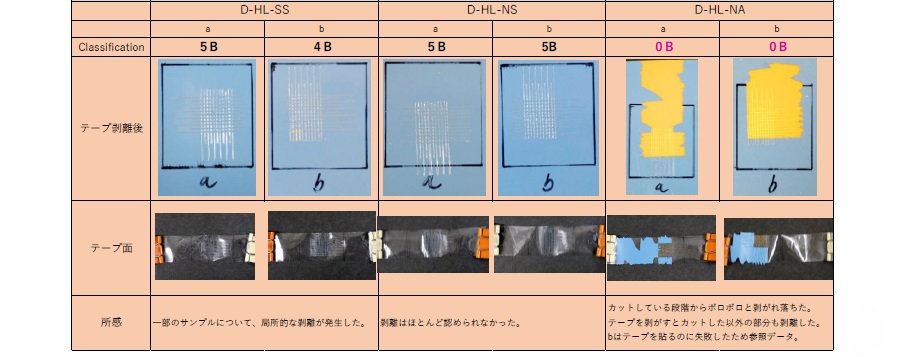

右図に一般的なFRP成形材に対し、特殊ケレン、一般ケレンでそれぞれ塗装前の事前表面処理を行ったものと、処理を行っていないものに関する塗膜密着性評価結果を示す。表面処理を行っていないものは水色の塗料が完全に剥離した一方、特殊ケレン、一般ケレンはどちらも同程度の塗膜密着性を示した。

評価準備と評価方法

塗装用FRPサンプル準備

塗装を行うFRPサンプルは、日本製引抜材、海外製引抜材、一般的なFRP成形材の3水準とした。引抜材はCチャンネル形状で購入したものを使用した。一般的なFRP成形材は、ガラスマットを強化繊維に、マトリックス樹脂を不飽和ポリエステルとし、自社にてハンドレイアップで成形した。材料の名称をそれぞれ以下の通り定義する。

塗装前の段階で特殊ケレン、または一般ケレンを行うもの、さらに処理無しのものを準備した。特殊ケレンでは自社の工程に基づき表面処理を行った。一般ケレンでは#180、#320の2水準のペーパー等を用い、表面研磨を行った。それぞれの塗装前表面処理条件定義を下表に示す。

得られた各水準のFRPサンプルは75mm角の寸法に加工を行った。加工後のFRPサンプルに対し、スプレーガン(IWATA W-100)、ノズル(W-100-100H2)を用いてウレタン塗料を塗布した。塗料と塗装実施者は同一とした。塗装の様子を下図に示す。塗装後のサンプルは浮きや割れが無いか目視で確認した。

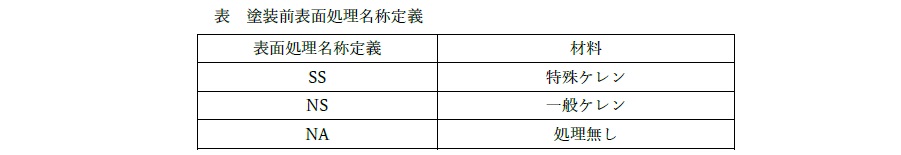

塗装前表面粗さ測定

塗装を行う前のFRPサンプルの表面粗さを、塗装前の段階で縦横2方向について計測した。表面粗さ測定にはSJ-310(ミツトヨ)を使用した。表面粗さを計測している様子を下図に示す。計測は定盤の上で行った。

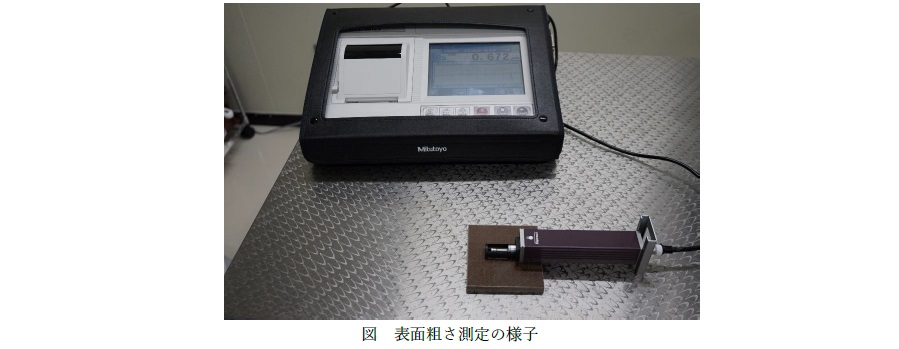

表面処理前後の厚み測定

表面処理を行う前後でそれぞれ板厚測定を実施した。板厚の測定にはマイクロメータ(PMU300-25MBミツトヨ)を使用した。測定環境は22℃、50%RHで管理した。測定の様子を下図に示す。

塗装接触角/滴下塗装広がり幅の評価

準備した塗装していないFRPサンプルを用い、塗料の密着性評価を簡易的に行うため、滴下した塗料に対する接触角と広がり幅を評価した。スポイトで取り出した塗料5滴を、塗装していないFRPサンプル上に滴下し、硬化後の広がり幅と接触角を計測した。スポイトで塗料を滴下する様子を下図に示す。

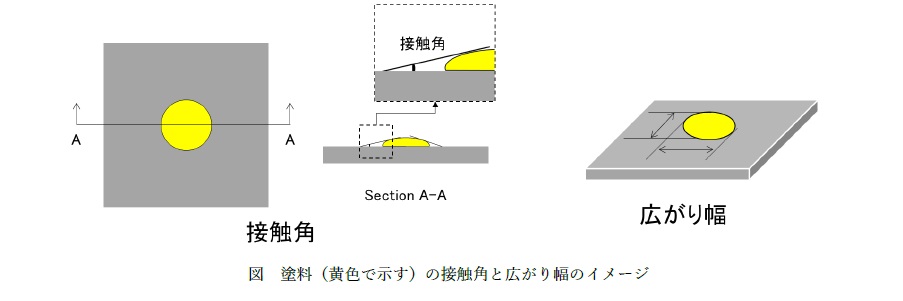

接触角と広がり幅のイメージを下図に示す。広がり幅の計測はノギス(CD67-S20PSミツトヨ)を用いて行った。

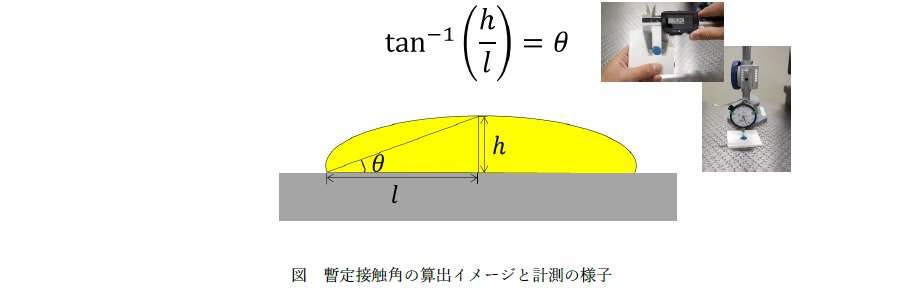

また接触角については、塗装液滴の頂点の高さをハイトゲージ(HD-60AXミツトヨ)で計測して液滴高さとし、広がり幅で計測した幅の半分の寸法を幅として、下図で示す逆三角関数を用いて暫定接触角とした。尚、厳密には端部の接触角ではないため正確な値とは言えないが、今回の評価では相対比較が主目的となるため、本計算法を採用した。尚、接触角と広がり幅の計測は22℃、50%RHで管理された環境で行った。

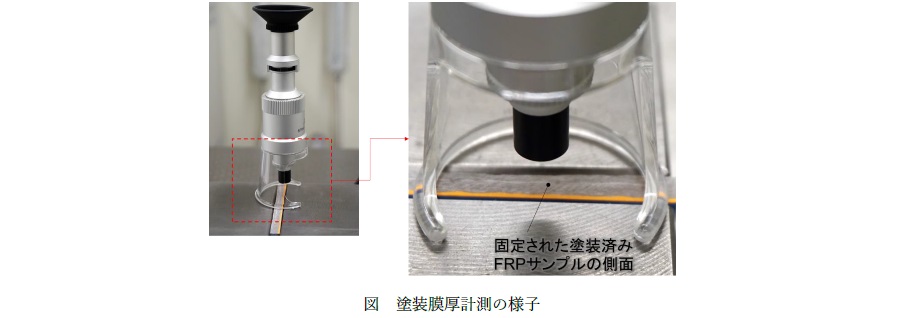

塗装膜厚測定

塗装膜厚は断面をスケール付きのルーペで計測した。計測には最小目盛りが0.005mmであるスタンド・マイクロスコープ 東海産業(PEAK) No. 2008-100を用いた。計測は3か所について行い、その平均値を記録した。下図に計測の様子を示す。測定環境は22℃、50%RHで管理した。

塗膜付着性評価

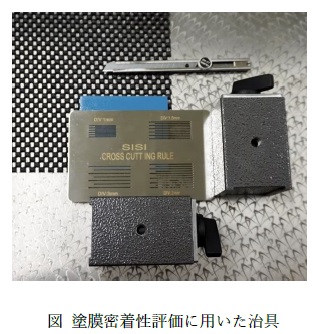

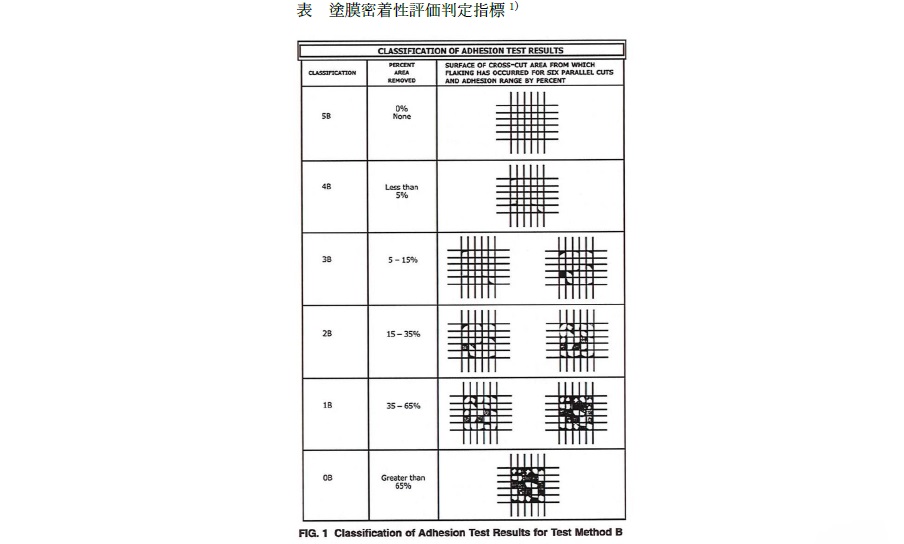

ASTM D3359:Standard Test Methods for Rating Adhesion by Tape Testのうち、Method Bであるクロスカット法によって評価を行った。切り込み導入には碁盤目試験テスター ZH-490 (Hanchen )を使用し、密着テープ材にはScotch Transparent Tape 3/4INx1296IN(36YD) 19mmx32.9mを用いた。テスターをマグネチックスタンドで固定の上、当該テスターの1mm間隔で縦横に碁盤の目でクロスカットし、ブラッシングして余分な切りくず等を除去した。その後、粘着テープを75mm長さに切り取った上で切り込みを入れた箇所に貼り付け、消しゴムで上から押しながら余分な空気を除去した。90秒経過後、180°に近い角度で引きはがし、クロスカットされた箇所、並びに引きはがしたテープの接着面を確認した。本評価はn=2にて実施した。

その後、ASTM D3359の下表に基づき、剥離状態を判定した。

結果

塗装用FRPサンプル準備

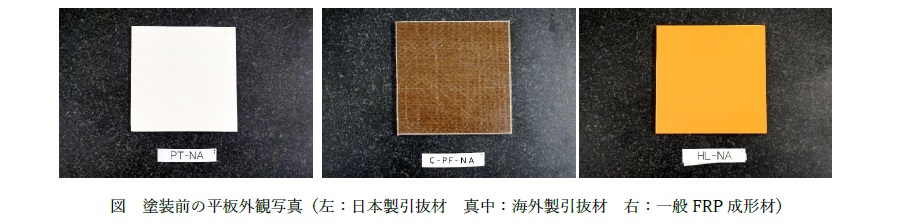

一般的なFRP成形材の平板成形、並びに75mm角への加工は問題なく完了した。日本製並びに海外製FRP引抜材については、購入品を同寸法に加工した。外観写真を下図に示す。

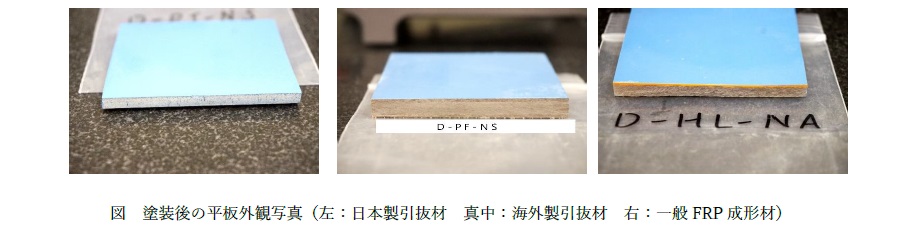

また、それぞれのサンプルを塗装した画像を以下に示す。塗装の色合いが違うのは光の加減によるものであり、塗料はすべて同一のものを用いている。母材の種類、塗装前処理の違いによらず、塗装後のサンプル表面について、うき、はじき、へこみ、たれのような問題は認められなかった。

塗装前表面粗さ測定

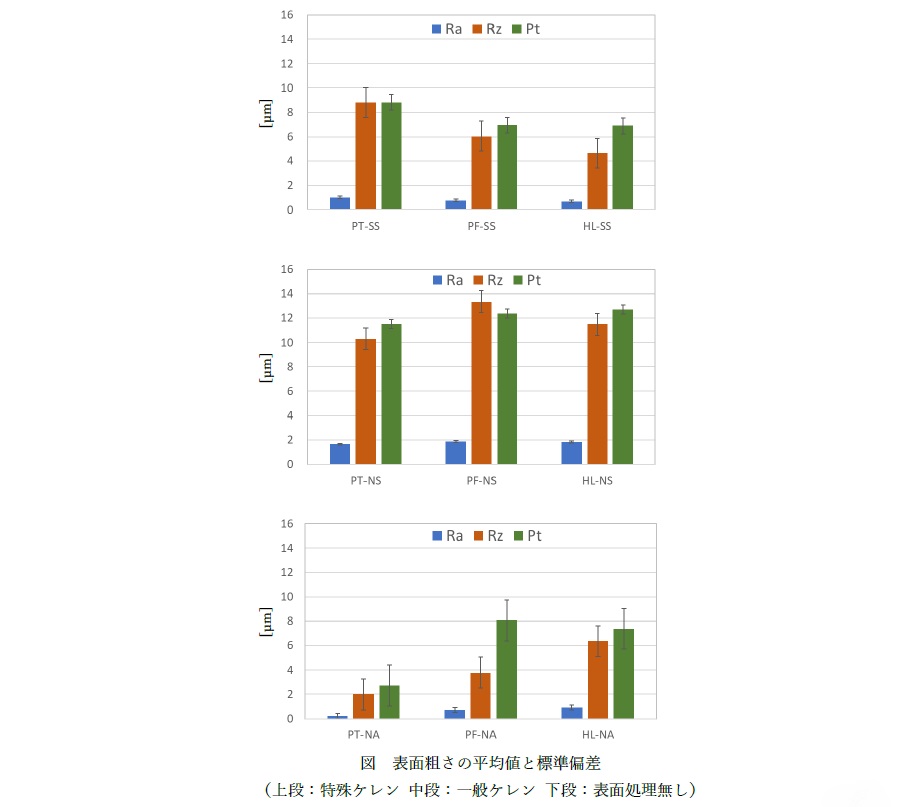

塗装前の表面粗さ測定結果を下図に示す。グラフ中のエラーバーは標準偏差である。表面処理を行わない状態において(図中の-NA)、日本産引抜材、海外産引抜材、一般FRP成形材はそれぞれRaの平均値で0.251、0.727、0.956μmであった。これらは特殊ケレン実施により同1.016、0.771、0.686μm、一般ケレンにより同1.642、1.86、1.822μmとなったことから、特殊ケレンは一般ケレンと比較し、表面粗さの増加が抑制されていることが明らかとなった。同様の傾向はRz、Ptでも認められ、平均的な局所凹凸だけでなく、うねりも含めて特殊ケレンは一般ケレンよりも表面粗さ増加が抑えられていた。

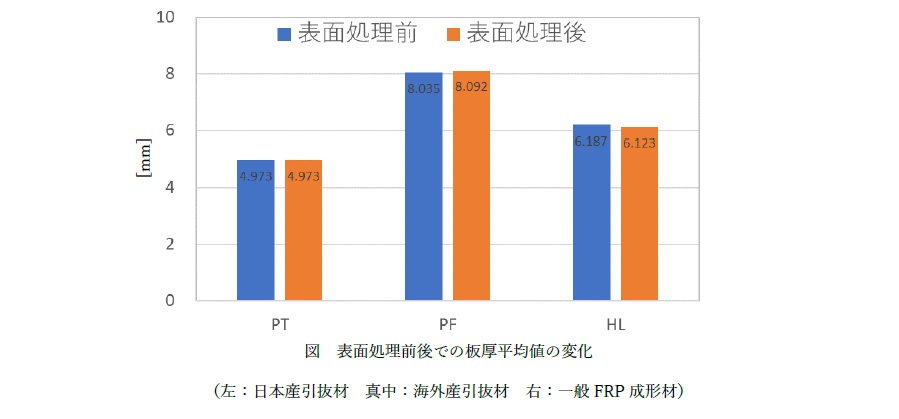

表面処理前後の厚み測定

表面処理前後での板厚の平均値を比較したものを下図に示す。グラフ中に板厚平均値の数値を示した。表面処理前後の板厚の違いは最大で0.06mm程度であり、また測定データの標準偏差(最大0.36程度)を考慮すると、表面処理前後での顕著な板厚変化は認められないということが明らかとなった。

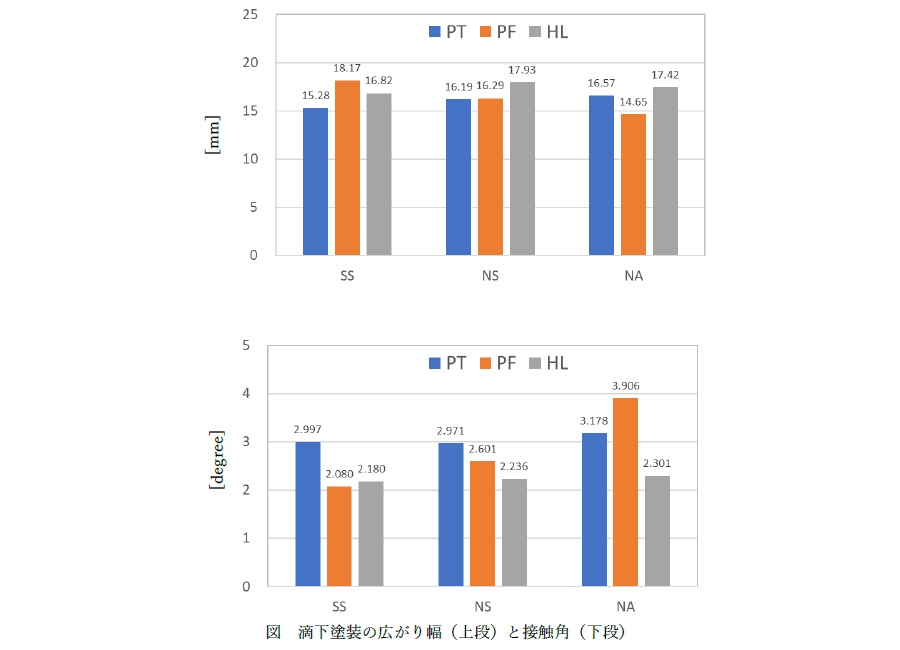

塗装接触角/滴下塗装広がり幅の評価

滴下した塗装の広がり幅と接触角の算出結果を下図に示す。材料基軸で見た場合、広がり幅について表面処理をしない状態では、海外産引抜材(PF)が最も小さい、すなわち塗料をはじく傾向にあり、このことは接触角が大きいことからも裏付けられた。日本産引抜材(PT)と一般FRP成形材(HL)を比較すると、大きな違いは認められないが、一般FRP成形材の方が広がり幅は大きく、接触角も小さいことから塗料の密着性が高いことが示唆された。

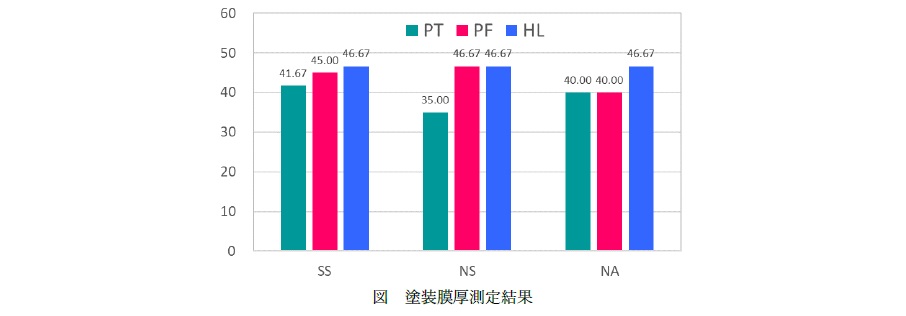

塗装膜厚測定

塗装膜厚の測定結果を下図に示す。母材、表面処理条件の違いによらず、膜厚は35~50μmの間でできていることが明らかとなった。

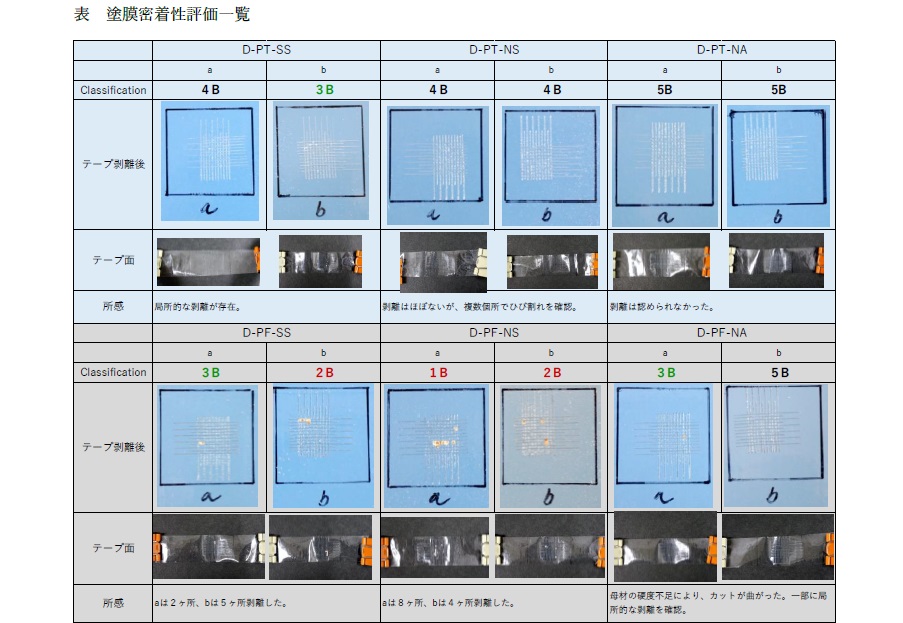

塗膜付着性評価

結果の一覧を下表に示す。

一般FRP成形材(HL)について、表面処理をしないものは塗膜が全く密着していないことが明らかとなった。日本製引抜材(PT)や海外製引抜材(PF)は、特殊ケレンや一般ケレン等の表面処理により塗膜密着性が低下する傾向が示され、表面処理が塗料密着性に悪影響を与える事象も発生することが分かった。また、日本製引抜材と海外製引抜材を比較すると、海外製引抜材の方が塗膜密着性は劣る傾向にあった。

考察

滴下塗料の広がり幅と接触角の塗膜密着性との相関について

塗料の母材に対する濡れ性は塗膜密着性と相関があり、また濡れ性は広がり幅や接触角と関係があると考えられる。本評価では膜密着評価に加え、濡れ性の指標になる塗料液滴の広がり幅や暫定の接触角の計測を行った。しかしながら、塗膜密着性が最も低かった表面処理無しの一般FRP成形材は、特筆すべき広がり幅の減少や接触角の増加を示しておらず、今回の濡れ性評価では明確な指標を得ることはできなかった。この原因は、塗料そのものの粘度故に毎回同一量の塗料を滴下することが困難であったため、広がり幅や接触角が安定しなかったことが一因として推測される。その一方で、全般的に塗膜密着性の低い海外産引抜材は、他の材料と比べて塗料に対する濡れ性が劣ることが示されており、ある程度の傾向をつかむには活用できる指標であると考えられる。

特殊ケレンと一般ケレンの違いについて

特殊ケレンは、一般的なケレンをより簡略化した工程である。今回得られた特殊ケレンと一般ケレンとの比較結果では、表面粗さ、厚み、塗膜密着性等に大きな変化は認められず、特殊ケレンは塗装前の表面処理方法として、一般的なケレンと概ね同等の表面処理であることが示されたと考えられる。またその一方で、表面処理そのものを行わなくとも塗膜密着性が確保されているケースも確認できたことから、母材のFRPに対して塗装を行う場合、今回評価したASTMに基づく塗膜密着性評価が、表面処理の必要性有無や妥当性判断に関する事前評価として有効であると考える。

まとめ

2種類のFRP製引抜材、並びに一般的なFRP成形材を用い、特殊ケレン、一般ケレン、表面処理無しの3水準のサンプルを準備し、ウレタン塗装前の表面状態や塗膜の状況、そして塗装前後の厚み変化に加え、塗膜密着性について評価を行った。特殊ケレンは一般ケレンと同等の表面処理効果を示した一方、母材の種類によっては表面処理が無い状態でも十分な塗膜密着性を示すという新しい事実が判明した。さらに塗膜密着性が悪いと考えられていた引抜材について、事前表面処理が無くとも塗膜密着性を実現しているケースが明らかになったことは、当社の技術的知見蓄積において大きな一歩といえる。

今後はASTMのクロスカット法を一つの基軸として、母材との塗料密着性を事前に試験片ベースで評価することで、表面処理の必要性判断に加え、より適した表面処理方法や塗料の選定や提案等といった当社の技術サービス向上につなげていきたい。

参照文献

1) ASTM D3359:Standard Test Methods for Rating Adhesion by Tape Test

以上