「繊維充填改善とボイド低減を実現する新工法成形体の評価」に関する

pdf資料はこちら。

背景

FRP(Fiber Reinforced Plastics : 繊維強化プラスチック)の成形法において「ハンドレイアップ」は、その後の積層(レイアップ)を基本とした成形コンセプトの基本となった歴史ある手法である。様々なアプリケーションにFRPが適用され、その長い歴史の間に工程が最適化されてきた一方、FRPでは困難な複雑形状に対しても該材料を適用する試みが近年増えてきている。このような複雑な三次元形状体の成形を一般工法で行うと外観不良や内部欠陥が頻発したことを踏まえ、これまで新工法の開発を進めてきた。しかしながら新工法と一般工法の技術的有意差が存在するのか現段階では不明確であるため、微小間隔で凹凸のある部品成形を例に一般工法と新工法で成形を行い、上述2工法に関する比較評価を実施した。

目的

一般工法と新工法で成形を行った凹凸を有する三次元形状部品について外観検査とX線CTを用いた非破壊検査を行い、新工法の技術的優位性について検証を行う。

結論

成形品の品質という観点から新工法の成形品に優位性が認められた。外観検査の結果、一般工法で作製した部品では新工法で作製したものと比較し、角部にバリが出るなど強化繊維の位置不安定化が示唆された。X線CTの像を確認したところ、一般工法で作製した部品では、強化繊維の移動による樹脂リッチ部位の増加とマトリックス樹脂と強化繊維の境界層に断続的な空気層(ボイド)を確認した。

概要

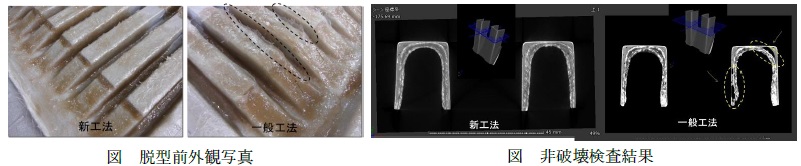

同一の型(FRP製)、材料(強化繊維、マトリックス樹脂)を用い、新工法と一般工法で作製した部品の脱型前外観写真とX線CTの非破壊検査結果を以下に示す。外観検査の結果、解放面が凸部となる角部にバリが見られ、材料が成形中に移動していることが示唆された(左下図)。非破壊検査の結果、一般工法の成形体では断面がコの字の部分において、強化繊維とマトリックス樹脂の境界層に最長断面寸法8.34mmの空気層が深さ28mm以上に渡って断続的に存在していることを確認した(右下図)。新工法の成形体には同一箇所に最長断面寸法4.5mm、深さ3.2mmを超える空気層は確認されなかった。

評価準備と評価方法

評価サンプル作製

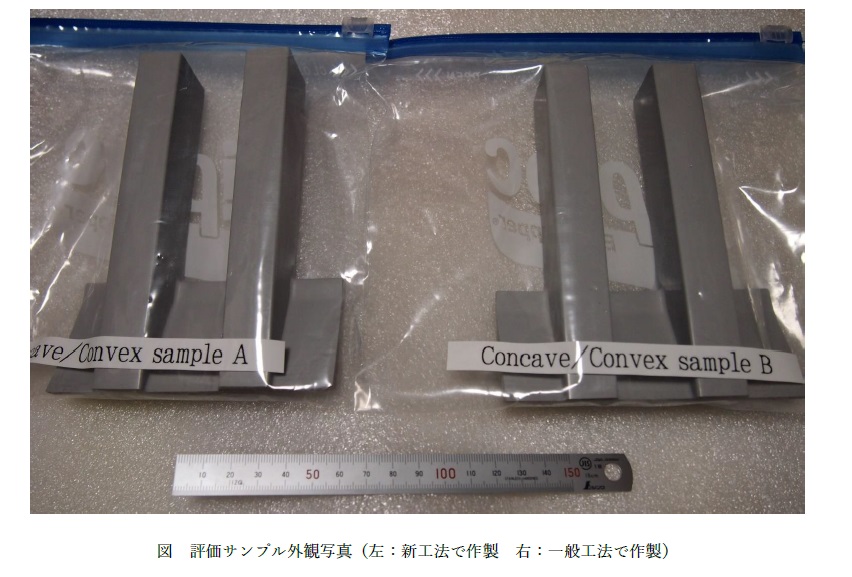

評価サンプルは以下の図面に基づき2種類を自社にて作製した。Concave/Convex sample A、Bは成形と積層をそれぞれ新工法、一般工法で実施した。それぞれの工法について、サンプル作製者、強化繊維やマトリックス樹脂などの主材料、型は同一とし、積層と硬化も同一日に行った。

X線CT測定

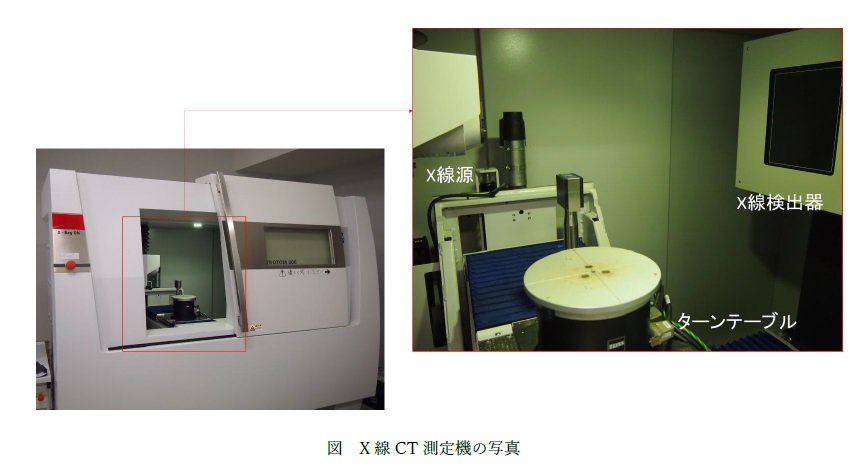

20±1℃で管理した計測室で、METROTOM 800(ZEISS社製) を用いた測定を行った。画像取得ソフトは METROTOM OS 2.6.13032.1 を用いた。その他、計測に関する主な情報は以下の通り。

また、X線CT測定器の外観写真、並びに遮蔽室内部の写真を以下に示す。Concave/Convex sampleは立てた状態で測定できるよう、ターンテーブルに乗せた。また、測定後のスキャン画像解析にはmyVGL 3.2.0(VOLUME GRAPHICS社)を用いた。

結果

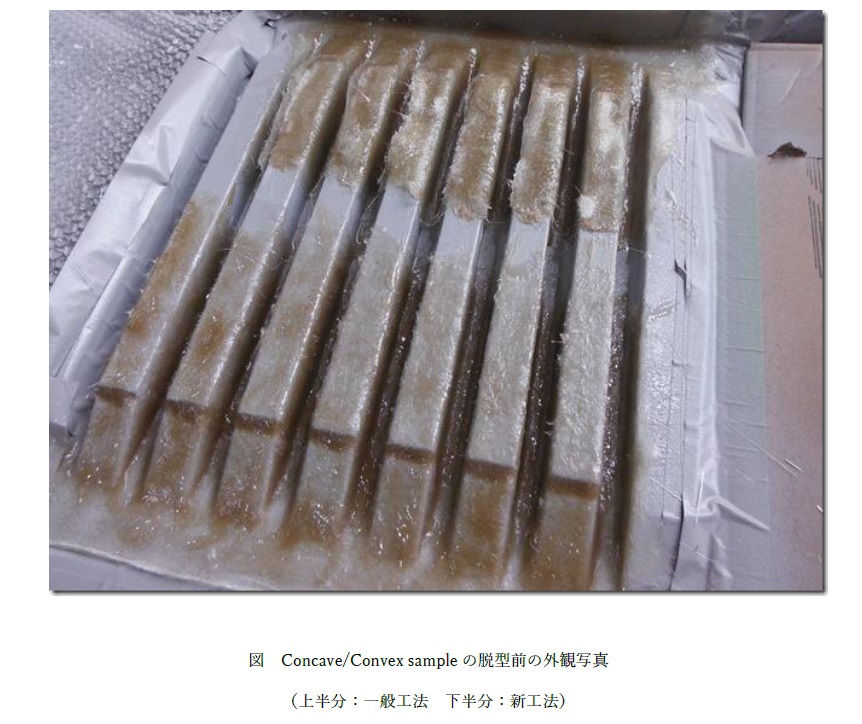

評価サンプル作製

脱型前のサンプルの外観写真を以下に示す。尚、写真表面に映っているのが成形面(型との接触面)と逆側にあたる解放面である。外観写真中で下半分が新工法で作製したもの、上半分が一般工法で作製したものである。新工法と比べ、一般工法では凸部の角にバリが発生していることがわかる。

脱型、バリ取り加工後のサンプルの外観写真を以下に示す。写真正面に見えている成形面は最外層がゲルコート層のため灰色となっている。写真中の向かって左側がConcave/Convex sample A(新工法で作製したもの)、右側がConcave/Convex sample B(一般工法で作製したもの)である。成形面側から見た場合、目視上は顕著な差異は認められなかった。

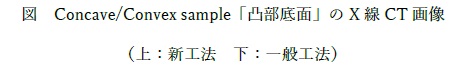

X線CT測定

代表的な領域に関し、Concave/Convex sample A、B(A:新工法 B:一般工法、以下、Sample A、Bとする)の測定結果を示す。以下に示すのは凸部の底面に該当する部分のスキャン画像である。白く見えるのが強化繊維、黒いのが空気層、その中間で灰色に見えるのがマトリックス樹脂である。上側がSample A、下側がSample Bである。Sample Aでは断面最長部が最大7.91mmの空気層が存在するものの、前面に強化繊維が充填されている。一方Sample Bでは30mmを超える空気層が強化繊維とマトリックス樹脂の間に断続的に存在しており、強化繊維の充填も中心部に限られる様子が確認された。

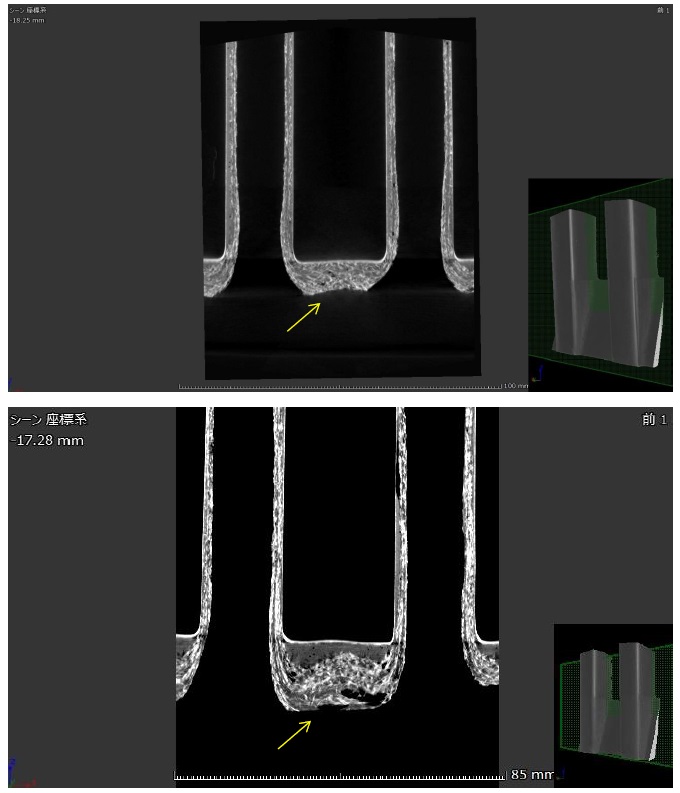

凸面から垂直に立ち上がる面を長手方向にスライスした画像を以下に示す。長手方向には断続的に存在する空気層がSample Bで確認できる。また隣り合う凸部の連結部分(下図中黄色矢印)において、Sample Bでは樹脂リッチ領域と空気層を確認した。また空気層については断面最長部とその深さそれぞれについて、Sample Aが17.56mm、8.53mm、Sample Bが28.17mm、10.45mmであり、Sample Aの方が小さいものの、比較的大きめの空気層が存在していることがわかった。

凸面から垂直に立ち上がる面を長手方向にスライスした画像を以下に示す。長手方向には断続的に存在する空気層がSample Bで確認できる。また隣り合う凸部の連結部分(下図中黄色矢印)において、Sample Bでは樹脂リッチ領域と空気層を確認した。また空気層については断面最長部とその深さそれぞれについて、Sample Aが17.56mm、8.53mm、Sample Bが28.17mm、10.45mmであり、Sample Aの方が小さいものの、比較的大きめの空気層が存在していることがわかった。

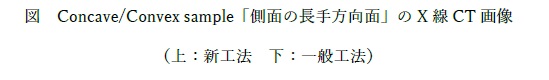

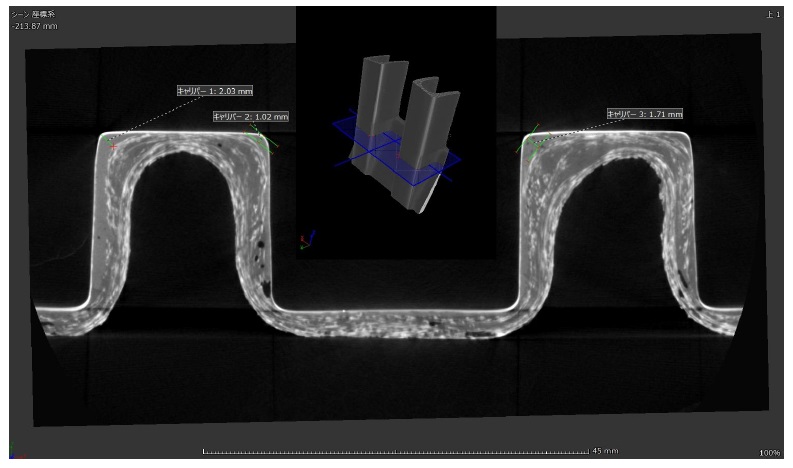

同様に長手方向だが、スライスする面を垂直にした際のX線CT画像を以下に示す。Sample B(下図中、下の画像)では強化繊維の充填が凸部の底面付近(画像中左側)に偏在している一方、新工法で作製したSample Aでは全面にわたって強化繊維が存在していることがわかった。また空気層については断面最長部とその深さそれぞれについて、Sample Aが7.26mm、2.52mm、Sample Bが4.24mm、1.02mmでありSample Aの方が大きい空気層が存在していることがわかった。

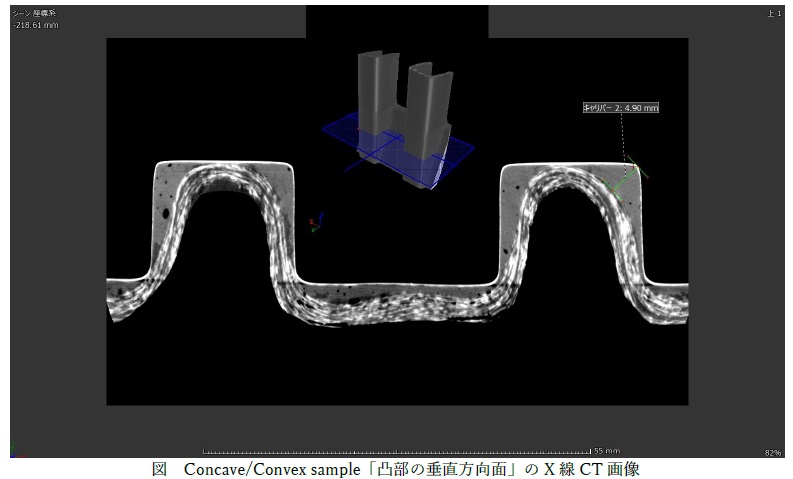

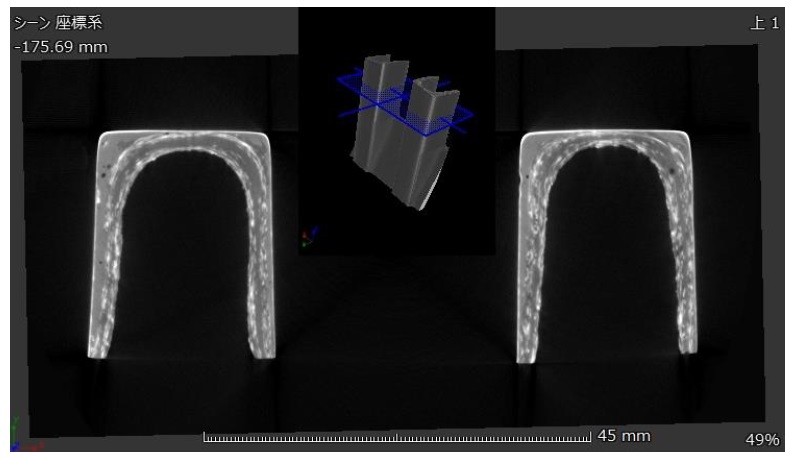

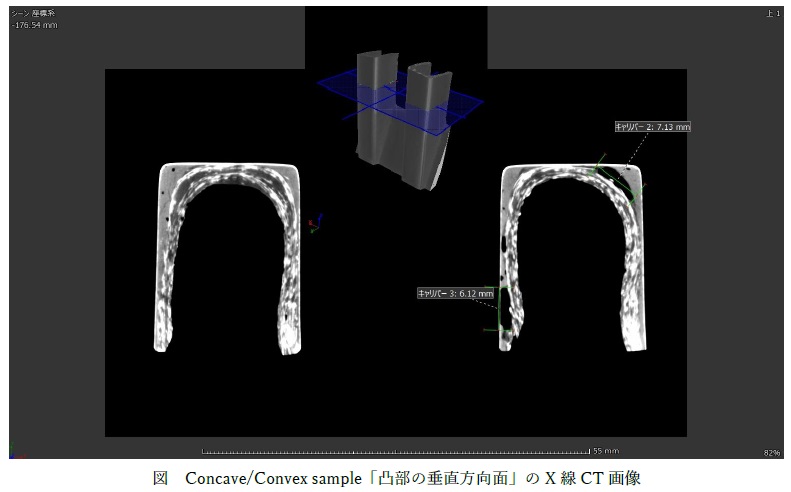

次に長手に対して垂直方向にスライスしたX線CTの画像を以下に示す。垂直方向から見た場合も他の観察面と同様、強化繊維の充填状況に差が見られた。凸部の角部の樹脂リッチエリアは新工法で作製したSample Aでは1~3mm程度だったのに対し、Sample Bでは5mm近い樹脂リッチエリアが存在していることが明らかとなった。

![]()

凸部垂直方向でさらに上部にあたる部分のX線CT画像を以下に示す。FRP材料の充填面積が狭い本領域において、一般工法で作製したSample Bでは断面最長部7mmを超える空気層が断続的かつ複数存在している一方、観察範囲で1つのみの確認だったがSample Aでも最大断面最長部8.89mmの空気層が存在していた。

![]()

考察

成形体内部品質向上に与えた新工法の要点ついて

新工法では下地処理の方法、強化繊維の積層方法、マトリックス樹脂の含侵方法などに一般工法からの変更を加えたことで、成形中の強化繊維の移動の制御、脱泡効率の改善が実現し、結果として品質が向上したと考えられる。

強化繊維の移動の制御は強化繊維がハンドレイアップした位置に着実に存在させることを目的としている。強化繊維の位置保持ができずに動いてしまうと、一般工法で作製したSample Bの目視で確認されたバリ、X線CTで確認された凸部の樹脂リッチエリアの発生につながる。強化繊維が想定した場所に保持できないと空隙が発生しやすくなることでそこには樹脂が流れ込むため樹脂リッチになり、また繊維自体が動きやすいと樹脂の硬化中に繊維が跳ね上がる状況となり、それがバリの発生につながることに加え、強化繊維の充填不足につながったと考えられる。

脱泡効率の改善は内部に存在する空気層の大きさと量に大きな影響を与えると考えられる。一般工法でも金属ローラー等を用い徹底した脱泡を行ったがX線CT画像を見るとマトリックス樹脂と強化繊維の境界層に断続的に断面最長寸法30mmを超えるような大きな空気層が断続的かつ複数存在しており脱泡が不十分であったことが明らかとなっている。新工法では脱泡に使用する道具を見直し、また積層工程に一部修正を加えた結果、一般工法で作製したSample Bと比較して新工法のSample Aでは空気層の大幅に減少したことがX線CTの測定結果によって確認されたと推測する。

まとめ

新工法で作製された凹凸を有する三次元形状成形体の品質は、一般工法で作製されたものと比較し大幅な改善が認められることを目視検査に加え、非破壊検査技術の一つであるX線CTによる成形体内部状況の確認によって明らかにすることができた。今回の結果から、20mm程度と比較的狭いピッチで凹凸が繰り返されるような形状物の成形体に対しては、本報で報告した新工法が適した工法であることを技術的評価結果が裏付けている。ただし、本報で新工法として紹介した工法はあくまで今回作製した部品形状に対して適しているものであり、万能ではない。

株式会社FRPカジでは各種形状に適したハンドレイアップ成形方法について開発を行っている。今後も各形状に適した下地処理、強化繊維の積層方法、マトリックス樹脂の含侵方法等の開発を継続する一方、その品質については人の目による外観検査をはじめとした定性的評価だけではなく、非破壊検査等を用いた技術的かつ客観的評価を継続していく。