※ 技術評価ご依頼のステップについてはこちらをご覧ください。

※技術評価受託チラシはこちらからご覧ください。

FRP成形物の品質を検討するにあたって最重要なのは、最終破壊につながる層間剝離の原因となる内部欠陥です。

当社の非破壊検査では、外観では評価不可能な内部の状況をX線CTによって評価可能です。

またFRP成形物に加え、アルミニウムをはじめとした軽金属の非破壊検査にも対応しています(アルミダイカスト品の非破壊検査例についてはこちらのページをご覧ください)。

当社所有のX線CTの遮蔽室に入らないものについては、より大型のX線CTを有する外部機関と連携して評価を推進します。

※検査室環境: 22℃/50%RH(PAP10A1-Kにて管理)

測定機器概要

・NAOMi-CT 002L

最大スキャン領域

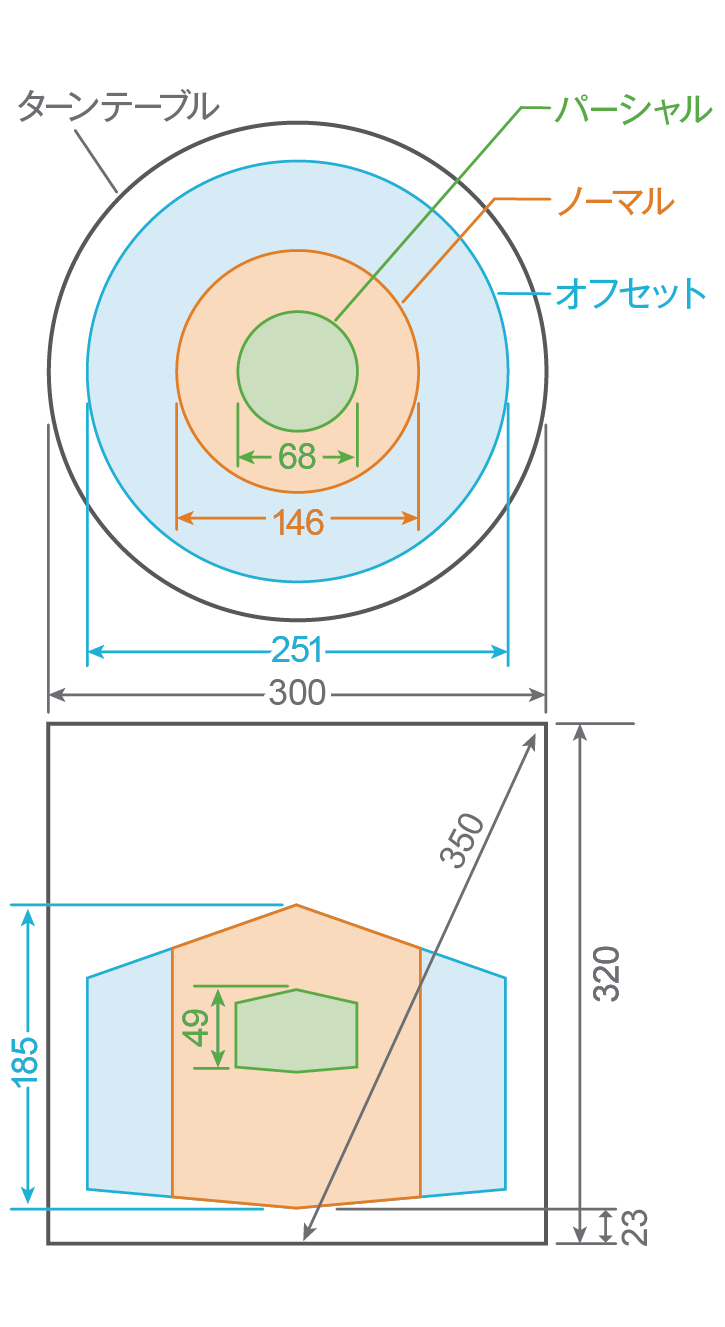

スキャンモードによってスキャン領域が異なります。最も解像度を上げたパーシャルスキャン、広範囲の観察を目的としたオフセットスキャン、両者の中間であるノーマルスキャンという主に3つのスキャンモードがあります。

・パーシャルスキャン:φ68 × H38~49mm / 画素サイズ:0.083mm

・ノーマルスキャン:φ146 × H153〜185mm / 画素サイズ:0.16mm

・オフセットスキャン:φ251 × H130〜185mm / 画素サイズ:0.24mm

各スキャンモードでのスキャン領域概要

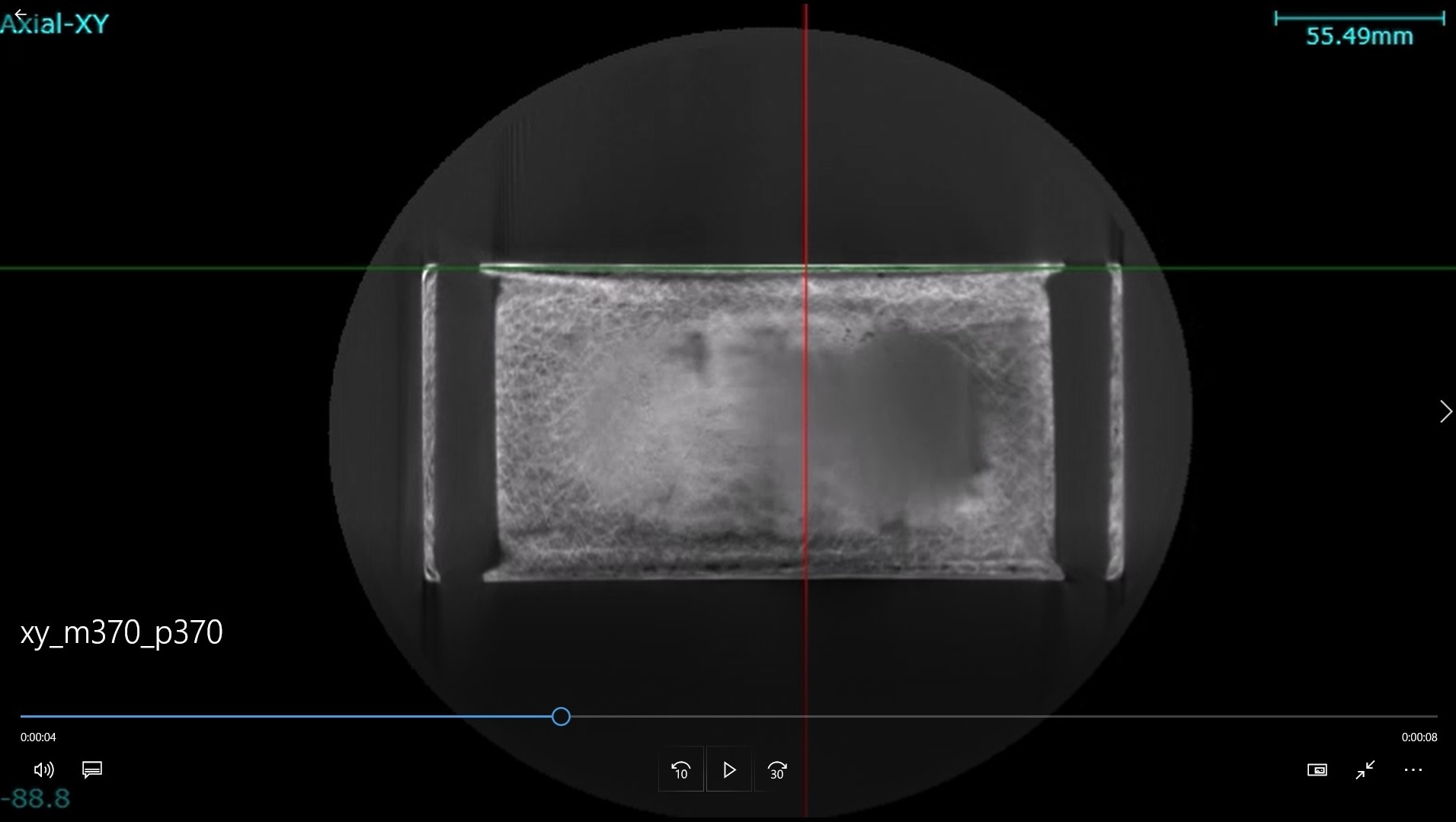

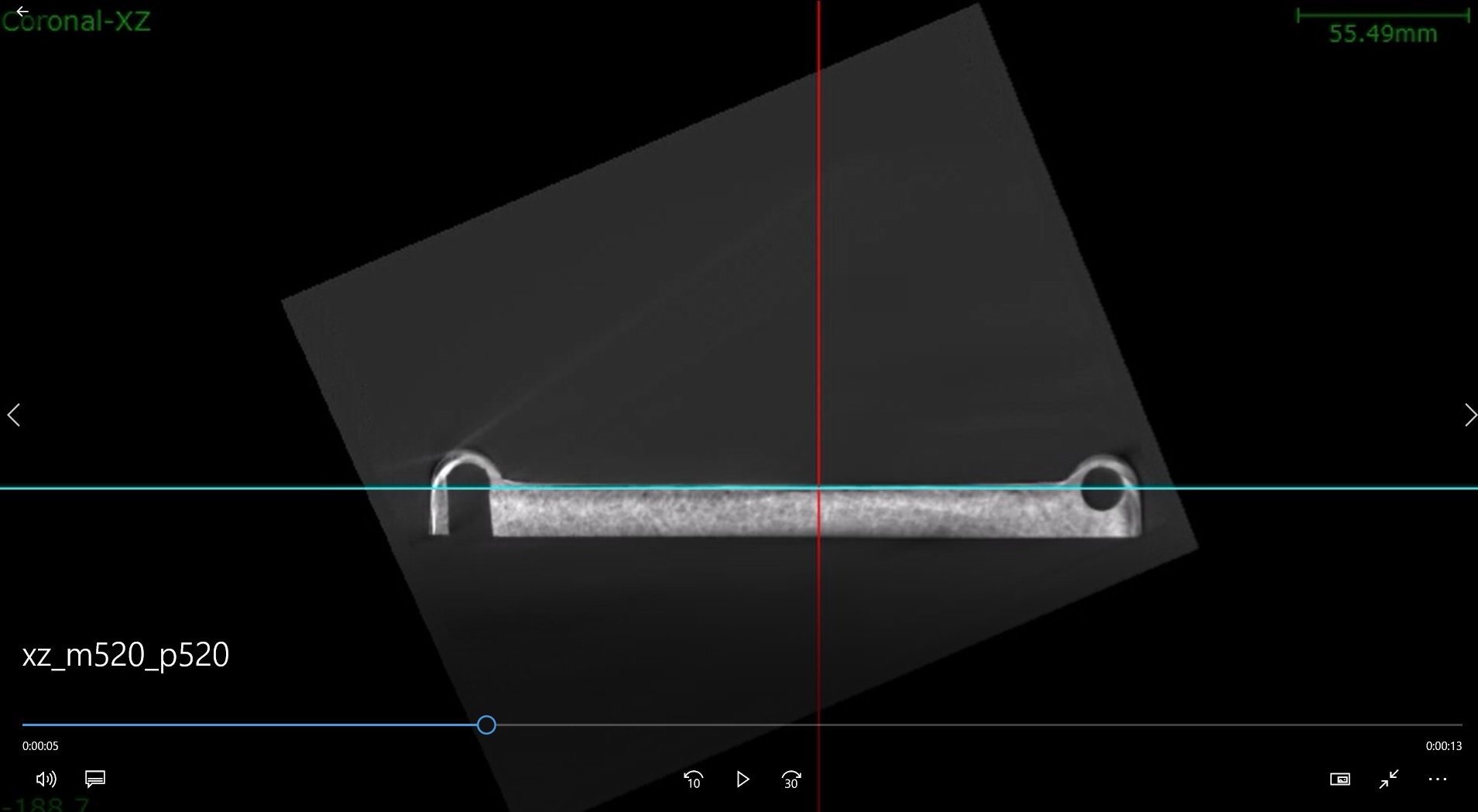

FRP成形体のスキャン画像の一例

非破壊検査手順概要

1. 製品のスキャンを行い、画像データを取得。

2. 得られたデータからデータを解析し、内部の空洞(ボイド)、割れ(クラック)、異物混入などの欠陥を検出し、欠陥の種類、位置、数、影響度などを記録します。

非常に薄い形状である、層間剝離をX線CT画像データから捉えることは、当社の設備仕様だと難しいですが、ある程度の体積を有する空洞(ひけ素、空孔)などは0.2mm程度以上のサイズであれば検出可能です。

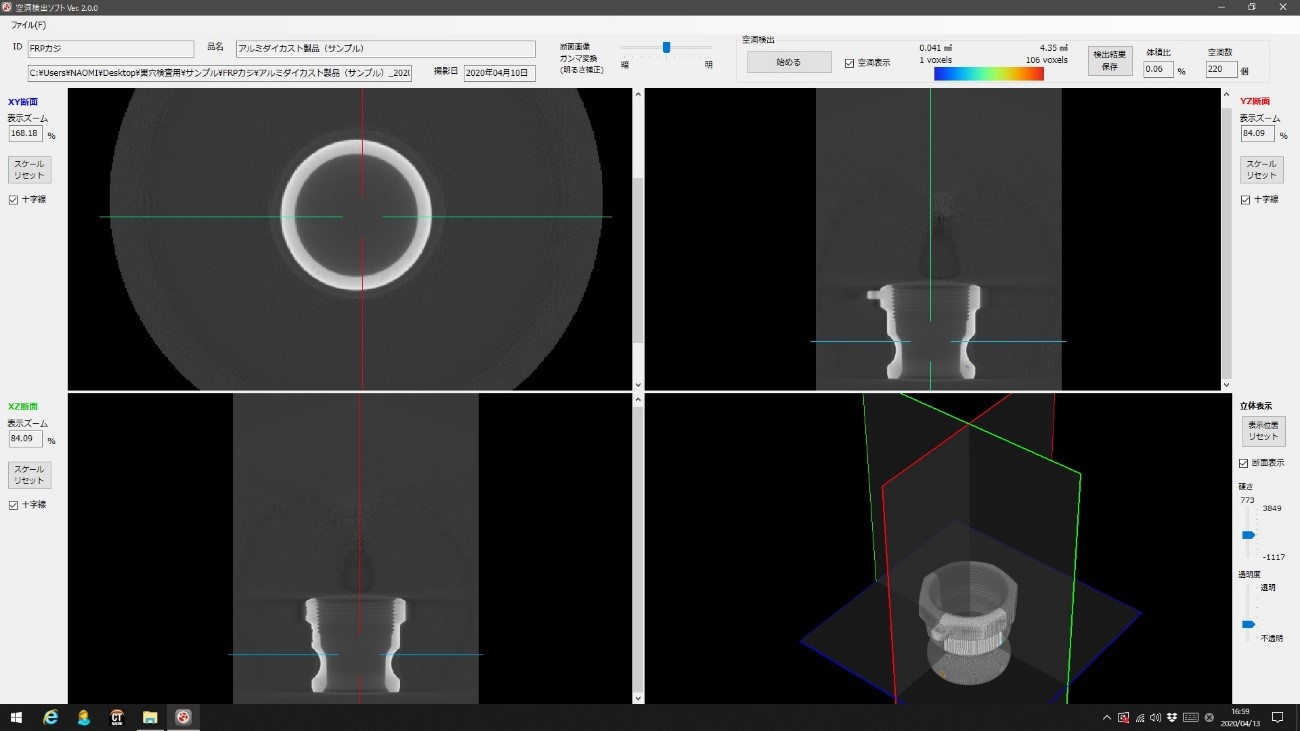

空洞検出(ス穴検査)

スキャン画像を取得の上、要望に応じて空洞の検出も行います。

1. 製品のスキャンを時に、DICOMデータはデータを取得。

2. 得られたデータを空洞(欠陥)検出ソフトで読み込み、空洞検出精度を最適化するため、CT値、空洞体積の最大値、最小値等のパラメータについて、解析画像を確認しながら設定。

空洞検出の画像例(アルミダイカスト製品)

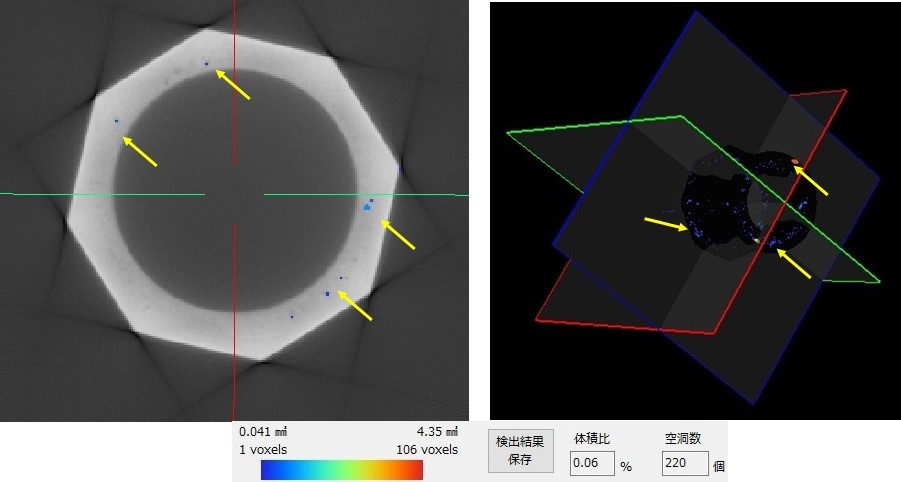

3. 上記要件にて空洞検出解析実施し、 空洞数やその体積比率を数値で報告。また各空洞について、体積ごとにカラー表示。

検出された空洞(ひけ巣、空孔)の例(アルミダイカスト製品)

測定依頼費用

X線CTスキャン 一試料 8,000円

内部構造観察 一試料 20,000円

DICOMデータ作成(空洞検出用) 一試料 2,000円

空洞検出(ス穴検査) 一試料 15,000円

報告書 25,000円~(試料数によって変動)

提出内容:報告書空洞検出結果(空洞数、体積比)、断面画像、スキャン動画等

オプション※別途費用:生データ一式 断面画像(jpg)/動画(mp4)

その他、検査状況写真・ビューアーデータ等